石灰石-石膏法烟气脱硫节能探讨

雷 达

(南京龙源环保有限公司,江苏 南京 210012)

石灰石-石膏法烟气脱硫节能探讨

雷 达

(南京龙源环保有限公司,江苏 南京 210012)

结合工程实际,分析了石灰石-石膏法烟气脱硫节能的重点,分别从设计和运行两方面探讨了石灰石-石膏法烟气脱硫节能的可行性,指出了石灰石-石膏法烟气脱硫节能应采取的切实可行的方法,对实际工程具有一定的指导意义。

石膏;脱硫;节能

根据有关报道,2010年底我国电力总装机容量达到 9.5亿 kW, 其中火电为 7亿 kW,占73.68%左右;而且,在“十二五”期间,我国平均每年的火电装机容量仍将增加4000万kW,火电将仍然是我国电力供应的主角[1]。因此,我国的节能减排,环境保护的压力仍然十分艰巨。石灰石-石膏法湿法脱硫作为目前火电机组最有效的脱硫方法,正被绝大多数燃煤发电机组所采用。然而,在脱硫减排,完成宏观环境污染治理目标,创造社会效益的同时,由于国家政策性补贴的局限性,企业也正承受着巨大的经济压力,如何把建成的脱硫装置运行好,为国家分忧,为企业减负就成为当务之急,本文着重从脱硫系统的设计和运行两方面入手,试图探讨脱硫系统的节能优化,使得企业能在完成社会效益的同时,减轻企业一部分经济负担的同时创造一定的经济效益。

1 湿法脱硫系统能耗分析

在进行系统优化之前,首先必须对湿法脱硫系统的能耗进行必要的分析,以明确整套湿法脱硫系统的能耗分布,通过分析,找出能耗瓶颈,明确降低能耗的重点在哪里。以下以某厂300MW燃煤机组为例进行分析。该套系统含有增压风机和石灰石磨制系统,无GGH系统。该厂的湿法脱硫系统主要电负荷清单见表1。

从表1可以看出,单台300MW的机组实际总功耗为4692kW,其中,6000V高压电耗为3993k W,占总功耗的85.1%,因此,如何降低6000V高压设备的电耗就成为控制整个湿法脱硫系统能耗的关键。

表1 主要电负荷明细表

2 脱硫系统设计阶段节能优化

从上一节的分析可以看出,要有效降低能耗,就必须合理优化占总能耗85.1%的6000V高压能耗。仍以某厂300MW机组为例,在6000V高压能耗中,增压风机和循环泵占据了6000V高压总能耗的94%,因此,这部分的优化成为重点。通过对湿法脱硫系统的分析可知,增压风机的优化主要应通过对烟气系统的优化来实现,而循环泵的优化主要通过对以吸收塔为主的反应系统进行优化来实现。

2.1 烟气系统优化

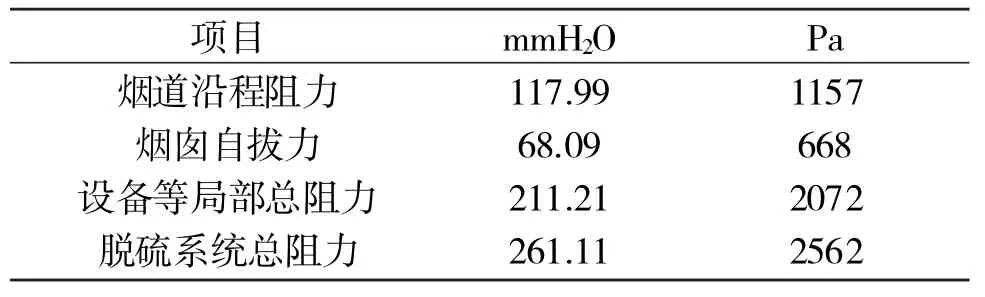

对于烟气系统来说,在设计阶段,合理地估算整个烟气系统的阻力降是合理选择增压风机流量、压头等参数的关键。对于烟气流量参数,通常是由主机系统的负荷烟气量决定的,脱硫系统没有主动调节的空间,因此,这部分的设计优化主要是在前期参数选取上和主机系统保持合理匹配。对于增压风机的压头来说,由于该部分压头是用于克服整个脱硫烟气系统的阻力降,而这部分阻力降是由脱硫系统内部的设计阻力决定的,因此,在增压风机的设计选型中,烟气系统的阻力降就成为优化系统的关键。脱硫烟气系统的阻力降主要由以下几部分组成:烟道阻力(包括原烟道和净烟道)、吸收塔阻力、GGH阻力(或有)等。对于烟道阻力的优化,由于烟道阻力包括沿程阻力(包括烟气与烟道壁及烟气本身的粘性产生的阻力损失)和局部阻力,因此,要减小这部分阻力主要在于优化烟道走向,选择合适的烟道截面形式和烟气流速,以及在烟道内局部设置导流板等。烟道走向的优化必须根据项目特点和总图布置,在可能的范围内尽可能缩短烟道长度,减少弯头数量(尤其急弯);对于烟道截面形状,通常有矩形、圆形和椭圆形,圆形烟道可以节约材料费约20%,但也有施工难度大,维修不便等缺点[2],因此,采用何种烟道截面还要根据具体工程情况决定。在上述某300MW机组的增压风机设计选型时,其脱硫系统计算阻力见表2。如果在其它条件和烟道截面积不变的情况下,将原矩形烟道改为圆形烟道,其计算结果见表3。

表2 矩形烟道阻力降

表3 圆形烟道阻力降

因此,对于减小烟气系统阻力来说,根据计算,在流速不变(烟道截面积相同),其它条件不变的前提下,圆形烟道的阻力约比矩形烟道小约18%,而增压风机轴功率和压头有如下关系:N=QHψ/3670η,因此采用圆形烟道,增压风机的轴功率也相应减少约18%,所以,在条件允许的前提下,采用圆形烟道是一种合理的节能降耗的选择。

对于多数火力发电厂而言,锅炉的负荷因季节和时段波动很大,因此,从节能降耗的目的出发,将增压风机调节方式改为变频调节是另一种有效的优化方式。增加变频控制方式虽然增加了项目设备的一次投资,但对于今后脱硫系统的节能运行大有益处。根据某厂300MW机组的实际运行测定,大约1年左右,增压风机运行节约的费用就可以抵消增加变频器的设备投资。

2.2 吸收系统优化

循环泵的节能优化是脱硫系统节能优化的另一个关键,由于吸收塔系统是整个烟气脱硫系统的核心,因此,这部分优化必须在保证脱硫效率,保证系统安全、稳定运行的前提下进行。在设计阶段,必须根据环保要求和项目特点,合理选择各设计参数,既要先进,又不能冒进;既要安全,又不能保守。

从理论上可以知道循环泵的轴功率和流量、扬程等参数有以下关系⑷:N=QHρ/102η, 其中,N表示循环泵轴功率,Q表示循环浆液量,H表示循环泵扬程,ρ表示循环浆液密度,η表示循环泵效率。因此,对特定系统来说,要优化循环泵能耗就必须通过优化循环浆液量、循环泵扬程、浆液密度和循环泵效率来解决。而在实际工程设计中,主要优化参数是循环泵的流量和扬程。

影响循环浆液量的主要因素是吸收塔内液气比,液气比(L/G,L/m3)是指与流经吸收塔单位体积烟气量相对应的浆液喷淋量,它直接影响设备尺寸和操作费用。目前广泛使用的喷淋塔内持液量很小,要保证较高的脱硫率,就必需有足够大的液气比。根据有关实验,在pH=7,液气比为15L·m-3时,脱硫率已接近100%了,液气比超过15.5L·m-3后,脱硫率的提高非常缓慢,通常单纯喷雾型吸收塔,其液气比不会大于25L·m-3,带筛孔板的不大于 18.5L·m-3。 在实际工程中,提高液气比将使浆液循环泵的流量增大,从而增加设备的投资、能耗和物耗。同时,高液气比还会使吸收塔内压力损失增大,增加风机能耗,因此应寻找降低液气比的途经。在设计阶段的主要优化目标是根据脱硫效率和环保排放要求确定合适的液气比。以某厂300MW机组为例,根据环保要求,SO2出口排放浓度≤200mg·Nm-3, 入口 SO2浓度为 3760mg·Nm-3,因此,脱硫效率必须≥94.7%,类似工程获得的经验曲线如图1,因此,当脱硫效率为 94.7%时,对应的液气比约为 10L·m-3,考虑到实际工程的复杂性,通常液气比给予20%的安全系数,因此,设计时实际确定的液气比为12L·m-3。此外,对于循环泵扬程的优化,可以通过选用低压高效喷嘴以降低循环泵的扬程和选择合适的塔型以降低喷淋层高度等措施来达到节能优化的目的。

3 脱硫系统运行阶段节能优化

运行阶段的优化是项目节能降耗的另一个重要环节,火力发电厂的运行特点是季节性和时段性负荷波动较大,因此,在运行阶段主要结合项目特点和运行实际,合理选取运行参数及运行方式。

对于烟气系统,运行阶段最有效的节能方式就是增压风机变频运行,即增压风机的运行方式随锅炉负荷和烟气量变频调节,当锅炉负荷大烟气量大时,增压风机高负荷运行;当锅炉负荷小和烟气量小时,增压风机低负荷运行。

图2是某厂脱硫系统烟气阻力降和负荷关系曲线,从图中可以看出,当烟气负荷由50%增加到100%时,脱硫系统阻力降由1150Pa增加到1540Pa,增加了390Pa,约增加34%。根据公式N=QHψ/3670η[3],假定其它条件都不变,则增压风机的轴功率也相应增加约34%。因此,在火力发电厂负荷峰谷变化的过程中,增压风机的变频调节对节能运行是十分重要的。

图2 烟气压降-负荷曲线

根据某厂300MW机组的运行经验,增压风机采用变频调节后,与不采用变频调节相比,增压风机的年运行成本大约下降25%左右,因此,增压风机变频调节的节能效果是十分明显的。此外,定期冲洗吸收塔除雾器和GGH(如有)等,防止由于结垢堵塞造成系统阻力降增加而增加增压风机负荷,也是在运行阶段必须采取的有效的节能降耗措施之一。

对于吸收塔系统,在运行阶段同样要根据机组负荷等条件选择合适的运行参数,采取必要的措施,达到节能降耗的目的。吸收塔系统的优化措施主要应从优化循环泵的运行着手,根据负荷情况调整循环泵的运行。在运行阶段,由于通常是一台循环泵对应一层喷淋层,而喷淋层的喷头的入口压力是设计阶段选定好的,在运行阶段不能更改,因此,循环泵的节能优化不适宜采用变频装置,否则影响喷淋层的喷淋效果,造成脱硫效率无法保证。通常,一套吸收塔系统包括3~4台循环泵,因此,吸收塔系统的节能运行优化可以通过按负荷和含硫量来调整循环泵的运行台数和采用组合运行方式来实现。当负荷小、含硫量低时,在保证脱硫效率和出口排放浓度的前提下可以停运1台或数台循环泵,或者根据需要组合运行对应不同喷淋层的循环泵。

控制较低的浆液密度值也有利于降低浆液循环泵的能耗。图3是某厂的循环泵电流和浆液密度的测试结果,由此可以看出,相同条件下,随着吸收塔密度的升高,循环泵的运行电流也升高。按设计要求,通常吸收塔密度应维持在1080~1120mg·m-3,因此,将吸收塔密度控制在相对低的水平上,既可以满足石膏脱水的要求,同时也降低了浆液循环泵的电耗。

图3 浆液密度和循环泵电流关系

此外,通过在传统吸收剂CaC O3浆液中加入镁盐、钠碱、己二酸等,可以克服CaC O3活性较弱的缺点,在不影响脱硫效率的情况下可以适当降低液气比,从而减少循环泵的运行数量,达到循环泵节能优化的目的。但这种方法必须根据具体情况,在充分论证和实验的基础上谨慎采纳,因为这些药剂的加入虽然可以降低液气比,但同时对系统也有一定的副作用。

4 总结

(1)湿法脱硫节能的重点是降低高压负荷能耗。

(2)在设计阶段,增压风机的节能降耗主要是通过合理优化烟气系统来实现,对于新建电厂,在设计阶段就应该考虑对增压风机采用变频控制,对于已建成脱硫装置应根据实际情况考虑增加变频调节。循环泵的节能降耗主要是通过优化液气比、选择合适的吸收塔塔型及采用低压高效喷嘴等方法来实现。

(3)在运行阶段,增压风机的节能降耗主要是通过采用变频调节来实现;循环泵的节能降耗主要是通过控制浆液密度、采用不同组合运行方式等手段来实现。

Energy-efficient Investigation of Flue Gas Desulfurization by Limestone-gypsum Method

LEIDa

(NanjingLongyuan EnvironmentCo.,Ltd.,Nanjing210012,China)

X 773

B

1671-9905(2011)09-0060-03

雷达(1964-),男,湖北武汉人,本科,工程师,研究方向:环保(脱硫脱硝)

2011-06-10