煤直接液化工艺条件对液化反应的影响

张华松

(神华鄂尔多斯煤制油分公司,内蒙古 鄂尔多斯 017209)

煤直接液化工艺条件对液化反应的影响

张华松

(神华鄂尔多斯煤制油分公司,内蒙古 鄂尔多斯 017209)

煤直接液化工艺条件中的温度、压力、空速、气液比等对液化反应都有着很大的影响,结合神华煤直接液化工艺,概述了各项因素对煤液化反应的影响。

煤直接液化;温度;压力;空速;气液比;影响

煤直接液化技术是由德国人于1913年发明的,并于二战期间在德国实现了工业化生产。二战后,中东地区大量廉价石油的开发,煤炭直接液化工厂失去竞争力并关闭。20世纪70年代初期,由于世界范围内的石油危机,煤炭液化技术又开始活跃起来。日本、德国、美国等工业发达国家,在原有基础上相继研究开发出一批煤炭直接液化新工艺,其中的大部分研究工作重点是降低反应条件的苛刻度,从而达到降低煤液化油生产成本的目的。目前世界上有代表性的直接液化工艺是日本的NEDOL工艺、德国的IGOR工艺和美国的HTI工艺。这些新直接液化工艺的共同特点是,反应条件与老液化工艺相比大大缓和。神华煤直接液化工艺是我国拥有自主知识产权的目前世界上最先进的直接液化工艺,无论是在反应条件降低上还是在油品收率上较之以前的工艺都有明显的优势。

1 煤直接液化反应机理及工艺流程简述

1.1 煤直接液化反应机理

煤浆在高温、高压和氢气环境下,通过催化剂的作用,发生煤加氢液化反应生成液态烃类产物,再经产品分馏得到液化轻油馏分和液化重油馏分。大量研究证明,煤在一定温度、压力下的加氢液化过程基本分为3大步骤。

第一步,当温度升至300℃以上时,煤受热分解,即煤的大分子结构中较弱的桥键开始断裂,打碎了煤的分子结构,从而产生大量的以结构单元分子为基体的自由基碎片,自由基的分子量在数百范围(注:自由基的定义,由共价键均裂产生,自身不带电荷,但带有未配对电子的分子碎片)。

第二步,在具有供氢能力的溶剂环境和较高氢气压力的条件下,自由基被加氢得到稳定,成为沥青烯及液化油的分子。能与自由基结合的氢并非是分子氢(H2),而是氢自由基,即氢原子,或者是活化氢分子,氢原子或活化氢分子的来源有煤分子中的氢再分配、供氢溶剂碳氢键断裂产生的氢自由基、氢气中的氢分子被催化剂活化、化学反应放出的氢。

如果系统中供给CO+H2O,可发生变换反应(CO+H2O→CO2+H2)放出氢。 当外界提供的活性氢不足时,自由基碎片可发生缩聚反应和高温下的脱氢反应,最后生成固体半焦或焦炭。

第三步,沥青烯及液化油分子被继续加氢裂化生成更小的分子。

1.2 煤直接液化工艺流程简述

煤直接液化典型的工艺过程主要包括煤的破碎与干燥、煤浆制备、加氢液化(采用一级和二级两个串联反应器)、固液分离、气体净化、液体产品分馏和精制,以及液化残渣气化制取氢气等部分。液化过程中,将煤、催化剂和循环油制成的煤浆,与氢气混合送入反应器。在液化反应器内,煤首先发生热解反应,生成自由基“碎片”,不稳定的自由基“碎片”再与氢在催化剂存在条件下结合,形成分子量比煤低得多的初级加氢产物。出反应器的产物构成十分复杂,包括气、液、固三相。气相的主要成分是氢气,分离后循环返回反应器重新参加反应;固相为未反应的煤、矿物质及催化剂;液相则为轻油(粗汽油)、中油等馏分油及重油。液相馏分油经提质加工(如加氢精制、加氢裂化和重整)得到合格的汽油、柴油和航空煤油等产品。重质的液固淤浆经进一步分离得到重油和残渣,重油作为循环溶剂配煤浆用。

2 煤直接液化工艺条件对液化反应的影响

煤直接液化工艺的主要性能参数是煤转化率、油灰渣转化率、气体收率和液体收率。在直接煤液化技术中,最重要的是使煤转化率、油灰渣转化率和液收达到最高,同时使气体收率降到最低。直接煤液化技术中可以调节和控制的主要工艺变量是反应器温度、反应器操作压力空速和汽液比。操作参数是影响工艺性能、操作工可以调节的以期能改善或恢复装置性能的变量。对这些参数进行调整为匹配不同的原料和达到产品质量要求提供了灵活性,其他变量对工艺性能的影响在以下部分进行了讨论。

2.1 反应温度

在实际操作过程中必须将操作温度控制到足够的高度以确保充分的煤转化率。操作温度是主要的工艺控制变量。反应器的操作温度见表1。

表1 反应器的操作温度

每台反应器的出口温度维持在455℃,所展示的ΔT或者放热量为进入反应器的原料和产品出口之间的差值。由于是返混反应器,具有较高的内循环或者循环煤浆速率,从底部分配盘到反应器顶部反应器的实际轴向温度梯度非常低 (5~10℃或者更低)。反应器的实际加权平均床层温度(WABT)将在反应器出口温度的2~4℃之间。从大的方向而言,较高的反应温度有利于裂化反应,而较低的温度有利于加氢反应。表2总结了温度对煤液化工艺性能的影响。

表2 温度对煤液化工艺性能的影响

2.2 操作压力

操作压力不是实际意义上的操作参数,因为此量是在工艺设计阶段设定的。与所选操作压力有关的关键参数是氢分压,较高的氢分压可以改善加氢反应,降低聚合反应以及焦炭沉积,因此它可以改善可操作性和可靠性。足够的氢分压还能够确保催化剂维持在活性磁黄铁矿状态。

表3 各段反应器操作压力

一级反应器的氢分压保持在12.486MPa,二级反应器的氢分压稍微要低一些,保持在12.270MPa。从大方向上来讲,较高的氢分压将有利于加氢反应。表4总结了氢分压对煤液化工艺性能的大的方面的影响。

表4 氢分压对煤液化工艺性能的影响

2.3 干煤空速

空速定义为每h干煤进料流速(以t为单位)与反应器体积比:

空速的单位为 t·h-1·m-3。 由于反应器是在大量循环供氢溶剂和氢气的混相中进行操作,干煤的停留时间仅与空速倒数成比例(不等于),每次流量改变时,空速的变化与流量成正比(表5)。

表5 干煤空速变化

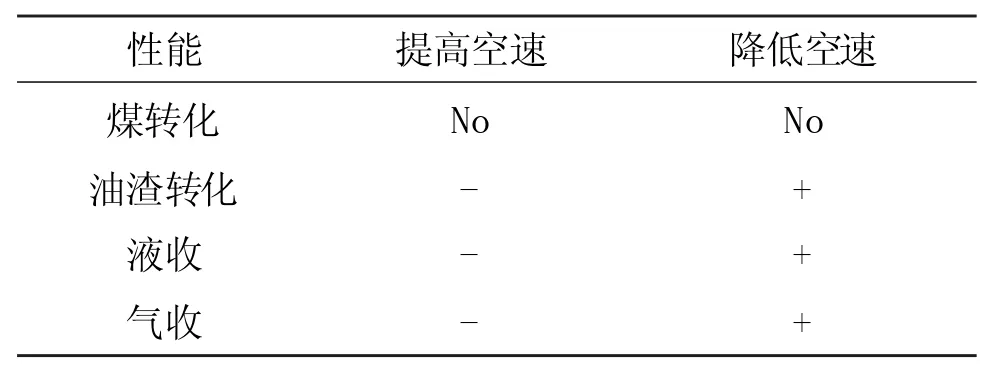

每台反应器的干煤空速大约为 0.42t·h-1·m-3。较低的空速(较低的干煤进料率)有利于提高油渣转化率、液收和气收。空速对煤转化率的影响很低或者可以忽略不计,因为煤转化率主要与温度有关。表6总结了空速对煤液化工艺性能的大的方面的影响。

表6 空速对煤液化工艺性能的影响

2.4 气液比

气液比通常用气体标准状态下的体积流量(Nm3·h-1)与煤浆体积流量(m3·h-1)之比来表示,是一个无量纲的参数。因煤浆的密度略大于1000kg·m-3,所以也可以用气体标准状态下的体积流量与流量之比(Nm3·t-1)来表示。

当气液比提高时,液相的较小分子更多地进入气相中,而气体在反应器内的停留时间远低于液相停留时间,这样就减少了小分子的液化油继续发生裂化反应的可能性,却增加了液相中大分子的沥青烯和前沥青烯在反应器内的停留时间,从而提高了它们的转化率。另外,气液比的提高会增加液相的返混程度,这对反应也是有利的。但提高气液比也会产生负面影响,即气液比提高会使反应器内气含率(气相所占的反应空间与整个反应器容积之比)增加,使液相所占空间(也可以说是反应器的有效空间)减少,这样就使液相停留时间缩短,反而对反应不利。另外,提高气液比还会增加循环压缩机的负荷,增加能量消耗,这也是负面作用。综合以上分析,煤液化反应的气液比有一个最佳值,大量试验研究结果得出的最佳值在 700~1000Nm3·t-1范围内。

煤炭直接液化是煤炭转化的高技术产业,煤直接液化工艺条件各因素对液化反应及液化装置的经济性均有不同程度的影响,必须通过大量试验和经济性的反复比较来确定合适的工艺条件。煤炭液化技术发展将成为中国能源建设的重要新型产业,对中国能源具有现实和战略意义,

[1] 高晋生,张德祥.煤液化技术[M].北京:化学工业出版社,2005.

[2] 吴春来.煤炭直接液化[M].北京:化学工业出版社,2010.

[3] 舒歌平.煤炭液化技术[M].北京:煤炭工业出版社,2003.

Effection of Direct Coal Liquefaction Process Variables on Reaction Unit

ZHANGHua-song

(Shenhua Erdos Direct Coal Liquefaction Limited Corporation, Erdos017209, China)

The main process variables in the direct coal liquefaction process were:reactor temperature,reactor operating pressure and space velocity.The influence of each of these variables on the process performance in the Shenhua process was reviewed.

direct coal liquefaction;temperature;reactor operating pressure; space velocity; influence

TQ 529.1

A

1671-9905(2011)07-0036-03

2011-04-29