川东地区天然气生产SCADA系统的优化改造

屈 彦

中国石油西南油气田公司重庆气矿

川东地区天然气生产SCADA系统的优化改造

屈 彦

中国石油西南油气田公司重庆气矿

川东地区大部分气田目前已处于中、后期开采阶段,气田生产工艺已进行了相应的优化简化,采用了中心站生产管理模式,针对原SCADA(Supervisory Control And Data Acquisition,数据采集与监视控制)系统存在的不适应性,提出了相应的配套优化改造措施:①调整数据传输网络结构;②升级改造数据传输电路;③取消单井站自控系统的过剩功能;④调整自控系统的数据传输流向,将中心站所管辖的单井站生产数据传输到中心站;⑤单井站推广使用太阳能自动化控制系统;⑥更换设备陈旧、故障率较高的站控系统,删除已建作业区区域控制中心(RCC)和站控(SCS)无用的报警点和事件触发点;⑦升级改造调度控制中心(DCC)的硬件和软件;⑧换代升级自控仪表(设备);⑨在井站增加视频监控、脉冲电子阻拦网和语音广播系统等。改造效果分析结果表明:优化改造后的SCADA系统能满足该区站点分散、长期平稳和连续远程监控的生产工艺需求;采用PID控制回路和联锁控制回路满足了各种复杂天然气生产工艺自动化控制的需要;确保了生产数据采集的高效性和准确性,提高了工作效率;在天然气生产运行环节中发挥了监控、预警等重要作用;实现了关键控制设备就地或远程控制功能,确保了天然气生产的安全平稳运行。

四川盆地东部 天然气生产 SCADA系统 生产过程自动化 远程监制 数据采集 优化 效果

1 川东地区SCADA系统简介

中国石油西南油气田公司重庆气矿(以下简称重庆气矿)是川东地区天然气主要生产单位,年产天然气70×108m3。川东地区建有两套生产过程自动化控制系统(SCADA):大天池构造带SCADA系统和重庆输气管网SCADA系统。大天池SCADA系统建于1997年,2000年投入运行。重庆输气管网SCADA系统从2002年进入安装调试阶段,2003年投入运行。大天池SCADA系统监控大天池构造带(位于重庆开县、梁平县、垫江县和长寿区内)的单井、集气站、输气站和脱水站的天然气生产。重庆输气管网SCADA系统监控重庆地区及部分四川地区输气干网及主要集输气站的生产运行。目前对这两个SCADA系统进行了整合,形成了川东地区天然气生产过程自动化控制系统——川东地区天然气生产SCADA系统。

1.1 大天池构造带SCADA系统天然气生产工艺特点大天池构造带实行滚动开发模式,无独立输送高含硫天然气管线。大天池构造带SCADA系统监控沙坪场气田、龙门气田和五百梯气田等气田天然气生产(主要监控气田内部天然气生产),其特点是点多面广,站场管网复杂,天然气生产工艺主要有采气、输气、增压和脱水等[1]。

1.2 重庆输气管网SCADA系统天然气生产工艺特点

重庆输气管网SCADA系统监控了重庆气矿的主要集输气管网(含原料气管线和净化气供气管线)及相关场站,监控的场站为大型集输气站,工艺流程复杂,输气量大(最高输气量达2 000×104m3/d,最低输气量为1 500×104m3/d,平均输气量为1 800×104m3/d)。输气干线实现原料气和净化气的输送,具备向天然气脱硫厂、重庆市的一市五县(区)以及四川省的一市三县天然气用户调压分输的能力。

2 川东地区SCADA系统的配套优化改造

川东地区大部分气田目前处于中、后期开采阶段,气田生产工艺已进行了相应的优化简化,采用了中心站生产管理模式:①简化单井生产工艺,单井站采用无人值守方式进行生产管理;②在气田内部设置中心站,中心站实现无人值守方式进行生产管理,中心站人员收集所管辖单井的生产数据并进行周期巡检;③中心站向作业区上传生产数据并接受作业区调度室的生产调度指令;④作业区调度室向气矿上传生产数据并接受气矿调度控制中心的生产调度指令。

2.1 SCADA系统数据传输系统的调整改造

2.1.1 数据传输网络的结构调整

目前随着重庆气矿简化地面工艺、优化管理模式工作的开展,逐步完善了气矿的管理体制,实现了气矿、运销部(或作业区)和中心站(或重点输配气站)三级业务管理,为了满足气矿生产管理的需要,需要将重点管网、重点场站、关键阀门实时生产数据传输至作业区区域控制中心(RCC)、气矿调度控制中心(DCC)及分公司总控中心(GMC)。

川东地区SCADA系统的数据传输流向存在2种模式:①无人值守站等站场RTU(Remote Terminal Unit,远程终端设备)自控系统将生产数据传输到中心站站控系统(SCS),SCS将生产数据直接上传至DCC并接收其指令,DCC通过信息系统网络将生产数据发布到各作业区调度室[2]。②RTU将生产数据传输到SCS并接收其指令,SCS将生产数据传至RCC并接收其指令,再上传至DCC。

上述2种数据传输流向模式的存在,造成了川东地区SCADA系统操作维护的不便,使得控制管理无法统一模式,作业区无法对其监管的井站进行控制,不利于在事故情况下及时实现管理控制。重庆气矿目前的生产管理模式为井站生产均由作业区直接监控和管理,而川东地区已建SCADA系统的数据流向主要都到RCC,因此模式①不满足三级业务管理的需要,需要调整。为了确保气田的安全生产,保证发生事故时SCADA系统能及时响应,减少事故的危害,重庆气矿的数据传输模式全部统一为模式②。

2.1.2 数据传输电路的升级改造

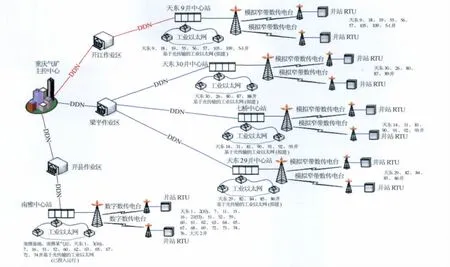

2.1.2.1 大天池气田数据传输系统优化改造

重庆气矿五百梯气田、龙门气田和沙坪气田1999年建成窄带无线数传电台,工作频段为200 MHz,传输速率为4 800 bps,为点对多点通信系统,主要采用异频转发和轮询的通信方式。该系统数据传输速率慢、稳定性差,技术已经落后,厂家已停止生产此类型设备,而微波通信系统由于技术落后、设备严重老化和故障已报废停止使用。为此,提出以下数据传输系统的升级改造技术措施。

1)租用电信部门DDN(Digital Data Network,数字数据网)电路将SCS数据传输至相应的RCC,再由RCC租用2M公网数据传输电路与DCC连接。

2)在大天池3个主力气田(五百梯气田、龙门气田和沙坪气田)分别采用工业以太网设备建立光纤通信网作为RTU与SCS数据传输的主通道。

3)将RTU电台升级为数字式无线数传电台作为备用数据传输通道。

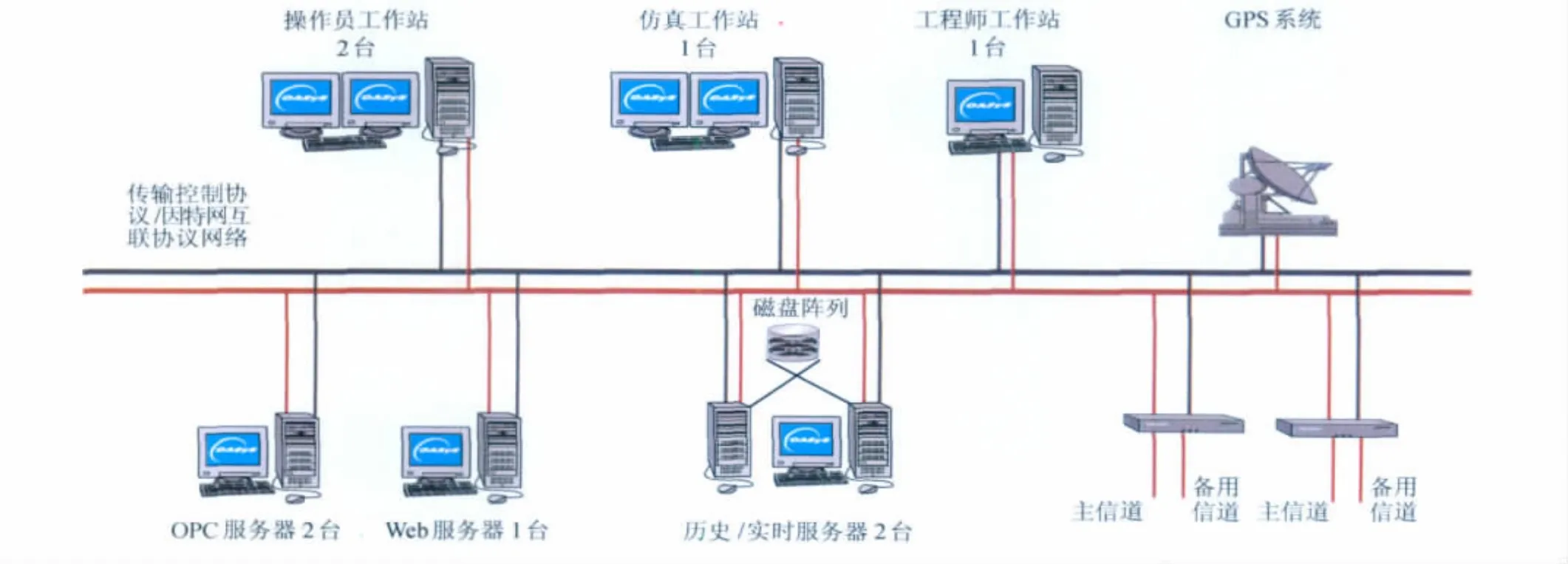

改造后的大天池构造带SCADA系统数据传输网络图如图1所示。

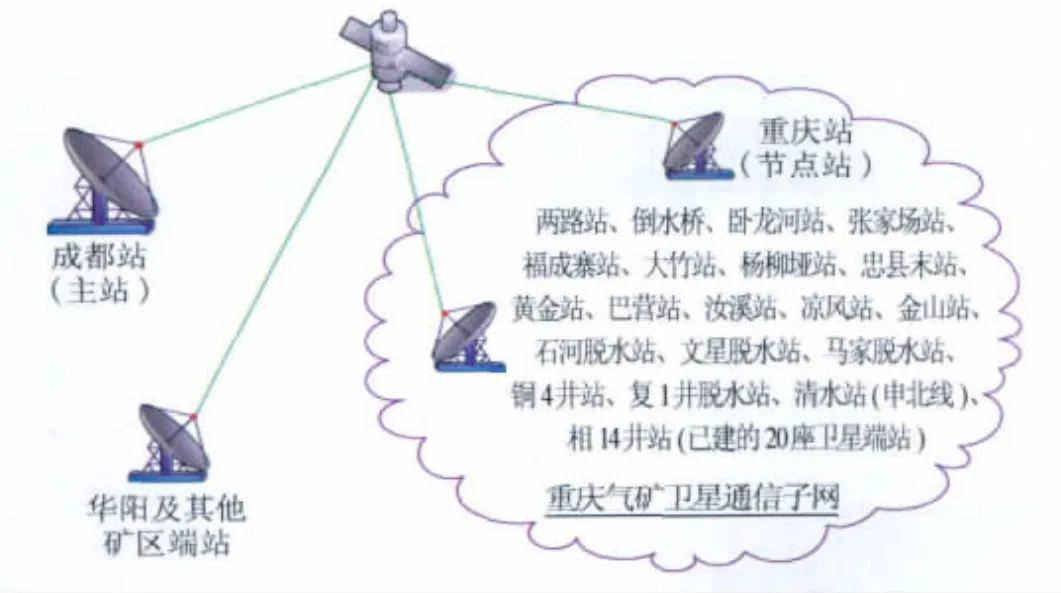

2.1.2.2 重庆输气管网SCADA系统数据传输系统的优化改造

1)将重庆输气管网SCADA系统数据传输主通道由VSAT(Very Small Aperture Terminal,甚小口径卫星终端站)卫星数据传输电路调整为公网DDN电路。

2)GPRS(General Packet Radio Service,通用分组无线服务)数据传输效果好的地方采用GPRS数据传输作为SCADA系统的备用数据传输通道。

3)对于新纳入到重庆输气管网SCADA系统进行监控的站场(如地处偏远且公网难以到达的重要站场)采用VSAT卫星系统数据传输电路作为重庆输气管网SCADA系统数据传输主通道,GPRS数据传输作为SCADA系统备用数据传输通道。重庆气矿VSAT卫星通信系统网络图如图2所示。

2.2 单井站自控系统的优化改造

2.2.1 取消单井站自控系统的过剩功能

1)由于单井站压力下降,不可能出现超压情况,需要将单井流量、压力、温度串级PID(Proportion Integration Differentiation,比例积分微分)调节回路改为单井流量PID调节回路。这样一方面需要调整流量调节阀的参数,另一方面需要修改控制程序。

2)单井生产实施降阻改造,不需要使用水套炉来保温,因此自动化控制程序取消了水套炉水温及熄火保护联锁。

3)优化井口安全截断系统功能。有些气井井口压力已经低于天然气外输压,需取消井口安全截断系统的高导功能,同时增加气井中压力超高联锁控制回路,一旦气井压力超过设定压力,直接由RTU发出关井命令,提升气井抗风险能力。

2.2.2 调整数据传输流向,将中心站所管辖的单井站数据传输到中心站

这需要进行以下调整:①设置SCS;②修改单井数据接口传输程序;③增加网络设备,调整网络结构。

图1 大天池构造带SCADA系统数据传输网络图

图2 重庆气矿VSAT卫星通信系统网络图

2.2.3 单井站推广使用太阳能自动化控制系统

无市电供应的井站采用太阳能供电的无线数据远控采集系统来完成数据的采集和控制。太阳能自动化控制系统由数据采集、协议转换、数据传输及电源控制4大功能模块组成,是整个无线数据传输系统的核心单元。这要求RTU的功耗较低,以适应没有外接电源的环境条件。

2.3 RCC和SCS的优化改造

部分井站控制系统使用时间较长,设备出现故障的频率增加;部分新建的中心站尚没有设置控制系统,对生产数据无法进行自动采集和传输。根据重庆气矿采用的数据流向模式,结合生产管理模式,按照简化站场地面工艺、优化管理工作的要求,对重庆气矿的RCC和SCS进行以下优化改造:

1)在新建中心站设置站控系统,使其具有数据采集上传功能,将其纳入RCC监控范围,使其具有对重要中心站远程控制的能力。

2)更换设备陈旧、故障率较高的站控系统;对关键网络设备进行升级换代,提高网络设备性能;部分设备采用软件冗余和硬件冗余相结合的方式提高整个系统的可靠性。

3)删除已建RCC和SCS无用的报警点和事件触发点。

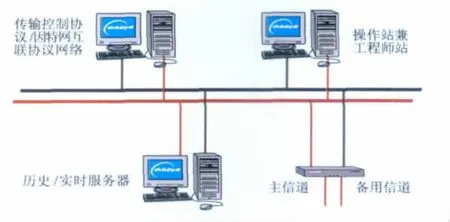

优化改造后的重庆气矿RCC系统配置图如图3所示。

2.4 DCC硬件、软件的升级改造

2.4.1 原DCC的不适应性分析

1)DCC系统仅能对部分井、站场进行综合调度管理,其他已建或在建的多个站控系统尚未接入SCADA进行实时数据采集监控,未实现重庆气矿生产数据的统一监管,管理机构扁平化建立的大部分中心站也未纳入系统管理,不能满足气矿目前的生产管理需求。

图3 优化改造后的重庆气矿RCC系统配置图

2)DCC系统历史数据库数据不够完整,不能形成历史数据趋势图,对历史数据的查询也较困难,且系统报警等级的划分不明确,DCC数据报警设置需要完善。

3)DCC系统从2003年投入运行以来,已不间断连续运行多年,系统设备逐渐老化,接近报废年限,硬件出现故障的频率增多,且系统现使用的主要硬件设备(主服务器)供应商HP公司已于2007年4月停产该型号服务器,零部件只支持到2009年底。

4)DCC的操作员控制软件基于TRU 64 UNIX操作系统,操作界面不友好,操作复杂,图形修改、更新困难,必须依赖操作系统的厂家完成,在降低工作效率的同时,加大了维护难度,不便于系统的扩展应用。

5)DCC系统硬件的处理能力、存储能力等难以满足新井站数据纳入的需要,将对SCADA系统的运行监控造成一定影响,成为系统运行的瓶颈。

2.4.2 DCC的优化改造

1)对DCC系统的软件、硬件进行全面升级改造,配置目前世界上主流的硬件设备及技术先进、通用易维护的国际知名品牌软件,增补必要的硬件设备,提高系统容量和处理、存储能力,加强系统的可靠性和稳定性。

2)提高DCC系统的开放性,使其能方便地接入新增站场的生产数据、完成编程组态以及画面的制作。

3)优化SCADA系统功能,改善HMI(Human Machine Interface,也叫人机界面)画面,改进系统报警管理,方便历史数据的调用,完善趋势图的显示。

4)在SCADA系统与其他应用系统之间建立中间共享数据平台,在确保SCADA系统安全、稳定运行的条件下,实现单向、实时、完整提供生产数据。

5)加强SCADA系统网络安全的建设,提高系统的安全性和可靠性,提高系统防病毒能力,确保系统能安全、稳定、不间断地运行。

优化改造后的重庆气矿DCC系统配置图如图4所示。

2.5 自控仪表(设备)的升级换代

川东地区SCADA系统(特别是大天池SCADA系统)自控仪表(设备)有的投用时间超过10年,已经严重老化;有的精度较低(速度较慢);有的在使用过程中已经损坏,降低了各种控制回路(连锁回路)的使用效果,直接影响了安全生产。为此,采用以下2种方法对自控仪表(设备)进行改进。

图4 优化改造后的重庆气矿DCC系统配置图

1)对隔离器、液位计、流量计、开关电源、报警音响、压力(差压)变送器、铂热电阻、火焰检测仪和计算机等精度较低的自控仪表(设备)进行成套升级换代,提高设备精度。

2)对电(气)动执行机构、自控阀门、安全检测设备(可燃性气体检测仪、H2S气体检测仪)、井口安全系统、点火装置和UPS(Uninterruptible Power System,不间断电源系统)等进行维护,更换无法修复或使用到期的零部件。

2.6 站场增加视频监控、脉冲电子阻拦网和语音广播系统

井站设置摄像机并配备异常入侵报警控制器和声光报警器,异常情况发生时,系统能触发摄像机摄像或拍照,同时发出声光报警并驱动站内设置的高音喇叭。中心站人员也可以直接向管辖井站进行语音广播,如通过讲话警示非法人员闯入等。这样就大大方便了中心站对所管辖站场的生产管理。

3 川东地区SCADA系统优化改造效果分析

川东地区SCADA系统优化改造后在重庆气矿天然气生产各个环节发挥了巨大的作用,较好地实现了对重庆气矿站场的数据采集、生产过程的实时监控等,确保了重庆气矿天然气的安全、平稳生产。

3.1 满足了重庆气矿站点分散、需要长期平稳和连续的远程监控的生产工艺需求

重庆气矿产气区域广,井站分散且数量多,管网复杂。优化改造后的SCADA系统采用分散控制和集中管理的方式实现了对生产过程自动化的远程监视、控制和数据采集。自动化监控系统网络覆盖了梁平、开县等11个作业区(运销部),DCC监控着116座井、站的生产运行状况,生产数据采集点约为19 000个,DCC和RCC对脱水站、增压站、自动化集输配气站和自控单井站的压力、温度、液位和阀位等生产信息实现了远程监视,对关键阀门实现了远程控制。

3.2 在天然气生产运行环节中发挥了监控、预警等重要作用

SCADA系统在线采集实时生产数据,能模拟工艺流程图,具有报警、历史生产数据存储、生产趋势分析和生产报表自动生成等功能,有助于生产管理人员及时掌握生产动态、发现并处理现场生产异常情况。

3.3 确保了生产数据采集的高效性和准确性,提高了工作效率

与人工录取生产数据相比,SCADA系统录取生产数据的准确性、连续性和及时性都得到很大的提高,井站的汇报制度也由过去的每小时汇报制改变为8小时汇报制,减小了人工录入的工作量[3]。

3.4 采用了PID控制回路和联锁控制回路,满足各种复杂天然气生产工艺自动化控制的需要

每套国产脱水装置采用了6个PID控制回路,4个联锁控制回路,每套整体式增压装置采用了17个连锁控制回路。

3.5 实现了关键控制设备就地或远程控制功能,确保了天然气生产安全平稳运行

安装了先进的井口安全截断系统,实现了就地或远程关井功能;采用87只电(气)动控制阀门完成了进(出)站天然气的压力和流量等生产参数的控制,实现了场站的紧急截断功能;采用436只电(气)动控制阀门完成了工艺装置、单体设备、管线压力、温度和流量等生产过程参数的控制。

4 结论及建议

1)川东地区SCADA系统适时根据生产管理体制的变化和生产工艺适应性改造情况来进行配套优化改造,适应了天然气生产新形势下生产工艺和生产管理的要求,极大地发挥了SCADA系统的强大功能。

2)建议无市电井站推广使用太阳能自动化控制系统,辅以视频监控、脉冲电子阻拦网和语音广播系统来强化中心站对所辖井站的生产管理,提升天然气生产管理水平。

3)建议控制系统部分的自控仪表(设备)从国外进口,其他自控仪表(设备)选用技术成熟的国内配套产品,在满足功能的情况下减少投资。

[1]屈彦.大天池SCADA系统运行分析[C]∥中国石油西南油气田公司重庆气矿采气四厂技术交流会论文集.重庆:中国石油西南油气田公司重庆气矿,2001.

[2]李峰,唐胜安.分公司站场数据采集、传输与通信标准化[R].成都:中国石油西南油气田公司,2009.

[3]冷一奎,屈彦.大天池构造带SCADA系统的应用及管理[C]∥油气集输及处理工艺技术座谈会文集.北京:中国石油天然气股份有限公司,2003.

Optimization and modification of a SCADA system for natural gas production in the eastern Sichuan Basin

Qu Yan

(Chongqing Gas Field of Southwest Oil &Gasfield Company,PetroChina,Chongqing 400021,China)

NATUR.GAS IND.VOLUME 31,ISSUE 11,pp.88-92,11/25/2011.(ISSN 1000-0976;In Chinese)

Since most gas fields in the eastern Sichuan Basin came to the middle or late development stage,the production process has been optimized and simplified accordingly and the central station production management mode has been adopted.In view of this,the following supporting optimization and modification measures are proposed due to the inadaptability of the original Supervisory Control and Data Acquisition(SCADA)system.(1)To adjust the network structure of data transmission.(2)To upgrade the data transmission circuits.(3)To cancel the redundant functions of the automatic control system of the single-well station.(4)To adjust the flow of data transmission of the automatic control system and transmit the production data of the single-well station to the central station.(5)To promote the application of solar energy automatic control system in the single-well station.(6)To change the station control system with high failure rates and to remove the useless alarm points and accident-trigger points at the Regional Control Center(RCC)and Station Control System(SCS)of the built operation area.(7)To upgrade the hardware and software of the Distribution Control Center(DCC).(8)To upgrade and update the self-control meters(facilities).(9)To add a video surveillance system,a pulsed electron blocking system,and a voice broadcasting system,etc.The results show that the optimized SCADA system can re-alize the objective of long-term remote,stable,continuous monitoring of the decentralized stations in the area.The Proportion Integration Differentiation(PID)control loops and interlock control circuit can realize the automatic controlling of a variety of complex natural gas production process,ensuring a high efficiency and accuracy of production data acquisition and improving the work efficiency.It also plays an important role in monitoring and early warning in gas production process.Finally,it realizes the on-site or remote control of the key facilities,ensuring the safety of natural gas production.

natural gas production,SCADA system,process automation,remote monitoring,data acquisition,optimization,effect,Sichuan Basin,east

屈彦.川东地区天然气生产SCADA系统的优化改造.天然气工业,2011,31(11):88-92.

10.3787/j.issn.1000-0976.2011.11.022

屈彦,1971年生,工程师,学士;主要从事天然气开发技术管理工作。地址:(400021)重庆市江北区南桥寺龙山路342号中国石油西南油气田公司重庆气矿。电话:(023)67313264。E-mail:qyan@petrochina.com.cn

(修改回稿日期 2011-09-23 编辑 何 明)

DOI:10.3787/j.issn.1000-0976.2011.11.022

Qu Yan,engineer,born in 1971,holds a B.Sc.degree.He is mainly engaged in the management of natural gas development technology.

Add:No.342,Longshan Rd.,Nanqiaosi,Jiangbei District,Chongqing 400021,P.R.China

Tel:+86-23-6731 3264 E-mail:qyan@petrochina.com.cn

——某气矿零库存管理实践