马尾松KP浆生产纸袋纸打浆工艺研究

蓝家良 马乐凡 潘晓锋 长沙理工大学化学与生物工程学院 湖南 长沙 (404)

刘便初2 王福纪2 李正国2 泰格林纸集团湘江纸业有限公司 湖南 永州 (425000)

马尾松KP浆生产纸袋纸打浆工艺研究

蓝家良1马乐凡1潘晓锋1长沙理工大学化学与生物工程学院 湖南 长沙 (410114)

刘便初2王福纪2李正国2泰格林纸集团湘江纸业有限公司 湖南 永州 (425000)

以未漂马尾松硫酸盐浆生产纸袋纸,研究了纸袋纸高浓打浆(HCR)和低浓打浆(LCR)工艺,并对其纸浆和手抄片的性质进行了对比分析。研究结果表明,马尾松硫酸盐浆制纸袋纸其打浆工艺以高浓打浆为宜;其中,HCR更有利于保持纤维长度,而且撕裂指数、伸长率也明显高于LCR,虽然抗张指数、耐破指数低于LCR,但在改善纸袋纸抗张能量吸收(TEA)和透气度两个重要指标方面HCR明显优于LCR。

未漂马尾松硫酸盐浆;纸袋纸;高浓打浆;低浓打浆

众所周知,纸袋纸是商品包装的主要材料,随着国家基础建设、民用建设的发展,对纸袋纸的要求越来越高。同时,一些其他的包装材料如塑编袋,也给纸袋纸市场带来激烈的竞争,给纸袋纸厂商带来巨大压力,迫使他们采取措施提高产品质量。

纸袋纸的质量最重要的是强度性能和透气性能,其中强度指标包括抗张强度、抗张能量吸收(TEA)、耐破强度和撕裂强度等。在快速装填及搬运过程中都要求纸袋纸具有较高的抗张强度和TEA[1~4],而在快速装填粉末状商品时,则要求纸袋纸具有良好的透气性能[1,2],否则纸袋纸因无法承受瞬间的冲击力而发生破裂。

提高纸袋纸质量的主要措施是优化打浆。目前,国外纸袋纸生产主要采用高浓打浆,并进行了大量的研究[5~11];而国内纸袋纸生产主要采用低浓打浆,少数厂家采用了高浓打浆[12],但国内对纸袋纸高浓打浆的系统研究和报道很少。本文对未漂马尾松硫酸盐浆生产纸袋纸的高浓打浆工艺和低浓打浆工艺进行了对比研究,对其成浆和手抄片的性质进行了比较,得出较合适的打浆工艺条件,可供纸袋纸生产厂家参考。

1 实验

1.1 实验浆料

实验所用浆料为实验室自制马尾松硫酸盐未漂浆,原浆打浆度12.1OSR,卡伯值38。

1.2 打浆方法

高、低浓打浆均于ZQS7-PFI立式盘磨机内进行。高浓打浆浆浓25%;低浓打浆浆浓4%。每次实验取20g绝干浆,通过改变打浆转数来控制打浆度。打完浆后取出浆料平衡水分待用。

1.3 纸浆和手抄片检测方法

纤维长度的测量依照GB/T 10336-1989进行;手抄片的抄造依照QB/T 3703-1999进行;手抄片抗张强度、伸长率及TEA的测定依照GB/T 12914-1991进行;撕裂度的测定依照GB/T455.1-1991进行;耐破度的测定依照GB/T 454-2002进行;透气度的测定依照GB/T458-1989进行。

2 结果与讨论

2.1 打浆对纸浆及纤维性质的影响

高浓和低浓打浆纸浆和纤维性质见表1。从表1中可以看到,高浓打浆时,纤维长度随打浆度的升高变化不大,当打浆度为22.5OSR,纤维长度仅下降6%;而低浓打浆打浆度为23OSR时,纤维长度下降了23.1%。这是因为高浓打浆是依靠纤维之间的相互摩擦、挤压、揉搓等作用使纸浆受到磨浆(见图1)而不产生切断,所以纤维长度的损失较小;而低浓打浆对纤维切断作用较明显,有较多的短纤维(见图2)。

同样,低浓打浆湿重下降较明显,而高浓打浆湿重下降较慢。由于低浓打浆时产生较多短纤维,所以纤维更易于吸水润胀和细纤维化。因此,低浓打浆保水值比高浓打浆时高(见图3)。

表1 高浓、低浓打浆对浆和纤维的影响

2.2 打浆对手抄片物理性能的影响

2.2.1 打浆度对透气度的影响

透气度是纸袋纸的一个比较重要的质量指标。纸袋纸在使用过程中既要有较高的TEA又要有良好的透气性能,《伸性纸袋纸》(GB/T 24287-2009)中要求透气度≥3.40 μm/Pa·s以上。

图4给出了打浆度与透气度的关系(由于打浆初始阶段透气度太高,为作图需要,文中只取4个点)。从图4中我们可以看到,随着打浆度的提高,高浓和低浓打浆的透气度均有明显的下降;在相同打浆度条件下,高浓打浆的透气度要高于低浓打浆,原因主要是低浓打浆产生较多的细小纤维,在纸页成型及干燥过程中,这些细小纤维充斥于长纤维交织成的网络骨架中,减少了孔隙率,从而降低透气度;而高浓打浆产生的细小纤维少,所以透气度相对要高。从图中还可得出,透气度要达到3.40μm/Pa·s以上,低浓打浆时打浆度不能超过18OSR,高浓打浆时范围较宽,打浆度可达23OSR。

2.2.2 打浆度对TEA指数的影响

TEA是纸袋纸很重要的一个质量指标,它指的是纸张被拉断时外力所做的功,即常说的破裂功。伸性纸袋纸(QB/T 24287-2009)的纵向和横向的TEA指数分别要求在1.8J/g和1.0J/g以上。

高浓和低浓打浆的打浆度对TEA指数的影响见图5。从图5中我们得知,高浓打浆和低浓打浆在达到14OSR以上时即可满足标准的要求。同时,我们还看到,高浓打浆和低浓打浆在同一打浆度下的TEA指数相差不大,原因是TEA指数与抗张指数及伸长率之间有着直接的关系。这一点从图6中也可验证,无论是高浓打浆还是低浓打浆,TEA指数与抗张指数和伸长率的乘积的一半都存在良好的线性关系,其判定系数R2分别为0.9945和0.9997,拟合度较好。

从图4和图5的综合分析我们最终得到,低浓打浆打到14OSR-18OSR和高浓打浆打到14OSR-23OSR时,TEA指数和透气度都能满足QB/T24287-2009标准要求。

图7揭示了TEA指数与透气度的关系。从图中可以看出,TEA指数越高,透气性越差,两者呈相反关系。在实际生产及应用过程当中,纸袋纸必须同时满足TEA指数和透气度的要求,因此对打浆的控制就显得尤为重要。综合分析图5和图7可以得到,高浓打浆在改善TEA指数和透气性能方面明显优于低浓打浆。

2.2.3 打浆度对抗张指数和伸长率的影响

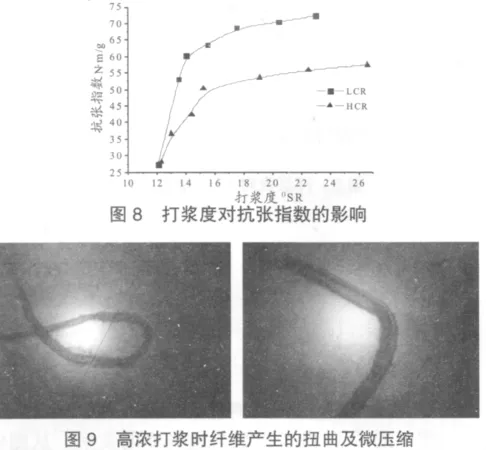

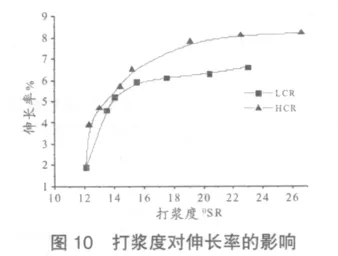

高浓和低浓打浆对抗张指数的影响见图8。纤维间结合力是影响抗张指数的主要影响因素,所以打浆初期抗张指数上升较快,然后便趋于平缓。从图中还可看出,低浓打浆抗张指数明显大于高浓的,这是因为低浓打浆时由于短纤维的存在,纤维更易于润胀和细纤维化,提高了纤维之间的结合面积,从而获得了较高的抗张强度。而高浓打浆使纤维产生较多的扭曲和微压缩(见图9),抗张指数增长较慢[13,14];但另一方面,纤维的微压缩又赋予纤维更好的伸缩性,即伸长率,这对于纸袋纸来说是极为有利的[13]。从图10中我们看到,高浓打浆对于纸页伸长率的提高明显优于低浓打浆。从图8可知,高浓打到15OSR和低浓打到13OSR时抗张指数即可达到GB/T24287-2009中优等品50N·m/g的要求。

2.2.4 打浆度对撕裂指数的影响

打浆度对撕裂指数的影响见图11。从图中可以看到,高浓打浆和低浓打浆时,撕裂指数均随打浆度升高先升后降,原因是未打浆时,纤维间接触面积小,摩擦阻力小,因而撕裂指数较低;在打浆初期,纤维间结合力增加,摩擦力也随之增大,撕裂指数逐渐增大;当达到一定打浆度后,纤维长度逐渐降低,从而使撕裂指数逐渐降低。从图中还可看到,高浓打浆撕裂指数要远大于低浓打浆,这是因为撕裂指数不仅与纤维间结合力有关,主要与纤维平均长度有关;低浓打浆存在较多短纤维,即纤维平均长度要低于高浓(见表1),所以撕裂指数相对要低很多。GB/T24287-2009中要求撕裂指数达到12mN·m2/g以上,从图11中可知,高浓和低浓打浆时其手抄片的撕裂指数均大于标准要求。

2.2.5 打浆度对耐破指数的影响

高浓和低浓打浆对耐破指数的影响见图12。耐破指数的主要影响因素是纤维间的结合力。从图中可看出,在打浆初始阶段,随着打浆度的升高,纤维间结合力增大,耐破指数上升较快,到达一定打浆度后则趋于平缓。而且,耐破指数在低浓打浆条件下要大于高浓,这是因为低浓打浆使纤维更容易吸水润胀而变得柔软可塑;同时,部分短纤维充斥于长纤维形成的网络结构中,增大了纤维间的接触面积,提高了纤维间的结合力,从而提高了耐破强度。

3 结论

1)相对于低浓打浆,高浓打浆更有利于保持纤维长度,成纸的透气度、伸长率、撕裂指数和TEA指数较高。

2)高浓打浆手抄片的抗张指数和耐破指数低于低浓打浆。

3)TEA指数与抗张指数及伸长率乘积的一半存在良好线性关系。

4)马尾松KP浆采用低浓打浆生产伸性纸袋纸,打浆度在14OSR~18OSR比较合适;采用高浓打浆,打浆度在14OSR~23OSR比较合适。

[1]Kaliebe.E.Developing Improved Sack Paper Qualities-Cooperation betweenPaperConverterandProducer[J],Inv.Tec.Paper.1996,33(128):397.

[2]Scott.K.C.Manufacture of Multiwall Sack Papers[J],Pulp Paper Canada.1997,98(5):45.

[3]Meinander.P.O.Papermaking Science and Technology-Paper and Board Grades[J].2000,18:121-122.

[4]Maddern.K.Sack Kraft-Stretching Paper to the Limit[J].Appita,2003,56(6):419.

[5]West.W.B.High Consistency Refining of Fibres[J].Tappi,1964,47(6):313.

[6]Jackson.M.High Consistency Refining-A Literature Survey[J].Svensk Papperstidn,1967,70(16):507.

[7]Carlson.W.E.Improving the Performance of Shipping Sack Papers[J].Tappi,1981,64(8):85.

[8]Karnis.A.High-consistency Refining of Bleached Sulfate Pulps[J].Tappi,1989,72(6):97.

[9]Pagliarini.K.High Consistency Refining of Chemical Pulp for Extensible Paper Grades[J].Paper Southern Africa,1992,12(5):16.

[10]Jessica.C.S,Hans.H.Refining systems for sack paper pulp,Part 1:HC refining under pressurized conditions and subsequent LC refining[J].Nordic Pulp and Paper Research Journal,2005,20(3):320-328.

[11]Norayr.G,Paul.S,Ingunn.O.Pressurised high-consistency refining of kraft pulps for improved sack paper properties[J].2009,62(1):25-30.

[12]黄宽桔,李芳梅,黄剑峰.高强度伸性纸袋纸性能试验[J].中华纸业,2000,21(2):33-34.

[13]Hartler.N.Aspects on curled and microcompressed fibres[J].Nordic Pulp and Paper Research Journal,1995(1):4-7.

[14]Omholt.I.The Effects of Curl and Microcompressions on the Combination of Sheet Properties[J].TAPPI International Paper Physics Conference,1999,San Diego,CA USA,9:499-515.

The study on refining of masson's pine kraft pulps for sack paper

Lan Jialiang1,Ma Lefan1,Pan Xiaofeng1,Liu Bianchu2,Wang Fuji2,Li Zhengguo2(1.College of chemical&biological engineering,Changsha University of science&technology.Changsha,Hunan.410114;2.Xiangjiang paper limited company,Tiger forestry and paper group.Yongzhou,Hunan.425000)

High consistency refining (HCR)and low consistency refining(LCR)of unbleached Masson's pine kraft pulps for sack paper were studied in this article.The properties of their refined pulp and handsheet were analyzed comparatively.The results showed a high consistency refining was more suitable for sack paper with unbleached Masson's pine kraft pulp than a low consistency refining.High consistency refining is of advantage to retain the fiber length.The tear index and stretch of the handsheet of high consistency refining were higher than that of low consistency refining.The tensile energy absorption (TEA)index and air permeability of the handsheet of high consistency refining which were crucial properties of sack papers were better,though higher tensile index and higher burst index could be obtained with low consistency refining.

Unbleached masson's pine kraft pulp;Sack paper;High consistency refining;Low consistency refining

2011-01-07