镁合金火箭弹壳体的超声检测方法研究*

任 彦,王召巴,陈友兴,李天宁

(中北大学电子测试技术国家重点实验室,太原 030051)

0 引言

温挤成型的合金材料由于具有密度小、强度高、韧性高、质量轻和耐腐蚀等优点,在航空航天领域中得到了广泛的应用[1]。但是采用温挤工艺制作的工件会在表面和内部容易产生缩孔、气孔、夹杂物、裂纹等不同类型的缺陷,这些缺陷是产品在使用过程中所不允许的[1-2]。一旦火箭弹壳体中存在这等缺陷就会产生安全隐患,影响着火箭弹的生产质量和安全性能[3-4]。

文中以镁合金火箭弹壳体坯料为研究对象,采用超声纵波水浸法根据不同部位缺陷采用不同的检测方法对其进行了缺陷检测。文中的研究对于该类产品的检测具有实际的应用价值和参考意义。

1 系统检测原理

1.1 被测试件介绍

文中所研究对象是由柱体结构和管状结构组合而成。分为尾端、锥面、口端三部分。此类产品尾端为直径Ф40~Ф50mm 的实心柱体结构,锥面部分为空心管状结构,口端为内径Ф50~Ф60mm、外径为Ф70~Ф80mm的空心柱体结构。检测对象的结构截面示意图如图1所示。

图1 合金弹头工件结构截面图

1.2 检测方法的确定

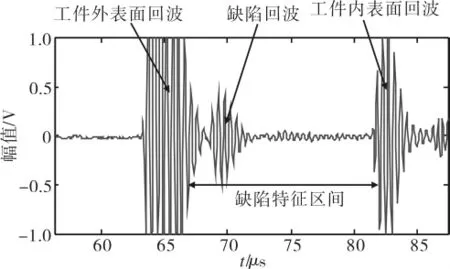

根据文献[1]所述原理,虽然聚焦探头的能量集中,脉冲相对较窄,但是能量衰减较大,在检测被测工件的表面缺陷时特征回波太小,无法辨别特征信号。基于直探头能量适当且回波信号比较稳定等优点,同时为了保证特征信号的分辨率,因此文中采用晶片直径Ф10mm、频率5MHz直探头进行检测。调节探头中心距壳体外表面距离使其满足检测要求,从而使探头信号能量分布及特征区间选定如图2所示。

图2 被测件缺陷特征信号区间

经多次实验证明,使用上述方法,缺陷信号与无缺陷信号在所选特征区间内能量值区分度达到0.4以上,可以通过对该特征值的判断以获得检测位置的缺陷分布情况。

1.2.1 工件实心柱体部分检测

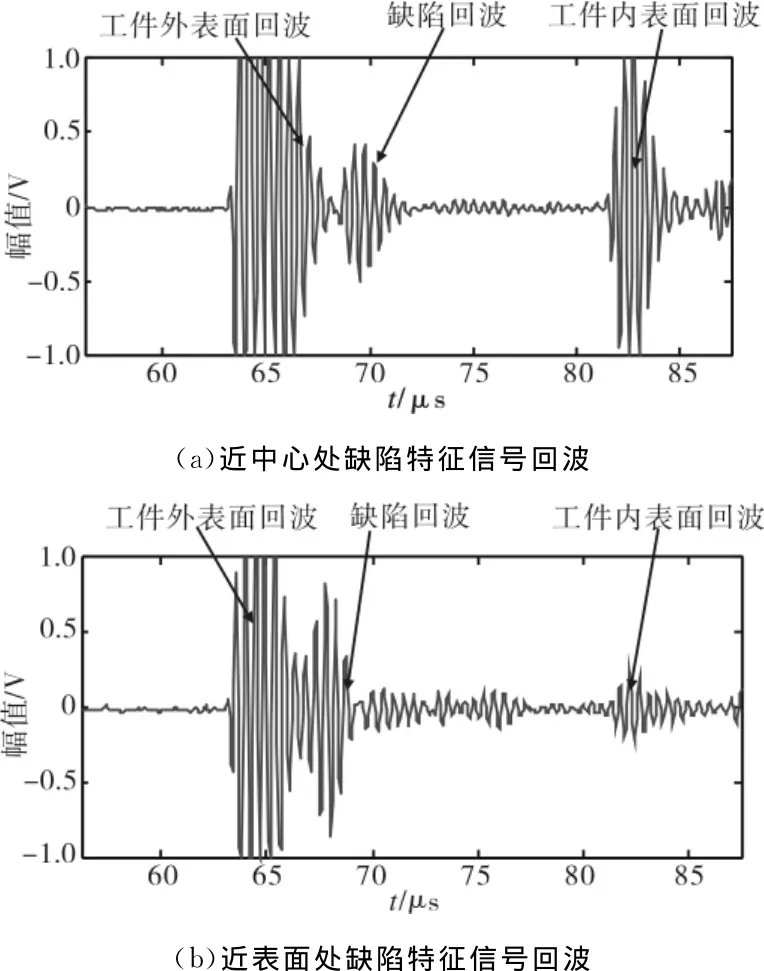

工件尾端为实心体结构,由于存在着不同位置的缺陷,在进行检测过程中将每个检测截面分为近中心部分和近表面部分。在进行检测前人工制造两处面积均为Ф2mm的孔状缺陷,分别位于工件近表面处、工件近中心处。先采用超声纵波垂直入射对截面近中心部分进行缺陷检测,再采用超声纵波偏心入射对近表面部分进行缺陷检测。多次实验验证了这两种方法的结合可以对整个截面进行有效的无遗漏的检测,提高了检测灵敏度。其缺陷检测示意图如图3所示。

其中探头正对被检工件下方,以检测其近中心部位缺陷。探头发出的纵波经水耦合垂直入射进入工件内部,声波在工件的外表面处和内表面处发生反射,部分反射回波被探头接收,分别产生外表面回波和内表面回波。如果构件近中心部位存在缺陷,其缺陷回波将在内表面回波和外表面回波之间出现。根据缺陷回波的有无和返回时间可以判断和定位其缺陷。被检工件的近中心部分缺陷特征信号的典型回波如图4(a)所示。

调整探头的入射位置使其纵波偏心入射,以检测其近表面部位缺陷。在工件的内表面处反射回波只有少部分被探头接收到,所以内表面的回波能量会减小甚至消失。内表面回波的信号会变小,此时,如果构件表面或近表面部分存在缺陷,声波在缺陷处的反射波将沿原路径返回,回波在外表面回波之后出现。被检工件的近表面部分缺陷特征信号的典型回波如图4(b)所示。

图3 合金工件实心柱体检测示意图

图4 合金工件实心柱体检测回波特征信号

1.2.2 工件锥面部分检测

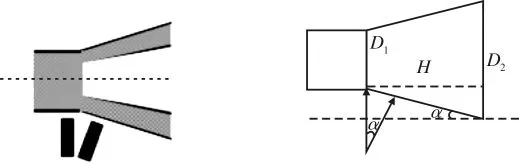

在对合金弹头锥面部分进行检测的过程中,探头必须和工件外表面垂直,假设锥面小端直径为D1,大端直径为D2,高为H。如图5所示,则电机转动角度α可由下式计算获得:

图5 合金工件锥面检测示意图

由于工件此部分为中空结构,所以采用超声纵波偏心入射对其进行缺陷检测,探头转动角度经过计算准确的与工件入射界面垂直,对位于工件内表面处的长度为5mm深度为1mm的人工划痕缺陷处进行检测。其特征信号的典型回波如图6所示。

图6 锥面处回波特征信号

1.2.3 工件空心柱体部分检测

工件口端为空心柱体结构。在进行检测过程中采用超声纵波偏心入射对其进行缺陷检测,在检测前人工制造了三处面积为Ф2mm的孔状缺陷。其缺陷位置示意图如图7所示。其各处的特征信号的典型回波如图8所示。

图7 合金工件空心部分检测示意图

图8 合金工件空心部分检测回波特征信号

2 自动化检测系统设计及实现

系统要求在检测范围内能够准确定位缺陷位置且分辨率达到Ф2mm以下。基于上述检测原理和方法,系统采用对火箭弹壳体圆周旋转,超声探头直线进给从而实现对壳体的C扫描。

系统以工控机作为控制和处理核心,利用三台步进电机以三维运动的方式对构件进行扫描,通过各模块对机械动作和检测参数进行控制。实现了超声检测的自动化。在检测进行过程中,火箭弹壳体的圆周向旋转和超声探头盒的各向移动通过电机控制卡对各个电机进行控制。通过两个方向上的调节,实现对被测构件按照既定参数进行C扫描。扫描过程中,光电开关负责圆周向起始和结束位置的确定;绝对式编码器用来控制超声信号的采集;通过上述参数的记录从而获得缺陷的位置参数。自动检测系统结构组成框图如图9所示。

图9 检测系统组成框图

3 系统检测结果

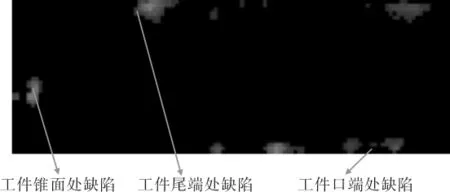

按照上述介绍的检测系统,对已制作人工缺陷(其中五处为面积为Ф2mm的孔状缺陷,位于尾端(2处)和口端(3处),另外一处为工件锥面处内表面划痕)的火箭弹镁合金壳体坯料进行C扫描图像重构。获得的缺陷图像如图10所示。

图10 工件人工缺陷C扫描结果

该扫描图较直观的显示了面积为Ф2mm的五处人工孔状缺陷和人工表面划痕缺陷全部检出。经过多次重复性实验,在C扫描图中缺陷位置显示稳定。缺陷C扫描图信噪比较高,能量分布较为均匀。

通过与标准人工缺陷面积对比得出系统对缺陷位置计算较为准确,且系统的分辨率达到了Ф2mm。

4 结论

针对火箭弹壳体工件形状不规则的特点,在检测时将其分为了实心柱体、锥面、空心柱体三部分。对工件尾端实心柱体部分采用超声纵波垂直入射和超声纵波偏心入射对其进行了缺陷检测。对工件锥面部分通过准确计算使探头与工件检测面相垂直,结合工件该部分的形状采用纵波偏心入射对其进行了缺陷检测。对于口端空心柱体部分采用纵波偏心入射对其进行了缺陷检测。通过C扫描的显示方式,获得了构造质量图像。检测结果表明多种检测方法的有效结合可以对工件进行无盲区无遗漏的检测且缺陷位置较为准确,缺陷检测最小分辨率达到Φ2mm,检测灵敏度得到了提高。为具有此类结构火箭弹壳体的缺陷检测提供了一种有效的检测手段。

此外,系统较好的解决了该系列不规则的火箭弹坯料壳体的自动检测问题,实现了检测过程自动化,检测结果直观化、智能化。同时,检测系统具有一定的通用性,针对不同规格不同型号的工件的检测,可以通过调整机械支架的方式予以实现。

[1]戚励文,王召巴,金永,等.合金弹体棒状坯料超声检测方法研究[J].弹箭与制导学报,2009,29(4):269-272.

[2]金永,王召巴,丁战阳,等.一种小口径火箭弹弹头超声检测方法[J].固体火箭技术,2010,33(1):115-118.

[3]杨顺民,宋文爱,杨录.小121径火炮身管超声检测技术研究[J].弹箭与制导学报,2006,27(1):241-243.

[4]熊超,吕建刚,张进秋,等.火炮身管超声波检测技术[J].无损检测,2003,25(2):102-107.