机械加工表面强化管管外全凝与部分凝结换热实验

史维秀,李惟毅,谈西峰,云海涛,潘利生

(天津大学热能工程系,天津 300072)

冷凝器是热力系统中主要的换热设备,其主要作用是通过蒸汽的冷凝来释放汽化潜热,将热量传递给温度较低的流体,使流体温度达到工艺流程规定的指标,以满足工艺流程上的需要[1].冷凝器有多种类型,广泛地应用于石油、化工、电力和核动力等行业.随着能源紧缺的加剧,节能也越来越受到重视,如何实现设备的小型化和换热的高效能显得更为重要,这样不仅有利于节省初投资更能节约能源[2-6].

目前,国内外强化壳程传热的方法主要有两种:一种是通过对管子形状或表面性质的改造来改变流体在管壁处的流动方式和传热机理,从而达到强化传热的目的,这种方式主要有低肋管、波纹管[7-10]和翅片管等;另一种是采用低流阻壳程支承结构,尽可能消除流体流动和传热的死区,使传热面积得到充分利用.由于冷凝器管外蒸汽凝结为膜状凝结,膜状凝结的热阻主要存在于管壁的水膜中,其大小与水膜的厚度及水膜内水的紊流程度有关.笔者主要从改变管子的表面结构入手,对两种新型的机械加工表面强化管进行研究;通过实验测定相关参数并计算其总的传热系数,比较在全凝情况下与基本参数相同的光管的换热强化效果,并比较两种强化管在全凝与部分凝结时的换热特性.

1 实验介绍

1.1 实验流程

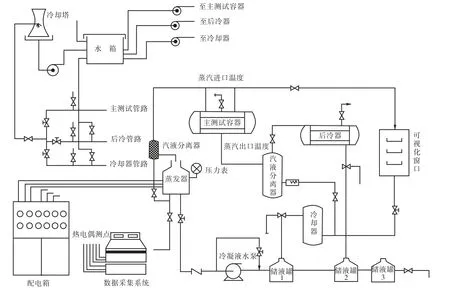

实验流程见图1.主要由主测试容器(主冷凝器)、电加热系统、冷却水系统及冷却器、测温系统、后冷却系统及可视化系统组成.主测试容器为管壳式换热器,蒸汽走壳程,在管束外冷凝,冷却水走管程.

图1 实验流程示意Fig.1 Experiment flow chart

测试过程保持在0.101 MPa(1,atm)下进行,U 形玻璃管压差计一端与主测试容器内的蒸汽空间直接相连,另一端直接与大气接触,保持压差计的液位高度差在±5,cm 的范围,从而调节并监控测试工况的压力;在蒸汽发生器上也安装有真空压力表来同步监测蒸汽发生器内的压力.实验工况的调节主要是通过改变加热功率和冷却水流量,测试工况的稳定性可根据数据采集器显示的温度值来监控,温度值变化在0.5,℃以内维持约120,s 开始记录数据,并取算术平均值作为计算温度.每个工况如此连续测量2 次,以保证获得可靠的测试数据.

温度的测量均采用直径约0.2,mm 的铜-康铜热电偶,标定精度在±0.05,℃以内;所有的温度采集值均由HP-34970A 型数据采集系统自动记录.冷却水流量由LWGY 型涡轮流量传感器配以LWF 型横式显示仪表来测量.加热电压和电流分别由T-25V 型和T-15A 型电压、电流表监测.

蒸汽发生器、主测试容器以及汽液分离器的外表面均用双层25,mm 厚的橡塑保温材料保温,连通容器的蒸汽传输管道以及测温温包、阀门等管件也都做了保温处理,以减少散热损失,提高实验的准确度.

冷凝介质分别为水和质量分数大于99.7%的分析纯酒精,实验工况为在不同的管径、不同的管型和不同冷凝介质下的换热系数的测定.

1.2 实验元件

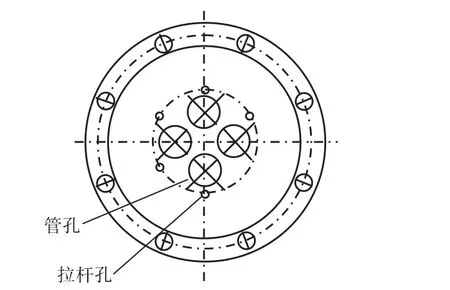

实验管的外径分别为25,mm 和19,mm,有效冷凝长度为964,mm.强化管Ⅰ表面结构为在螺纹槽表面加工波纹槽,同时内表面有与外表面波纹槽对应的凸起,因此强化管Ⅰ不仅可以强化管外凝结传热,同时管内对流换热也将得到加强;强化管Ⅱ外表面加工成棱柱状凸起,具体结构如图2 所示,详细参数如表1 和表2 所示,两种管子特殊结构的机械加工技术成熟,成本较低,适宜生产推广.

实验管束在壳体内的排列方式如图3 所示.

图2 强化管的表面结构Fig.2 Surface structure of enhanced tubes

图3 换热管排列结构Fig.3 Arrangement construction of heat transfer tube

表1 强化管Ⅰ尺寸Tab.1 Parameters of enhance tubeⅠ

表2 强化管Ⅱ尺寸Tab.2 Parameters of enhance tubeⅡ

2 实验数据处理及实验结果

2.1 换热计算

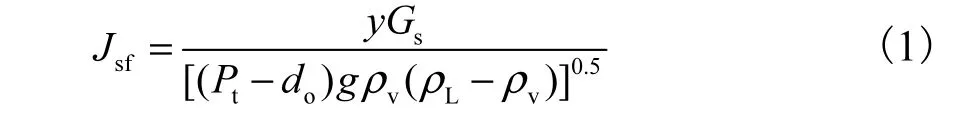

根据文献[11]中的流型参数Jsf判断管外冷凝液膜流动状态,当Jsf≥1.2 时为汽相剪力控制区,Jsf≤0.7 时为重力控制区.

通过对数据的整理得知,所有工况的Jsf值均小于0.2,为重力控制区.

采用文献[11]中光管管束外重力控制区的冷凝液膜特征雷诺数的定义式,即

换热计算采用从管内向管外推算的方法,光管和强化管Ⅱ的管内光滑,管内换热系数采用关联式[12]

强化管Ⅰ由于在外加工时管内会产生凸起,宜采用关联式[11]

2.2 实验系统的考核

为了验证实验系统的可靠性,以便于更准确地进行机械加工表面强化管的冷凝强化传热性能的测试,先采用光管在该系统中进行实验.

图4所示为管径25,mm 的光管以水和酒精为冷凝介质的测试结果.可以看出,在测试的特征雷诺数范围内,管外凝结传热系数的规律性较好.

图4 实验系统的考核测试结果Fig.4 Check test results of experiment system

2.3 实验结果

2.3.1 全凝工况下机械加工表面强化管和光管的传热系数比较

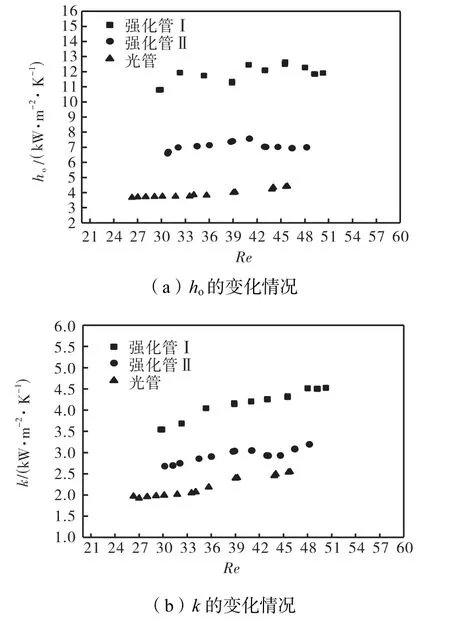

以水为冷凝介质,外径为19,mm 的强化管和光管的管外凝结传热系数ho与特征雷诺数Re的关系如图5(a)所示,总传热系数k与Re的关系如图5(b)所示.

从图5(a)中可以看出,在所测特征雷诺数范围内,管外凝结传热系数随Re的增大有增长的趋势,但变化不大,强化管Ⅰ和强化管Ⅱ的管外凝结传热系数分别约为光管的2.89 倍和1.75 倍.从图5(b)中可以看出,随着Re的增加,换热管的总传热系数增加较快,换热效果为强化管Ⅰ最优,光管最差.强化管的总传热系数分别约为光管的1.89 倍和1.33 倍.

图5 不同表面结构的换热效果Fig.5 Heat transfer effects of different surface structures

从数据分析中可知,机械加工表面强化管的特殊结构对换热的增强起到了决定性作用.强化管Ⅰ同时具有螺纹管与波纹管的优点,外表面不仅具有细小的螺纹,且有比较宽的波纹槽,内表面有螺旋形凸起.内侧凸起增强了管内流体的扰动,使其紊流程度增加,边界层减薄,热阻减小,外侧的冷凝液先在螺纹槽中流动,然后通过螺旋的波纹排液槽迅速排出,冷凝液的及时排走有效地使凝结液膜变薄,尤其是在螺纹的脊部,很大程度上增强了脊部的表面传热,使得总的传热效果最佳.强化管Ⅱ的翅片增大了表面的换热面积,加之液膜的表面张力,凝结液也能从细小的沟槽中排走,虽然相对强化管Ⅰ的排液量要小,但换热仍要强于光管.在光管的冷凝传热中,由于凝结液无法及时排出,导致液膜变厚,增大了管外的传热热阻,使总的传热系数较小.

2.3.2 全凝与部分凝结工况下机械加工表面强化管的凝结传热系数比较

在化工过程中,存在有部分凝结的工况,蒸汽冷凝出口干度一般在5%~20%范围内.以酒精作为冷凝介质,进行全凝工况与部分凝结工况的传热特性比较.

外径为19 mm 和25 mm 的机械加工表面强化管ho与Re的关系如图6 所示.

从图6 中可以看出,管径19,mm 时,强化管Ⅰ和强化管Ⅱ在测量雷诺数范围内部分凝结传热系数分别是全凝工况冷凝传热系数的2.1~3.0 倍和1.5~2.0 倍;管径25,mm 时,分别是全凝工况的2.0~3.0倍和1.8~2.5 倍.

部分凝结时,蒸汽的剪切力起重要作用,没有凝结的蒸汽会给冷凝液膜一个轴向的剪切力,使凝结液滴较快地脱离换热管,液膜变薄,因此部分冷凝的换热效果要优于全凝的工况.部分冷凝传热系数随雷诺数增大而减小,主要是由于雷诺数与冷凝蒸汽的平均干度(即冷凝器入口和出口的干度平均值)有直接关系,干度越大,蒸汽雷诺数越小.因此,随着雷诺数的增大,蒸汽干度变小,即冷凝器出口的蒸汽量减少,从而蒸汽对凝结液膜的剪切力变小,冷凝液不能快速脱离管壁导致液膜变厚,表现为管外冷凝传热系数呈减小趋势.

图6 不同管径不同冷凝工况下ho 的比较Fig.6 ho on different condensation conditions with different Fig. 6 diameters

虽然部分凝结在机组初运行时较难调试,但是工况一旦稳定就可以持续运行下去,同时鉴于其传热效果优于全凝工况,该冷凝方式的推广应用具有重要的节能意义.

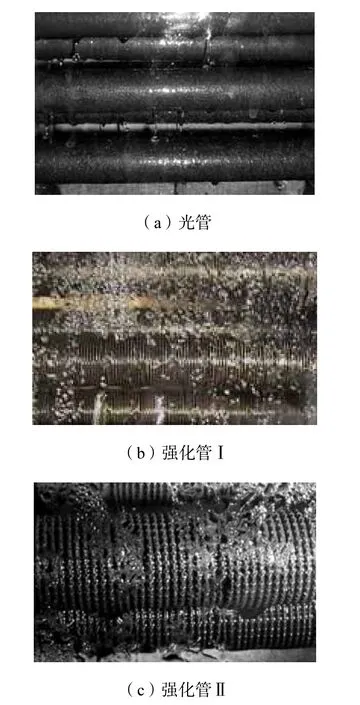

3 管束实验结果的可视化

图7是采用水作为冷凝介质时的管外冷凝照片,该图像可以进一步解释表面特殊结构对换热增强的影响:光管管束的表面冷凝液积聚,液膜较厚,凝结液在管外表面的流动方向受到蒸汽的影响而趋于轴向,流程增长,不利于换热;强化管Ⅰ的管束表面含有排液槽,冷凝液可以及时从槽中排出,液膜较薄,在排液口有凝结液滴落形成的“液柱”;强化管Ⅱ管束有利于液体从细小的槽中排出,但由于槽较窄,凝结液在表面张力的作用下,在管的下部有一定的包角,低速时包角较大,随着蒸汽速度的增加,使凝液容易下落,包角变小,致使管外凝结传热系数升高.

图7 不同结构表面的管外冷凝现象Fig.7 Condensation phenomenon outside tube with differ-Fig.7 ent structures

4 实验数据的不确定度分析

实验中测量的主要参数有温度、流量和时间.由于测量中采用的测量手段和仪器不同,使得测量误差也各有不同.

4.1 流量和温度的不确定度

实验中测量的流量分为2 部分:实验段冷凝液的质量流量(水和无水酒精)和冷却水的质量流量.

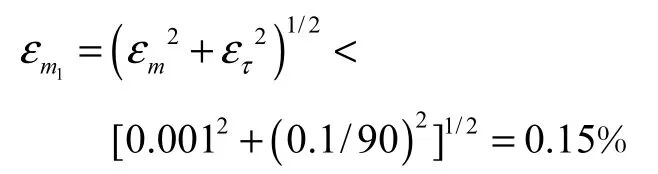

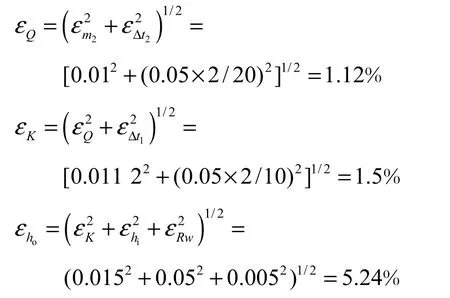

实验段冷凝液流量的测量是采用“称重法”,即测出时间间隔Δτ内水的总质量m,相除得到质量流量,即

Δτ采用手动秒表计时,计时时间大于90,s;流量测量人手动作的反应时间一般小于0.1,s.m 采用精度0.001,kg 的电子秤秤重,则冷凝液质量的不确定度为

测量冷却水流量的流量计经过称重法标定后误差都小于仪器量程的1%,冷却水质量流量的测量的不确定度εm2小于1%.

温度测量中的误差主要来源于热电偶自身的误差,实验用热电偶的标定偏差为±0.05,℃.

4.2 管外冷凝传热系数的不确定度

管外冷凝传热系数的不确定度主要与总传热系数的不确定度εK、管内对流传热系数的不确定度εhi和管壁导热热阻的不确定εRw有关;εK主要来源于换热量的不确定度εQ和管内外传热温差的不确定度εΔt1;εQ来源于εm2和冷却水进出口温差的不确定度εΔt2.

实验过程中Δt1≥10 ℃,Δt2≥20 ℃,由紊流区传热经验公式计算得到< 5%,εRw= 0.5%,且

5 结 论

(1) 强化管Ⅰ和强化管Ⅱ由于表面的特殊结构,强化传热效果明显.采用水蒸气作为冷凝介质,管外凝结传热系数分别约为光管的2.89 倍和1.75 倍,总传热系数分别约为光管的1.89 倍和1.33 倍.

(2) 部分凝结换热效果优于全凝换热.采用酒精作为冷凝介质,管径19,mm 时,强化管Ⅰ和强化管Ⅱ在测量雷诺数范围内部分凝结传热系数分别是全凝工况冷凝传热系数的2.1~3.0 倍和1.5~2.0 倍;管径25,mm 时,分别是全凝工况的2.0~3.0 倍和1.8~2.5 倍.

符号说明:

P—螺旋波纹螺距,m;

ε —螺旋波纹管内突起深度基本尺寸,m;

di—管内径,m;

do—管根部直径,m;

μi,μw—分别为定性温度和壁温下的管内流体动力黏度,(Pa · s);

λi—定性温度下管内流体的导热系数,W/(m·K);

Nui—管内流体的努塞尔数;

Rei—管内流体的雷诺数;

Pri—管内流体的普朗特数;

JHi—传热因子;

Wh—冷凝介质的质量流率,kg/s;

y—汽相质量分数;

NRV,e—垂直管排的有效管子数;

L—管长,m;

μL—定性温度下冷凝介质的液相动力黏度,Pa · s;

nt—管子数;

NRV—垂直管排的管子数;

Op—覆盖因子;

p,r—由覆盖因子决定的常数;

Jsf—壳程冷凝的流型参数;

Gs—壳程质量流速,kg/(m2·s);

Pt—管心距,m;

ρL—定性温度下冷凝介质的液相密度,kg/m3;

ρv—定性温度下冷凝介质的汽相密度,kg/m3;

m1—冷凝液质量流量,kg/s;

Δτ —时间间隔,s;

m—Δτ 时间内冷凝液的质量,kg.

[1]郑津洋,董其伍,桑芝富. 过程设备设计[M]. 北京:化学工业出版社,2002.Zheng Jinyang,Dong Qiwu,Sang Zhifu.The Design of Process Equipment[M]. Beijing:Chemical Industry Press,2002(in Chinese).

[2]秦富友,王三宝,王培萍,等. 光管和外螺纹管换热器的换热性能比较[J]. 化学工程与装备,2008(1):28-30.Qin Fuyou,Wang Sanbao,Wang Peiping,et al. Heat transfer performance comparison of smooth pipe and screwed pipe heat exchanger[J].Chemical Engineering and Equipment,2008(1):28-30(in Chinese).

[3]胡友森,黄渭堂,隋海明. 波槽管管外PTFE 涂层滴状冷凝换热实验研究[J]. 应用科技,2007,34(5):42-45.Hu Youcen,Huang Weitang,Sui Haiming. An experimental study of steam drop-wise condensation on the PTFE film outside circularly groove tube[J].Applied Science and Technology,2007,34(5):42-45(in Chinese).

[4]武永强,罗 忠. 一种新型高效传热铜管的冷凝传热性能实验研究[J]. 制冷与空调,2006,6(1):75-78.Wu Yongqiang,Luo Zhong. Experimental study on condensation heat transfer performance of a new copper tube[J].Refrigeration and Air-Conditioning,2006,6(1):75-78(in Chinese).

[5]朱冬生,钱颂文,马小明,等. 换热器技术及进展[M]. 北京:中国石化出版社,2008.Zhu Dongsheng,Qian Songwen,Ma Xiaoming,et al.Technology and Development of Heat Exchanger[M].Beijing:China Petrochamical Press,2008(in Chinese).

[6]林宗虎,汪 军,李瑞阳,等. 强化换热技术[M].北京:化学工业出版社,2007.Lin Zonghu,Wang Jun,Li Ruiyang,et al.Technology of Enhanced Heat Transfer[M]. Beijing:Chemical Industry Press,2007(in Chinese).

[7]Sparrow E M,Comb J W. Effect of interwall spacing and fluid flow inlet conditions on corrugated-wall heat exchanger[J].Int J Heat Mass Transfer, 1993 ,26(7):993-1005.

[8]Mendes P S,Sparrow E M. Periodically convergingdiverging tubes and their turbulent heat transfer ,pressure drop,fluid flow and enhancement characteristics[J].ASME,J Heat Transfer,1984,106(1):55-63.

[9]Date A W. Numerical prediction of laminar flow and heat transfer in a tube with twisted-tape insert:Effects of property variations and buoyancy[J].Journal of Enhanced Heat Transfer,2000,48(7):217-229.

[10]Shohel Malunud,Sadml Islam A K M,Feroz C M.Flow and heat transfer characteristics inside a wavy tube[J].Heat and Mass Transfer,2003,39(5):387-393.

[11]刘 巍. 冷换设备工艺计算手册[M]. 北京:中国石化出版社,2008.Liu Wei.Process Reckoner of Heat Exchange Equipment[M]. Beijing:China Petrochamical Press,2008(in Chinese).

[12]杨世铭,陶文铨. 传热学[M]. 北京:高等教育出版社,1998.Yang Shiming,Tao Wenquan.Heat Transfer[M]. Beijing:Higher Education Press,1998(in Chinese).