精密注塑机机筒温度控制与抗干扰研究

林荣川

(集美大学机械工程学院,福建厦门361012)

精密注塑机机筒温度控制与抗干扰研究

林荣川

(集美大学机械工程学院,福建厦门361012)

针对机筒温度控制偏差较大问题,提出时间最优控制与模糊PID控制相结合对精密注塑机机筒温度进行实时控制的方式。利用模糊控制可在线调整PID控制器的参数,兼顾时间最优控制快速消除大偏差和 PID控制精度高的优点,获得动态性能指标,达到了升温快速、超调量小和稳态误差小的要求。通过Matlab对该方案进行仿真,并通过实验进行了验证。结果表明,模糊PID控制算法动态响应好,控制精度高,能够实现温度偏差在 ±1.5℃范围的控制要求。

精密注塑机;机筒;温度控制;时间最优控制;模糊PID控制;Matlab仿真;性能测试

0 前言

在塑料的注塑过程中,熔体的温度是一个很重要的参数,熔体温度取决于机筒的温度和机筒内螺杆与塑料之间的剪切热。若机筒温度太低,塑料在螺杆间产生不必要的剪切力,并因此产生冷固化,对机器造成损坏。温度过高时塑料分子间发生分解,会使组织疏松,产生发泡现象,尤其在精密注塑中是不允许出现的。注塑机机筒内被加工物料的温度应沿机筒具有一定的温度分布和温控精度,同时温度控制系统应具有足够快的升温速度,以满足注塑加工工艺、保证制品质量和提高生产率的要求。因此,需要对加热管的温度进行分段控制。由于注塑机机筒的热惯量比较大,应用普通的PID控制器难以得到理想的结果,主要表现为超调量大,温度波动范围大,调整速度慢。在不同的温度段控制特性相差很大,即对于某一温度,通过调整PID参数,可以获得较好的性能,但当设定温度值改变后,控制品质将发生改变。并且环境温度的变化也有影响,目前国际上通常对熔体温度控制在±1℃,而我国尚在±5℃的范围左右[1-3]。本文采用了模糊控制方法进行机筒温度的控制,有效地解决了注塑机机筒温度的控制难题,取得了很好的控制效果。

1 机筒温度对象的建模

机筒一般被分成几个恒温的加热区间,每个加热区间都有独立的加热器。加热器由热电阻加热线圈构成,各加热区间的温度设定值沿着机筒应有一定的温度分布。塑料进入机筒中,在螺杆的推动作用下向喷嘴移动。塑料经过每个加热区间时吸收热量,温度升高达到熔融状态。为了保证熔体质量,要合理设置各区间的机筒温度设定值,并且将该区间的温度控制在一定的精度范围之内。注塑机机筒加热系统的物理模型如图1所示。

图1 注塑机机筒加热系统的物理模型Fig.1 The physical model of barrels heating system of injection molding machine

在图1中,U表示各段加热器提供的热量,T表示环境温度,在机筒温度控制系统中,控制变量为加热器提供的热量,被控变量为被加热塑料的温度。y表示在该加热区间段内被加热塑料的温度(i=1,2,3,4)。注塑机机筒降温过程是完全依赖于自然散热。由于机筒的壁较厚,自然散热的速度很慢,因此塑料升温和降温过程是一个典型的非线性过程。因为各个区间加热器的加热功率不同,同时各区间段内塑料总量也不相同,因此在加热过程中,各个区间段的温度不是同步变化的,存在着温度差异,因此相邻塑料加热区间段内塑料会进行热传递,导致加热区间段之间的温度会相互影响,具有耦合性。随着温度的升高,塑料的比热容、热扩散系数、热导率、密度等参数也都会发生变化,因此注塑机的机筒温度对象具有多变量、非线性、强耦合、时变等特点[4]。

2 温度控制方法

2.1 时间最优控制

时间最优控制是研究满足约束条件下获得允许控制的方法,用最大值原理设计出控制变量只在|u(t)≤1|范围内取值的时间最优控制系统。工程应用中|u(t)≤1|一般只取±1两个值,依照相关法则切换,系统从初始状态到另一状态所经历的转换过渡时间最短,如式(1)所示。

式中uk——当前时刻控制器的输出

umax——系统的最大输出

e(k)——温度测量值与给定值之差,偏差>0时,控制器输出最大值;偏差≤0时,控制器输出0

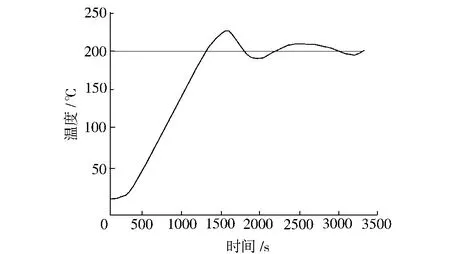

该算法控制简单、易于实现,但当偏差接近零时,系统易发生振荡,使得时间最优控制的稳态精度变差。为得到理想的温度控制效果,常与其他控制方法相结合。注塑机机筒温度控制系统的执行部件采用加热器,一旦温度超过给定值,只能使机筒温度自然降温,使得系统调节时间大大增加,控制器的设计要求系统不能超调。在注塑机的常规加热中,在升温开始阶段用时间最优控制快速升温,温度达到目标80%后切换到PID控制,方案的特点是简单易行,但控制特性不好,如把目标温度设为200℃时,会产生约10%的超调,随后温度会在小范围内振荡,输出响应曲线如图2所示。

图2 时间最优控制和PID控制温度曲线图Fig.2 Response curves by switch and PID controller

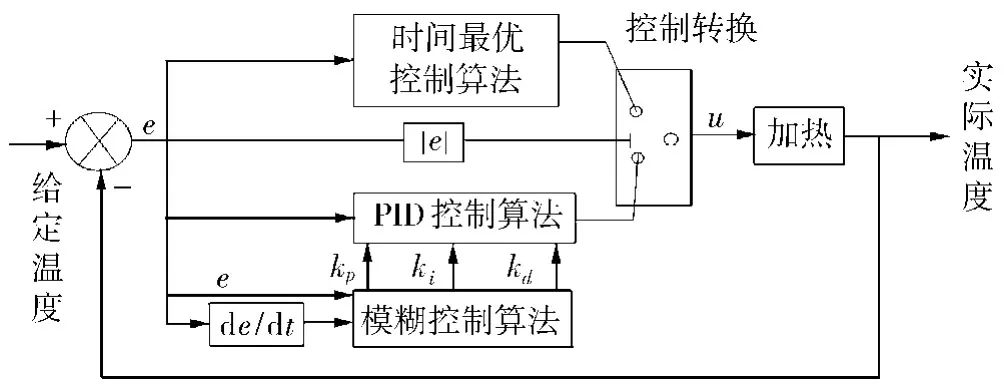

本文将时间最优控制与模糊PID控制器相结合,利用时间控制能快速消除大偏差的优点对系统的初期进行控制,当误差达到某一范围后,再采用具有模糊自整定参数的PID控制器控制加热,以提高控制精度,减小系统的超调,使系统获得较为理想的静态和动态性能指标。当偏差高于温度偏差设定值时,实施时间最优控制,反之,实施模糊 PID控制[5]。温控仪的控制系统结构图如图3所示。

图3 温控仪的控制系统结构图Fig.3 Control system diagram of temperature controller

2.2 模糊PID控制算法

PID控制技术成熟,应用广泛,结构简单,控制效果好,最主要的问题是控制响应速度不够快,参数整定繁琐,一旦整定计算好便固定不变。在实际系统中,由于系统状态和参数等发生变化时,过程中会出现状态和参数的不确定性,系统很难达到最佳的控制效果。模糊控制反应快速、鲁棒性好,但不能消除稳态误差,模糊PID控制是利用当前的控制偏差和偏差,结合被控过程动态特性的变化,以及针对具体过程的实际经验,根据一定的控制要求或目标函数,通过模糊规则推理,对PID控制器的3个参数进行在线调整,得到一个既具有模糊控制快速性又具有PID消除稳态误差能力的控制器,实现优势互补。本系统模糊控制器的目的是找出3个参数与e和ec之间的模糊关系,如图4所示。

图4 模糊自整定PID控制器设计Fig.4 Design of fuzzy self-tuning PID controller

在系统运行过程中通过不断检测e和ec,根据模糊控制原理对3个参数进行在线修改,以满足不同e和ec对控制参数的不同要求,使控制系统具有良好的动、静态性能。从系统的稳定性、响应速度、超调量和稳态精度等方面来考虑,比例系数kp的作用是加快系统的响应速度,提高系统的调节精度;积分系数ki的作用是消除系统的稳态误差;微分系数kd的作用是改善系统的动态特性。PID参数的整定必须考虑到不同时刻3个参数的作用以及相互之间的互联关系。模糊PID是在PID算法的基础上,通过计算当前e和ec,利用模糊规则进行模糊推理,查询模糊矩阵表进行参数调整。核心是总结工程设计人员的技术和实际操作经验,建立合适的模糊规则表,通过反复实验调整,针对3个参数kp、ki、kd分别整定的模糊控制表如表 1、表 2、表 3所示[7]。

表1 kp的模糊规则表Tab.1 Fuzzy control rules table forkp

表2 ki的模糊规则表Tab.2 Fuzzy control rules table forki

表3 kd的模糊规则表Tab.3 Fuzzy control rules table forkd

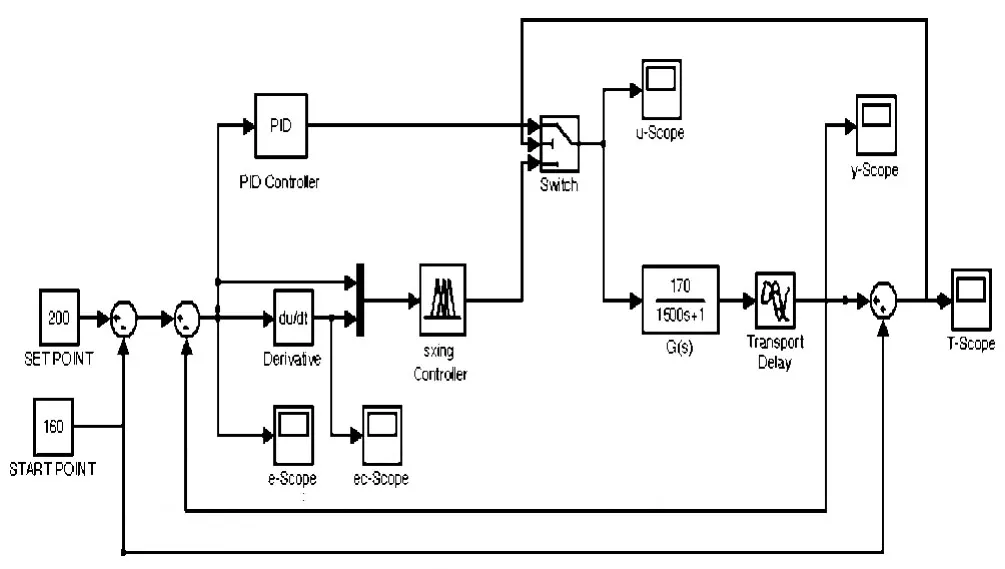

kp、kj、kd的模糊控制规则表建立后,可根据如下方法进行自适应校正,将系统误差e和误差变化率ec变化范围定义为模糊集上的论域。e,ec={-5,-4,-3,-2,-1,0,1,2,3,4,5},其模糊子集为e,ec={NB,N M,N S,O,PS,PM,PB}。e、ec、kp、kj、kd均服从正态分布,因此可得各模糊子集的隶属度,根据模糊子集的隶属度赋值表和各参数模糊控制模型,应用模糊合成推理设计PID参数的模型矩阵表,查出修正参数代入式(2)~(4)计算。

在线运行中,控制系统通过对模糊逻辑规则的结果处理查表和运算,完成对PID的在线自校正。工作流程如图5所示。

图5 PID参数自整定工作流程Fig.5 The work flow chart of PID parameter self-tuning

3 机筒温度控制方案的仿真

3.1 系统特性

由于机筒加热器一般可以看作是带有纯滞后的一阶对象,因此可以得出它的传递函数(单通道)如式(5)所示,其中放大系数K=170,时间常数T=1500 s,滞后时间τ=40 s,目标温度为200℃。

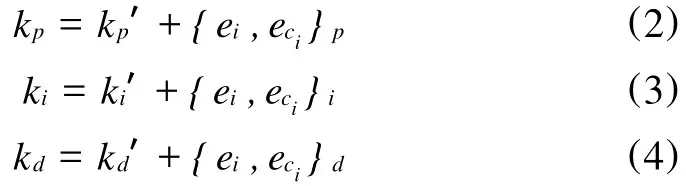

3.2 仿真过程

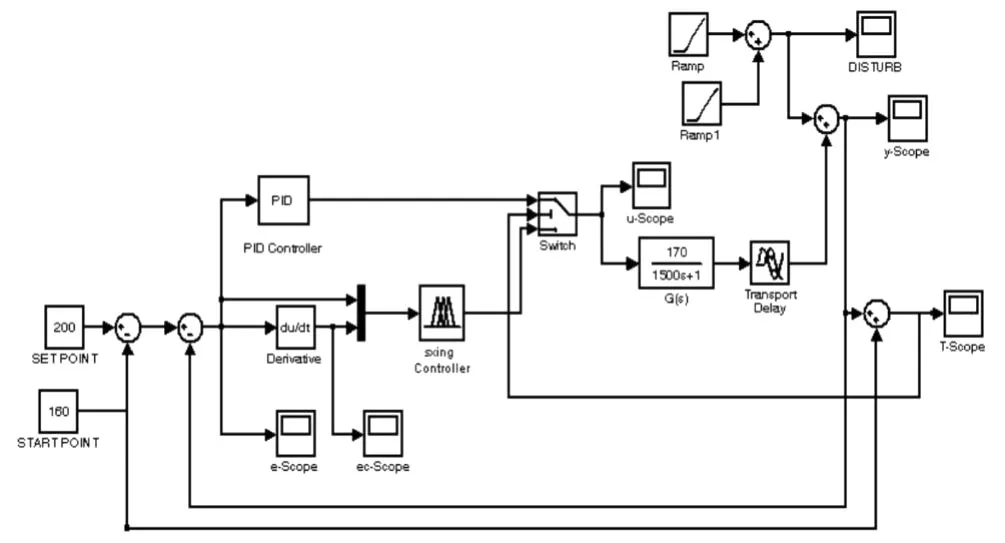

仿真过程在 Matlab的 Simulink环境中完成。图6为Sugeno+PID型的模糊PID控制器控制机筒加热器的结构图,仿真后所得响应曲线如图7所示。从响应曲线来看,Sugeno+PID的模糊PID控制器有着良好的控制性能,反应动作快,动态响应好,稳态无误差。

图6 Sugeno+PID型的模糊PID控制结构图Fig.6 Structure of Sugeno+PID fuzzy PID controller

图7 Sugeno+PID型的模糊PID控制输出响应曲线Fig.7 Response curves of Sugeno+PID fuzzy PID controller

3.3 抗干扰能力的分析

在控制对象的工作过程中,会有各种各样的扰动,好的控制系统必须具备一定的抗干扰能力。在3500 s之后加-10的干扰进行仿真。图8所示为带干扰的Sugeno+ PID型控制结构图。图9为带干扰的Sugeno+PID型控制响应曲线图。

图8 带干扰的 Sugeno+PID型的模糊PID控制结构图Fig.8 Structure of Sugeno+PID fuzzy PID controller with belt disturb

图9 带干扰的Sugeno+PID型的模糊PID控制输出响应曲线Fig.9 Response curves of Sugeno+PID fuzzy PID controller with belt disturb

对温控系统来说,暂态干扰时间短,变化量大。如机筒加热开关的打开、电压高低突变,要求系统对干扰保持一定抵抗能力,保持相对稳定性。从模糊 PID的控制方案来看,变化量大的区域由模糊控制进行控制。模糊控制具有较高稳定性,满足控制要求。在温度控制系统中发生诸如工作环境温度变化、电压渐变的不可回复性干扰,产生的误差较小,正好在 PID控制区域,PID控制能够迅速把渐变的不回复性干扰最大限度消除。仿真结果及其分析可知模糊 PID的控制策略对机筒加热器温度控制是一个较理想的选择。

4 性能测试

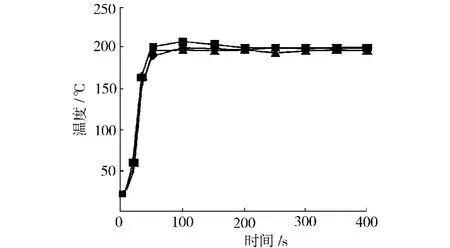

在自行设计的注塑机机筒温度控制系统中,分别采用模糊PID、PID、模糊控制方式,对传统模糊控制方法与PID参数整定进行了改进,并进行实物温度数据测试,给定温度200℃,实测曲线如图10所示。

图10 实测温度曲线图Fig.10 Measured temperature profile

图11为接近给定温度200℃时3种控制方式的温度误差图,从图中可见PID控制特性不够理想,会产生约10%的超调,但其消除稳态误差能力较好;模糊控制反应快速、鲁棒性好,但不能消除稳态误差;模糊PID控制算法具有动态响应好,上升时间快,超调小,约1.2%,控制精度高,最终实现温度误差在±1.5℃范围内,能满足精密注塑机对温度控制要求。本系统投入运行以来运行效果可靠,达到设计指标要求。

图11 温度控制误差图Fig.11 Temperature control error

5 结论

(1)时间最优模糊 PID控制方案综合时间最优控制、PID控制和模糊控制的优点,机筒加热器在开始阶段快速升温、超调小,在恒温阶段获得消除稳态误差、动态响应好,消除系统大偏差,提高系统精度;

(2)在抑制和消除干扰方面,模糊PID控制具有独特优势,适合于精密注塑机机筒温度控制。

[1] 汤进举.注塑机微机控制系统研究[D].杭州:浙江大学,2002.

[2] Armand Hadni.A Short History of 50 Years of Research in the Far Infrared:1952-2002[J].International Journal of Infrared and Millimeter Waves,2003,24(2):91-118.

3] Martin W.New False-twist Texturing Machine to Stand out from Mass Production[J].Chemical Fibers International,2005,55(6):383-384.

[4] Allenr,Huang K.Self-tuning Control of Cutting Force for Rough Turning Operations[J].Journal of Engineering Manufacture,1994,208(B3):157-165.

[5] 张建明,王树青.积分过程的 PID控制器智能优化设计[J].浙江大学学报:工学版,2004,38(12):1601-1604.

[6] 杨 智.工业自整定 PID调节器关键设计综述[J].化工自动化及仪表,2000,27(2):5-10.

[7] 曲延滨,赵 丽,张永胜.自适应模糊控制在电锅炉温控系统中的应用[J].基础自动化,2000,7(6):11-12.

[8] 潘海鹏.基于智能控制的加热炉自动化系统[J].微计算机信息,2004,20(2):17-18.

[9] 屠乃威,付 华,阎 馨.参数自适应模糊 PID控制器在温度控制系统中的应用[J].微计算机信息,2004,20(6):20-21.

[10] 付少波,陈 曦,张 涛,等.模糊控制器在中央空调系统温度控制中的应用[J].微计算机信息,2005,21(4):36-37.

Research on Barrels of Precision Injection Molding Machine Temperature Control and Anti-interference Based on Fuzzy-PID

LIN Rongchuan

(College of Mechanical Engineering,Jimei University,Xiamen 361012,China)

Optimizing time control and fuzzy PID control are integrated to control the temperature of barrels of injection machines in real time.By using fuzzy reasoning rules,fuzzy tables for PID parameters were obtained,and the parameters of PID algorithm can be modified on line by looking up these tables,and this method has ability to resist the time-varying of system parameters.This program was simulated by Matlab simulation and tested in experiment.It showed that the fuzzy-PID controller had good performance in dynamic state and high accuracy in temperature control.The deviation of temperature was±1.5℃,which can be specification for control requirements.

precision injection molding machine;barrel;temperature control;optimized time control;fuzzy proportion integration differentiation control;Matlab simulation;performance experiment

TQ320.5+5

B

1001-9278(2011)03-0089-05

2010-12-06

福建省自然科学基金计划资助项目(2009J01259)

联系人,rongchuanchina@sina.com