有限元仿真模拟分析在典型型材拉弯过程中的应用研究

张冬兵,刘春锋

(洪都航空工业集团,江西 南昌330024)

0 引言

B747-8转包项目工作包中的弦杆零件148U5161-33、148U5161-105/106、148U5161-121/122的制造技术一直是制约项目进展的瓶颈。 弦杆零件成形难点包括:

1)零件回弹量较大,校正工作耗时费力;

2)弦杆零件需铣缺口, 而我公司钣金加工厂目前不具备铣切能力, 弦杆零件缺口及厚度铣切工作需由机械加工厂及数控机加厂完成;

3)弦杆零件成形涉及到钣金与机加之间的协调问题,钣金成形公差较大,机械加工尺寸精确,机械加工钣金成形后的零件, 零件应力释放后容易产生变形,需要钣金工对零件外形重新校正,增加零件校正难度,校正时容易对零件质量产生影响,校正后需对零件进行无损探伤检查;

4)弦杆为型材零件, 其典型的特点是存在尺寸和厚度公差较大,采用机械加工铣切厚度,对厚度公差很难控制,制造过程中加大了机械加工的难度。

1 传统拉弯成形工艺方法

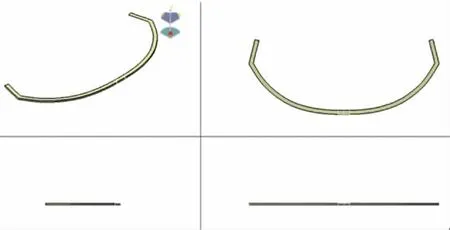

上述弦杆零件中成形难度较大的典型零件为148U5161-33。 零件成形后长度方向尺寸近4 m,如采用O状态先拉弯成形后淬火处理, 零件变形扭曲严重,无法校正,所以零件需在热处理后的W状态下进行拉弯成形;零件拉弯成形后,回弹严重(如图1,零件向外侧产生回弹, 以中间为基准,A、B两端回弹量各约40 mm),需在校正模上进行校正至零件外形,然后交至数控机加车间进行铣切外形; 零件铣切时因零件外形存在公差, 难以使其成形后的外形线与铣切夹具上的原材料外形线完全对齐, 因此零件铣切时需对零件外形边缘留放余量,然后检查零件外形;零件铣切后应力释放产生变形, 再交至钣金车间按检验架进行校形;校形完成后按样板进行划线,最后按划线余量进行打磨至零件外形。 通过这种工艺方法所拉弯成形的零件很难符合制造技术要求, 钣金校形的工作量非常大, 且反复试验有很大的不确定性,存在一定的制造风险。

图1 外弦杆

2 模拟分析拉弯成形过程

通过采用有限元模拟分析技术, 结合前期试验及工程应用对典型弦杆零件拉弯成形过程进行研究,归纳模拟分析拉弯变形过程的各参数变化情况,从理论上寻找引起拉弯回弹的因素, 彻底解决弦杆制造回弹变形问题。

2.1 模具和毛料

零件148U5161-33的数模和截面尺寸如图2所示。 根据零件的截面形状及整体形状, 得到拉弯模具的成形型面和毛料, 如图3和图4所示。 毛料长度为5 400 mm。

2.2 拉弯工艺仿真平台搭建

采用上述模具及毛料数模, 在拉弯辅助工艺设计系统APSBCAE LFA14中进行工艺参数的设计,并生成有限元仿真计算文件, 在有限元模拟分析软件ABAQUS中进行拉弯过程的仿真。

图2 零件148U5161-33数模

图3 拉弯模具型面

图4 毛料

2.2.1 拉弯过程

该零件的拉弯过程可分为预拉、弯曲和补拉三个步骤,拉弯过程如图5所示。

2.2.2 工艺参数设计

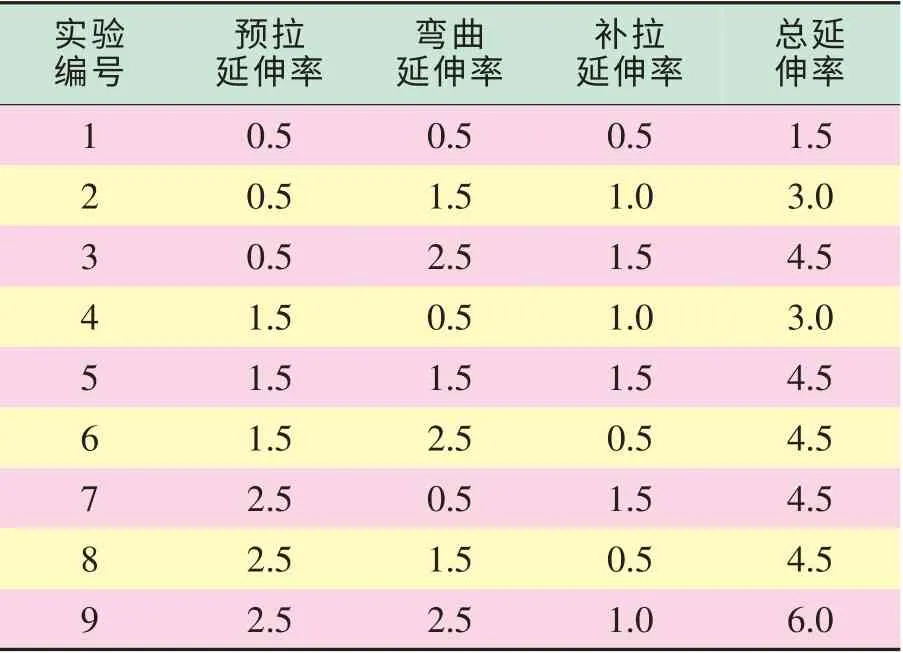

该零件需要设计的拉弯工艺参数仍包括拉弯步骤中的预拉延伸率、弯曲延伸率和补拉延伸率。 采用正交设计方法,对三个工艺参数进行设计优化,用有限元方法对每组工艺参数进行拉形仿真, 评估仿真结果,从中选出最优的参数组合。 每个拉形步骤的延伸率各选三个,如表1所示,正交实验表见表2。 拉弯过程中的弯曲角设置见表3。

图5 拉弯过程示意

表1 延伸率取值

表2 正交实验表

表3 其他工艺参数设置

2.3 拉弯过程的有限元仿真

2.3.1 有限元模型

通过拉弯辅助工艺设计系统建立有限元模型,如图6所示。

2.3.2 仿真结果

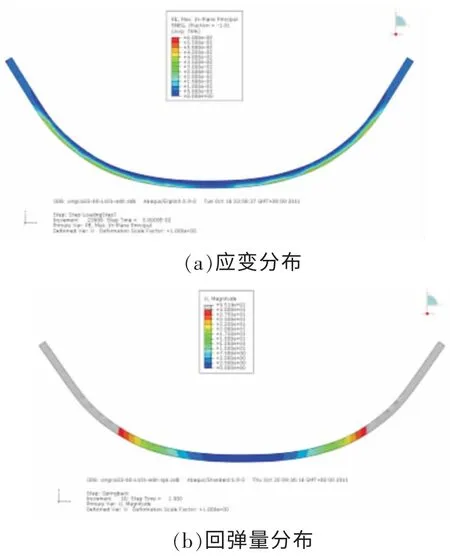

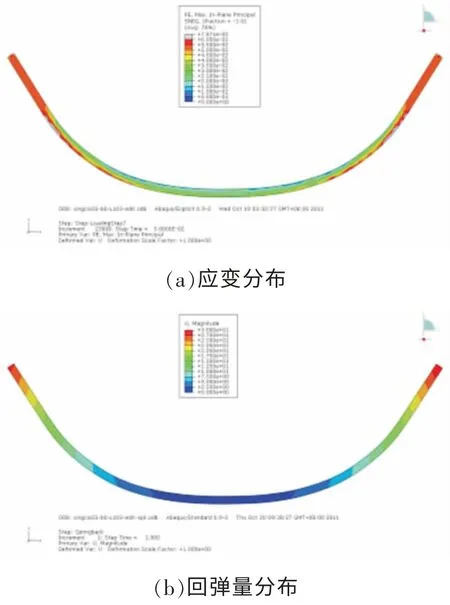

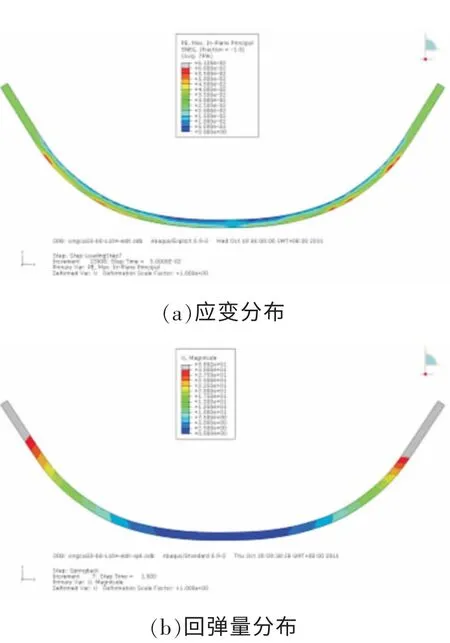

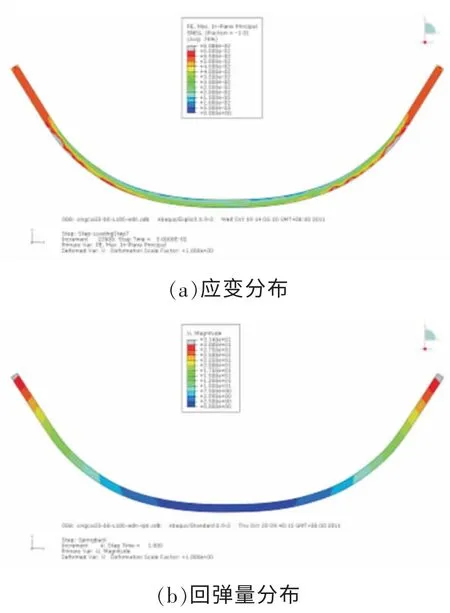

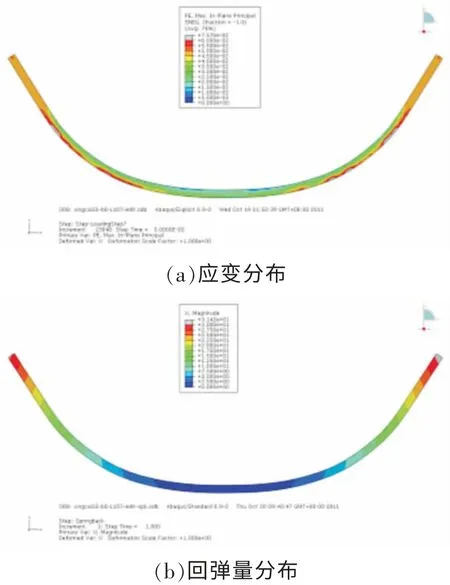

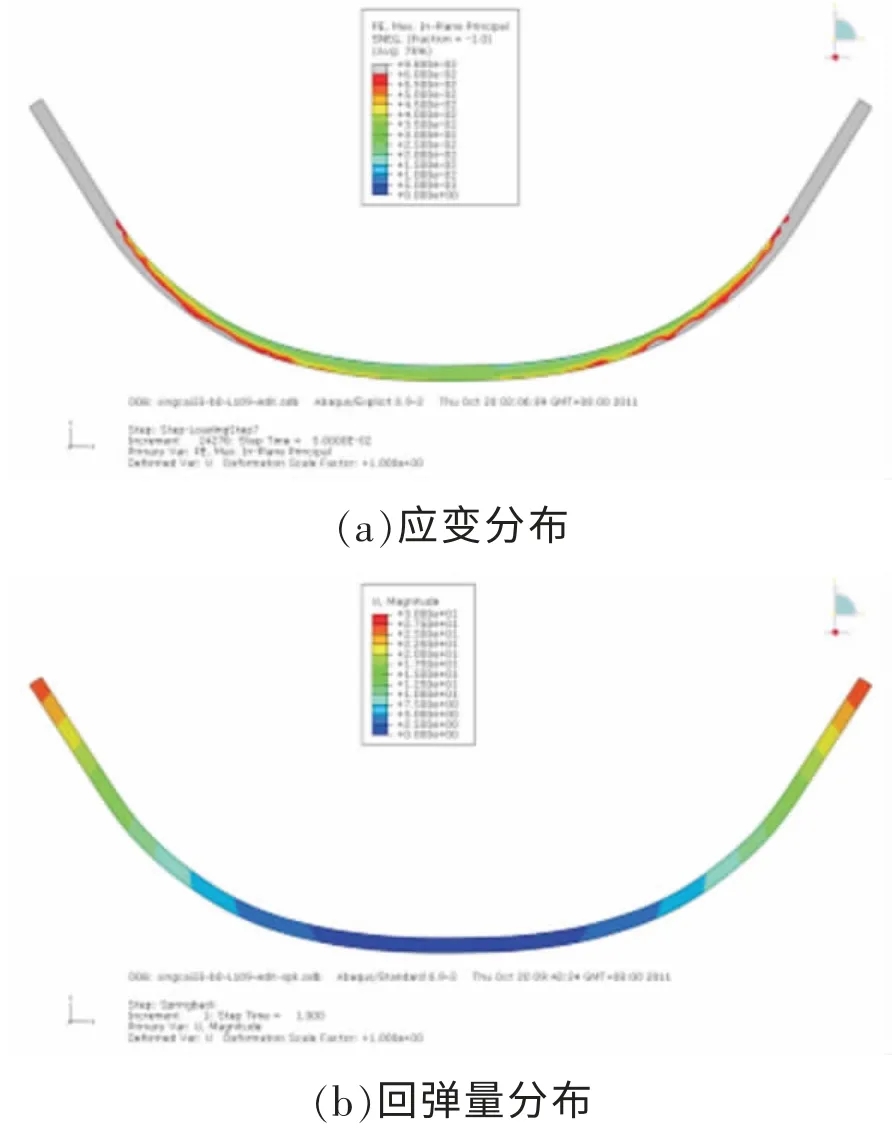

图7~图15为各组参数的拉弯仿真结果,包括应变分布和回弹量。

图6 有限元模型

图7 实验1仿真结果

图8 实验2仿真结果

图9 实验3仿真结果

图10 实验4仿真结果

图11 实验5仿真结果

图12 实验6仿真结果

图13 实验7仿真结果

图14 实验8仿真结果

图15 实验9仿真结果

2.3.3 仿真结果总结

将仿真结果中的最大应变及最大回弹量总结于表4。 从表中可以看到,零件148U5161-33各组拉弯过程中变形量最小的为第1组4.3%, 最大的为第9组9.8%,其他在6%~8%左右。 由于该零件尺寸较大,因此回弹量也很大。 在9组仿真实验中第1组的回弹量非常大,为95.1 mm,而其他8组在30 mm~40 mm左右。综合考虑毛料的变形情况和回弹情况,选取第3组为最优参数组合。

表4 实验结果

2.4 修模计算

为进一步减小回弹对零件形状精度的影响,对所选取的最优拉弯结果进行回弹补偿计算, 得到经过修模的拉弯模具型面。 在拉弯辅助工艺设计系统中读入成形和回弹的有限元仿真结果文件, 系统根据结果文件中的模型信息和回弹量信息, 计算回弹补偿量,对模具有限元模型补偿调整,并输出调整后的模具模型信息。 修模后的模具型面如图16所示。

图16 修模后的模具型面

3 结语

本文从典型型材拉弯成形的特点出发, 结合有限元仿真模拟分析及试验分析对拉弯模具的典型特征及拉弯成形工艺过程进行优化。 因工程验证尚在实施过程中, 故目前无法对该分析方法的有效性做出科学合理的评估。 但结合有限元仿真模拟技术在大量制造工程中的成功应用, 初步预计将取得好的效果。 因钣金型材拉弯工艺方法及回弹控制研究所涉及的因素和内容较复杂, 在基础理论和工程应用方面还需进行深入研究。