快速成型技术在L15研制中的应用

张少英,廖 可,彭志富

(洪都航空工业集团,江西 南昌330024)

0 引言

由于模具制造周期长、成本高,且研制阶段批量少,更改变动频繁,若用熔模精密铸造,从时间上和经济上考虑用熔模精密铸件都不合算, 通常都是以机械加工的方法替代。 某些零件因结构的特殊性,限制了机加工艺, 而必须采用铸造工艺, 但铸造周期长,易造成生产进度的拖延。 在L15型飞机研制阶段,有较多铸件需要精密铸造。 但用传统熔模精密铸造的工艺方法,生产则无法满足L15研制的“快捷”和“柔性”的需求。

以快速成型结合铸造技术由于能够以较低的成本在较短时间内制造出性能优良、 形状复杂的金属零件,成为目前应用最广泛的、最实际可行的金属零件快速制造工艺[1,2]。 在多种快速成型工艺中,SLS(选择性激光烧法)工艺由于具有烧结材料广泛的突出特点,使其是目前在铸造工艺中应用最广。 本课题研究了高分子材料和有机可溶性材料的成型工艺, 对渗蜡工艺进行了深入研究,分析了L15锁座铸件的结构特点,进行了浇注工艺设计与模拟,成功浇注了L15锁座铸件, 在国内较早应用可熔性材料快速成型技术进行精密铸造,并成功应用于实际生产。

1 试验材料的选择

用SLS制作高分子原型件,通过渗蜡处理得到蜡模,采用熔模精密铸造技术得到金属零件。 这种方法制造成本低而且技术比较成熟, 可以与传统铸造工艺衔接。 但是高分子材料存在着收缩率大、软化和汽化温度高、 挥发性气体对人体呼吸有极强的刺激性和残留灰分高等缺点,在工厂实际生产中不宜应用。而有机可溶性材料具有收缩率小、气化无气味、残留灰分少等优势。 因此在本课题中,主要选用了有机可溶性材料进行工艺研究。

2 铸造工艺方案

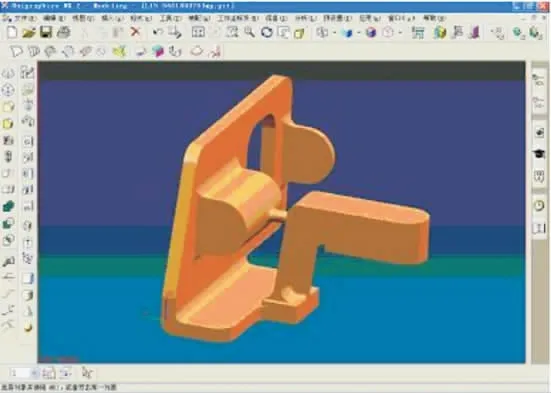

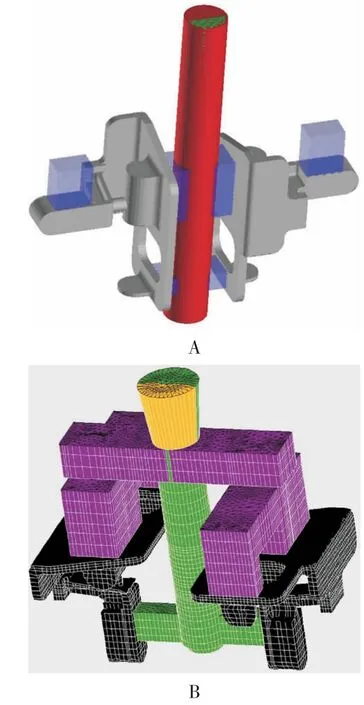

根据L15锁座铸件的结构特点和技术要求,进行浇注工艺分析,设计浇注系统,在此基础上进行毛坯图的设计,绘制三维毛坯图(如图1),再用快速成型方法制造零件样件,进行渗蜡处理后组焊浇注系统,然后再制壳、脱蜡、浇注,铸造出L15锁座铸件。

图1 L15锁座铸件毛坏三维图

2.1 铸件结构分析

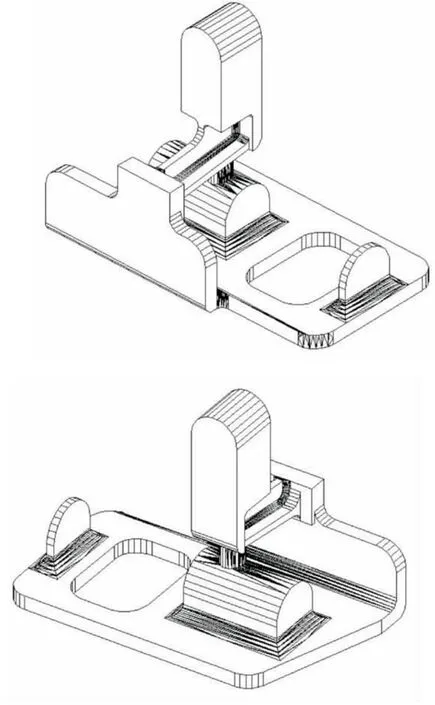

锁座是L15高级教练机上的一种部件, 数量多,但结构形状大体类似。 典型的锁座铸件如图2所示。

图2 典型的锁座铸件图

该铸件采用熔模精密铸造基于以下考虑:

1)铸件尺寸精确,表面粗糙度低。

2)熔模铸件最主要的特点是尺寸精度和几何精度高,表面粗糙度低。 因而可以大大减小铸件的切削加工余量,并可实现无余量铸造。

3)铸件形状结构复杂, 用一般机加方法无法完成。

4)熔模精密铸造能铸造出形状十分复杂的铸件,还可以铸造组合的、整体的铸件,以代替由几个零件焊接或装配而成的部件,可减轻零件重量。

2.2 浇注系统的设计

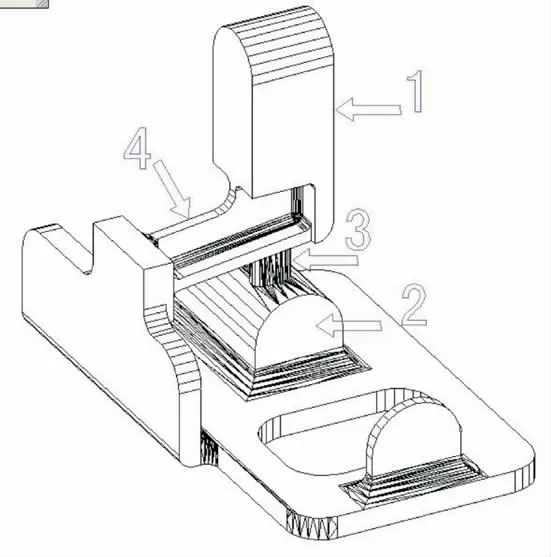

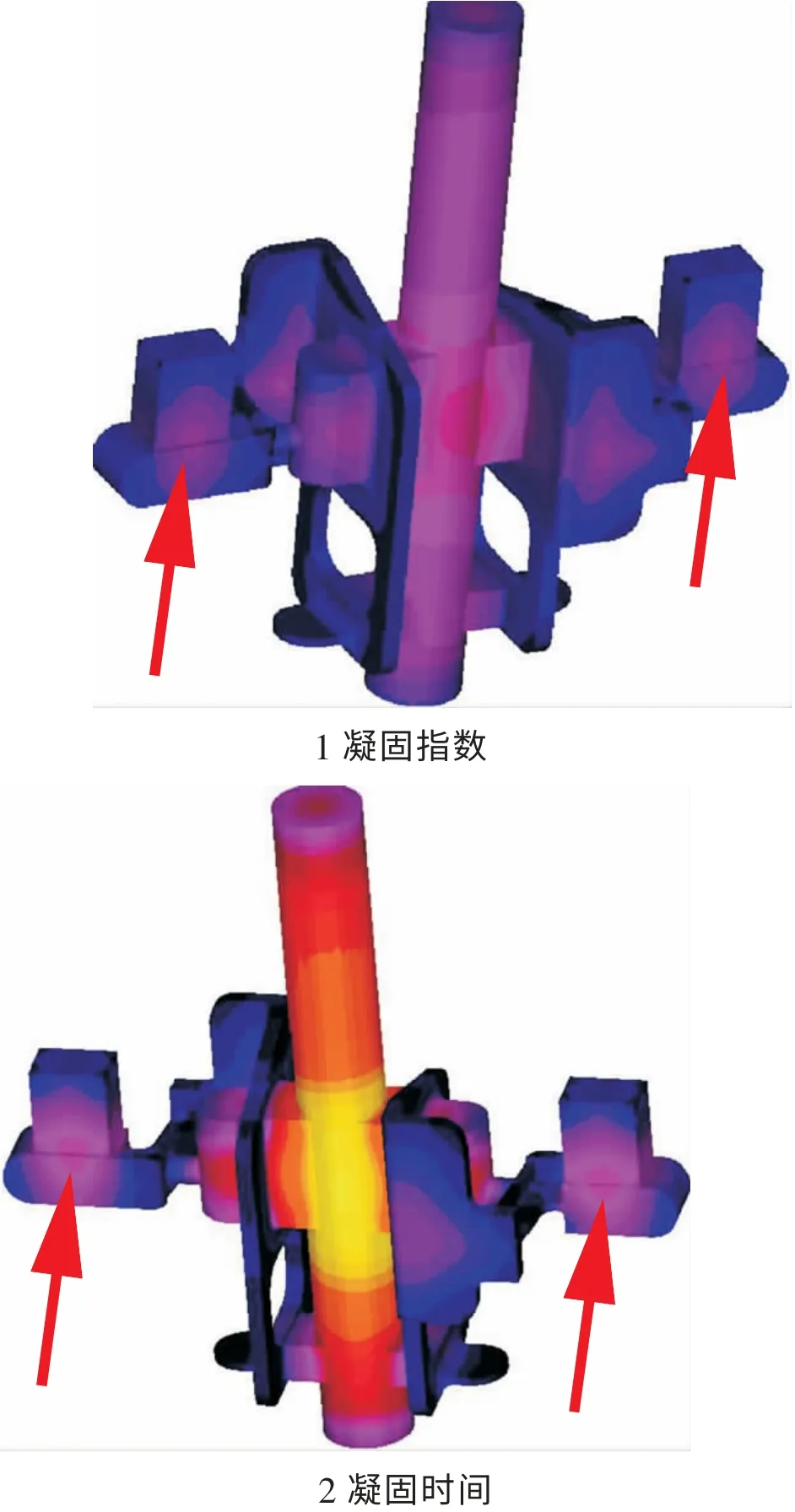

锁座从其结构上看不算复杂, 但从铸造工艺上分析,在该零件上有两个孤立的热节,如图3中1、2箭头所示。 这两个热节必须分别接收两个补缩来源。

热节1通过筋条4与侧板相连接;热节2与底板直接相连接。 因此,热节1和热节2是相互孤立的。

为了增加铸件的强度, 便于快速成型操作, 我们设置了一圆柱形 的支撑3, 其作用是防止筋条4 折断或下坠变形。

图3 锁座工艺分析图

初步设计了两种浇注系统结构,如图4 所示。

A 方案利用直浇道对热节2 进行补缩,热节1 靠暗冒口进行补缩。

B 方案分别用内浇道对两个热节进行补缩。

从铸件补缩和涂料工艺上比较,B方案要优于A方案,其组合要牢固一些。

图4 锁座的两种浇注系统结构

2.3 铸件充型和凝固过程分析

采用重力浇注技术。 型壳经过900 ℃/3 h的高温焙烧之后,在炉中自然冷却至700 ℃左右浇注,浇注时间约为4 s。 我们先研究方案A的凝固过程。

我们用凝固指数和凝固时间分别进行判定,发现这种方案在暗冒口和热节1之间存在热量集中,有产生疏松的可能性。 如图5中箭头所指。

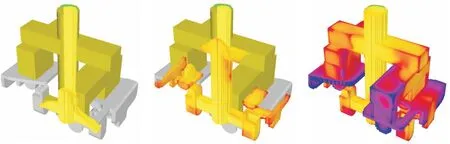

方案B的模拟充型过程如图6所示。 可以看出充型过程首先由底部两个内浇道开始。 充填下方两个热节,然后经过上面的横浇道充填上方两个热节。 从充填的顺序来看是合理的。

基本上没有发生喷溅现象。

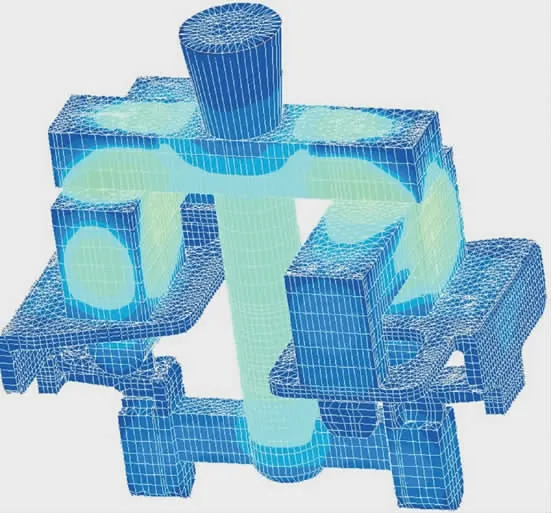

由图7可以看出,铸件的凝固时间顺序。 壁板为先烧结凝固部分,两个部位热节均为最后凝固地方,并从浇道中得到充分的补缩。 这一点可以从图7、8中明显地看出。

图5 方案A的凝固分析

3 渗蜡工艺研究

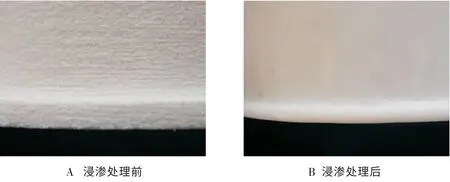

快速成型过程是一种粉状材料逐层添加烧结成型的过程,因此,成型后熔模表面会出现层状台阶,台阶的厚度约为0.1 mm-0.2 mm, 影响了铸件表面的光洁度,如图9所示。

为了提高蜡模表面的光洁度, 我们对烧制好的熔模进行恒温浸渗(蜡)处理,这样不仅能够提高熔模的表面光洁度,还可以增加熔模的强度。 通过浸液处理后铸件的表面质量得到了大幅度地提高。

浸渗处理工艺对蜡液的质量和温度都有很严格的要求。 蜡液应具有良好的流动性、浸润性,并且蜡质要纯净,不可混有杂质,而且要求蜡的熔点较低。

图6 方案B的充型模拟

图7 凝固时间分布

(色彩由深到浅表示凝固时间由短到长)我们选用低温蜡。 其基本配比为石蜡加上少量EVA,以细化模料的晶粒,提高强度。

从图9可以看出,经过表面处理之后,铸件表面相当光滑,和真实的蜡模完全一样。 模型可以像蜡模一样进行组合、焊接。 从而为复杂铸件的精密成型提供了技术支持。

图8 铸件热节分布图

(明亮的部分为最后凝固区域)

为了进一步研究材料的性能特性,我们做了材料处理前后的性能比较。

采用德国进口的精密试验机(如图10),按照中华人民共和国国家标准《熔模铸造模料-抗弯强度测定方法》GB/T 14235.2-93 进行强度测试。

抗弯强度:σw=3PL/2ah2

图9 浸渗处理前后表面质量对比图

式中:P—断裂时的载荷;

L—两支点间距;

a—试样宽度;

h—试样厚度。

图10 强度-硬度试验机

材料强化前后的抗弯强度比较见表1。

表1 材料强化前后的抗弯强度比较

从表1可以看出,经过浸渗处理后,材料强度有了大幅度提高。 事实上已经超过单纯的低温蜡的强度水平。 其原因在于经过浸渗后的表面材料实际上是一种由颗粒、粘合剂和蜡组成的复合材料。

4 浇注工艺实践

当利用快速成型做好铸件蜡模以后, 按照设计好的浇注系统(方案B)进行浇冒系统的焊接,再按照成熟的熔模精密铸造技术进行制壳、脱蜡、烘烤、熔炼、浇注等工艺流程,完成整个铸件的制造过程。 利用快速成型和熔模精密铸造相结合的方式, 铸造出的L15 锁座铸件,如图11 所示。 经过检验部门的检测,完全达到设计要求,并顺利交付使用,保证了L15研制的生产进度。

图11 浇注成功的锁座铸件

5 结论

1)在国内较早应用可熔性材料快速成型技术进行精密铸造,并成功应用于L15锁座铸件的铸造。

2)采用浸渗技术可以大幅提高模型光洁度和模型的强度,其抗弯强度高于蜡模,并且可以像蜡模一样进行焊接组合和“熔化”。

3)快速成型与熔模密精铸造技术相结合, 可以快速地制造出任意复杂程度的零件, 非常适合于产品设计、研制阶段的试制生产。

[1]Detlef K,Chua C K,Du Z H.Rapid Prototyping Issues in the 21st Century. Computer in Industry,1999,39(3):3~10

[2]Wiedemann B, Jantzen H A. Strategies and Applications for Rapid Product and Process Development in Daimler -Benz AG. Computer in Industry,1999,39(1):11~25

[3]樊自田,黄乃瑜,李焰.快速造型中材料的研究及发展.见:’98全国RP/RT会议论文集,西安,1998:119~123