某型机进气道蒙皮爆炸胀形工艺研究

李清泉

(江西洪都精工机械有限公司, 江西 南昌330024)

0 引言

某型机是一款新研制的双发双座喷气式高级教练机,它采用大边条、翼身融合设计;进气道外形由机翼处进气口近似长方形截面向机身内发动机进气口圆形截面过渡,纵向呈双向曲度,蒙皮形状较为复杂, 成形难度很大; 进气道蒙皮与机身整体油箱融合,要求保证与油箱体密封装配,同时要求保证与10道横向加强型材及3 道纵向加强型材滚焊连接,装配协调要求很高。 进气道蒙皮制造成为高教机试造的重大技术关键之一。

1 进气道蒙皮制造工艺方案

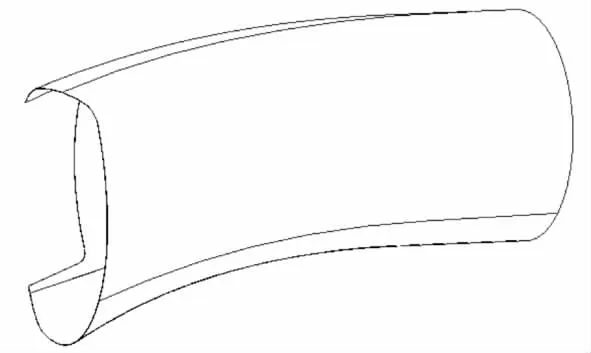

某型机进气道蒙皮材料为LF6-M-δ1.5, 形状较为复杂,曲率变化大;试造时在纵向分成三块,由焊接组合成工艺组合件。 具体见图1。 为了保证进气道蒙皮的气动外形的正确性及与横向、 纵向加强角材滚焊装配的协调性, 进气道蒙皮工艺组合件必须采用整体胀形。 鉴于公司没有大型液压胀形设备,如新投入,投资大、周期长,该工艺同样存在许多技术难点。 经反复论证,决定采用爆炸胀形工艺方案。

1.1 进气道蒙皮爆炸胀形工艺可行性分析

爆炸胀形工艺是利用炸药在爆炸瞬间所释放的能量,通过介质(水)传递给毛坯,迫使毛坯产生径向拉伸变形直至贴模的一种工艺方法。 此工艺比较简单,只需单一凹模,将筒形毛坯放进凹模中,并沿轴线放置炸药,毛坯与模具型腔之间抽真空,在水井中成形。 其通过药形、药量、药位、水头高度、真空度等工艺参数的合理调整,就能成形出符合要求的零件。蒙皮毛坯在爆炸胀形时, 两端处于自由状态, 胀形时,毛坯在径向胀大的同时,两端的材料轴向缩短,可以给予补充,这对零件的成形是十分有利的。

图1 进气道蒙皮工艺组合件示意图

1.2 进气道蒙皮工艺组合件毛坯的确定

某型机进气道蒙皮工艺组合件型面比较复杂,型面中心是一条空间曲线,横截面又是变截面的,因此蒙皮工艺组合件毛坯不能是一个简单的筒体,必须预成形。 通过经验估算,认为蒙皮的毛坯外形比数模外形单边小3 mm,比较合适。这样蒙皮毛坯在爆炸胀形时,其延伸率在材料的许用延伸率范围之内,不会拉裂;同时材料有一定的拉伸变形,对减少回弹,提高贴模度, 减少模具吸收过多的剩余爆炸载荷都有较大的帮助。

2 进气道蒙皮爆炸胀形模的结构设计

2.1 进气道蒙皮爆炸胀形模的结构型式方案的确定

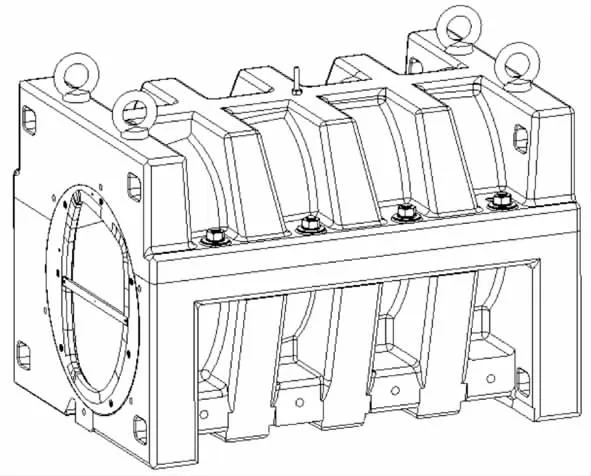

某型机进气道蒙皮工艺组合件型面中心是条空间曲线,不是一条直线,因此爆炸胀形模必须采用分体式组合模具,否则零件无法脱模。 又因型面中心是条双曲度曲线,不在一个平面内,采用一个分模面,无论怎样分,总是有部分最大型面在模具内,形成模具闭角状态,零件脱模时会产生拉伤及变形,影响零件质量。 用曲面作分模面,工艺性太差,不可取,所以模具采用两个分模面。 这也是爆炸胀形模在公司里首次采用三开模结构,是爆炸胀形技术的一次创新。进气道蒙皮工艺组合件长度尺寸较大, 为了保证成形时操作的安全可靠,采用卧式模体。 这样不但稳定性好,而且操作方便。 启模时,上模可直接用吊车起吊,前后模可用液压缸拉开。

2.2 进气道蒙皮爆炸胀形模的结构设计

爆炸胀形模具在设计时, 在保证模体承受胀形时零件贴模产生的最大载荷所需的强度、 刚度要求的前提下, 定出模体的最小壁厚, 四周采用筋板加强,尽量减轻重量;设计时还需要考虑模具的加工的工艺性:定位、装夹、装配;还需要考虑运输时的起吊方便、平衡;还需要考虑使用时的操作方便、开敞性等等因素。

模具采用两个分模面,把模具分成三块,模块之间采用销钉定位,用螺栓连接,两块模体之间采用海绵橡胶轴密封,密封槽的设置按Q/5A1950~1969《爆炸成形典型结构》标准制作。 在模体的两端采用环形海绵橡胶轴来保证蒙皮毛坯与模具型腔的密封,使模腔与毛坯之间能抽真空, 否则里面的空气在爆炸胀形时,由于毛坯高速成形挤压形成高压气泡,这些气泡不但会妨碍零件的贴模, 还会引起零件产生鼓包及烧伤;如密封不好,真空度达不到,下井时,水会吸入模腔,成形时,零件上会产生水迹,影响零件质量。 进气道蒙皮工艺组合件外形复杂,零件毛坯不规则,模具分模面多,要保证模腔与毛坯的密封,达到一定的真空度,是有一定的难度的。 为提高模具设计质量,进气道蒙皮爆炸胀形模采用了UG 三维模型、二维图样的数字化设计,模具型面直接依据进气道焊接组合件的UG 三维模型设计。 模具结构如图2 所示。

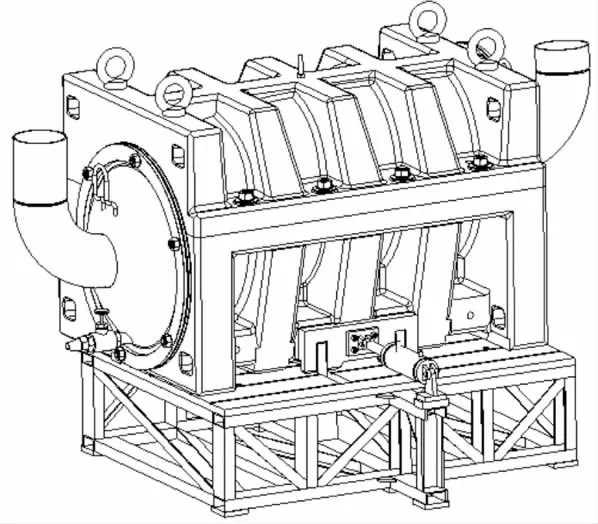

2.3 进气道蒙皮爆炸胀形模的地面结构形式

进气道蒙皮工艺组合件爆炸胀形模模具材料为ZG35,整体重量约8.5 t。目前爆炸成形厂房配备的吊车为5 t 吊车,无法起吊,需要进行设备改造,但在试造周期比较紧的情况下,无法安排改造,因此考虑采用在地面上进行爆炸胀形, 即采取在模具两端分别安装一个球面封盖,用螺栓固紧,用于模腔内储水,模拟水下爆炸。 此方法存在一定的缺点,不但操作起来比较繁琐,而且由于水头高度的不够,零件两端的成形效果也要差些;再则模腔内水压的卸荷状况、球面封盖的强度、连接螺栓的固紧力等,都没有经验,安全性也要差一些, 此是解决试验件生产的权宜之计。 地面爆炸胀形模具结构见图3。

由于进气道蒙皮型面最高点在中部,灌水时,型面中部有部分空气无法排出,爆炸成形时,此部分空气快速压缩,形成高压高温气泡,会烧伤零件,因此要求辅助平台倾斜2°,这样才能把水灌满,保证胀形顺利进行。 进气道蒙皮在正式批生产时,可直接将模具吊入5 m 水井中,下水时,将模具倾斜2°,就能将零件内部的空气全部排出,然后下到井底,完成爆炸胀形。 不需要安装两端的封盖,操作要简便多了。 爆炸完成后,将模具吊起,零件内的水可以自动排除干净,然后将模具置于辅助平台,平台内装有导向销及定位斜铁, 可以准确定位。 在卸去模体的连接螺母后,即能用吊车吊起上模块,再用辅助平台上的液压作动筒拉开前模块,这样就可以取出零件。

图2 进气道蒙皮工艺组合件爆炸胀形模示意图

图3 进气道蒙皮工艺组合件地面成形爆炸胀形模示意图

3 进气道蒙皮爆炸胀形工艺参数的确定

爆炸胀形工艺参数,其主要包括药形、药位、药量、真空度和水头高度。

3.1 药形

进气道蒙皮工艺组合件呈长筒形, 故药形应采用条形药包,即可直接采用多股导爆索弯曲成形。

3.2 药位

进气道蒙皮工艺组合件型面纵向呈双曲度,即型面中心线为一条双向曲线, 因此布药时采用拉线方法,使药形尽量沿型面中心的走向,保证爆炸胀形力尽量均匀。

3.3 药量

爆炸胀形所需的炸药量根据零件成形中总的应变能进行估算:

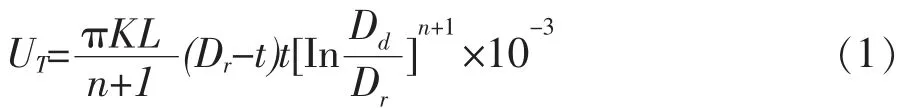

3.3.1 零件毛坯胀形所需的总应变能UT:

式中:

UT——零件毛坯胀形所需的总应变能; (N·m)

k—— 塑性变形硬化系数,LF6-M 取k=327.2;(MPa)

n——塑性变形硬化系数,LF6-M 取n=0.24;

L——零件毛坯的长度,L=1600; (mm)

Dr——零件毛坯的外径,Dr=590; (mm)

t——毛坯的厚度,t=1.5; (mm)

Dd——模具的内径,Dd=596; (mm)

经计算, 零件毛坯胀形所需的总应变能为UT=3 932(N·m);

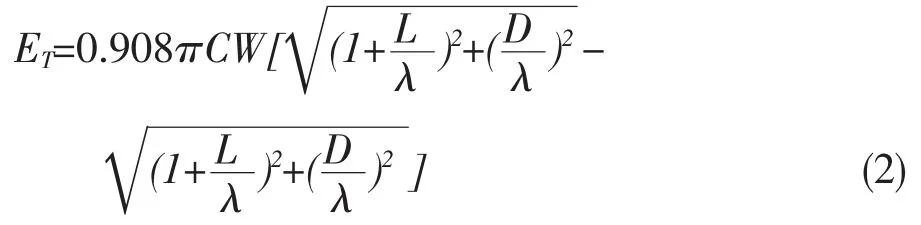

3.3.2 零件毛坯胀形所吸收的炸药爆炸能ET:

式中:

ET——毛坯胀形所吸收的炸药爆炸能; (N·m)

C——炸药常数,TNT 取C=9906; (m)

L——毛坯的长度,L=1600; (mm)

λ——条形炸药的长度,λ=1 600; (mm)

W——毛坯胀形所需炸药的重量; (kg)

D——胀形毛坯的内径,D=587; (mm)

经计算,零件毛坯胀形所吸收的炸药爆炸能为

3.3.3 所用炸药量的计算

零件毛坯胀形所需总的变形应变能应等于零件毛坯所吸收的炸药爆炸能,即:

即: 3 932=47 068 W

经计算,毛坯胀形所需炸药(TNT)的重量W =0.083(kg),扣除雷管药量,取整为80 g。 按每米导爆索为12 gTNT 当量计算,80 gTNT 折算为6.7 m 导爆索。 布药时分为4 股,一端头留100 mm 左右单股用于绑雷管引爆。

3.4 真空度

爆炸胀形时真空系统的真空度达到667 Pa以上,就可以获得满意的产品。 否则留在模腔内的压缩空气层会引起零件胀形不均匀,影响零件贴模,严重时零件会产生鼓包及烧伤。

3.5 水头高度

水头高度是指药包中心到水面的距离,成形时必须有足够的水深,这个深度一般取模口直径1/3~1/2。

4 进气道蒙皮爆炸胀形工艺研究

4.1 进气道蒙皮试验件爆炸胀形试制

第一件试验件, 采用在地面上进行爆炸胀形方案,药形、药位都按预定要求,药量因考虑安全因素,采用三股共5 m 导爆索(60 gTNT 当量)。 由于模具制造存在一些问题, 使得蒙皮毛坯与模具型腔采用环形海绵橡胶轴密封存在一定困难, 于是采取了泥腻子辅助密封,基本还能密封;模具两端安装的球面封盖,因模体端面不平,无法完全密封,产生漏水;其固紧螺栓的孔位与模体不协调, 使球面封盖的导水管倾斜,水无法灌满,零件内腔存有空气,爆炸时,空气压缩,形成高温高压气团,烧伤零件;另外,封盖固紧螺栓由于未能按图纸要求配制,结果短了,只能压住三四牙,在爆炸时拉脱,引起压力卸荷,零件未贴模。

根据试验情况,作了一些改进:即封盖加强、螺栓加长、封盖密封橡皮加厚、导水管加高、试件烧伤处去除后补焊、模具型面上的气孔挖去后补焊打光;毛坯与模具型腔的密封改用石膏腻子辅助密封,消除了泥腻子中的沙粒吸入型腔影响零件质量; 同时把模具托架垫斜2°~3°,有利于零件内腔空气在灌水时排出。 改善了第一次胀形存在的问题,此试件进行第二次胀形。 由于是校形,药量采用二股共3.4 m 导爆索(40 gTNT 当量)。 胀形后,由于球面封盖密封橡皮冲出,卸荷太快,零件贴模仍不理想。

综合分析两次地面试验的情况, 认为零件贴模不理想, 主要是水头高度及真空度两项工艺参数不理想。 为了保证足够的水头高度,于是采取了用吊车与铲车协同起吊的方法,解决了模具下5 m 爆炸水井的难题,解决了传压介质(水)界面的稳定性;为了保证毛坯与模具型腔的真空度, 我们又采取了打真空带密封的工艺方法, 虽然比较繁琐, 但密封效果较好,抽真空时,真空度基本达到667 Pa 以上。 此试验件在爆炸水井中进行第三次胀形,药量采用三股共5 m 导爆索(60 gTNT 当量),胀形比较成功。此方法不但零件成形效果较好,而且操作简便,安全性也较好。 零件因多炮成形,冷作硬化,试件局部贴模稍差些。

4.2 进气道蒙皮零件爆炸胀形试生产

经过试验件研制,摸索出较为理想的工艺方法,即进行正式零件试生产。 工艺方法为:药量采用预定的四股共6.7 m 导爆索(80 gTNT当量);采用吊车与铲车协同起吊下水井爆炸; 毛坯与模具型腔密封采取了打真空带方法; 模具下水井时倾斜3°排出零件内腔的空气,抽真空后真空度达到667 Pa 以上,引爆导爆索。 出水后,仔细检查,若零件内壁无鼓包现象,外表面也无烧伤痕迹,则显示零件贴模较好。

由于爆炸胀形贴模校形力较大, 组合模具分模面连接螺栓存在弹性变形, 使模具三条分模面存在微量错位,成形后零件分模面处有下陷痕迹,影响横向加强型材滚焊连接后整体油箱的密封。 于是我们又采取了增强模具的连接和定位刚性的多套方案:如模具分模面处增加六个横销; 前后模体分模端面增加连板,上下模体分模端面增加限位板,并用销钉栓紧; 前后模体中部增加一个定位销及一个连接螺栓等。 改善了模具在爆炸胀形时的连接刚性,使零件分模面处下陷痕迹减少,再由手工校正,基本上解决了焊接密封问题。

由于LF6M 材料成形及焊接性能稍差,胀形后发现零件焊缝热影响区存在微裂缝,虽然经X 光检查此裂缝没有穿透,容易排除,但对零件质量存在一定影响。 为了确保焊缝在胀形时不会被胀裂,焊接前,我们在三块分蒙皮切割时每边分别放大2 mm, 减少胀形量;同时在焊缝打磨时,要求严格不伤及基体。 解决了焊缝胀形后产生微裂缝的故障。

此后又试生产了四件进气道蒙皮,均贴模较好,满足了设计要求。

5 结语

通过对某型机进气道蒙皮工艺组合件爆炸胀形工艺研究, 证明采用爆炸胀形工艺方案整体成形进气道蒙皮是成功的, 但毛坯与模具型腔的密封方案还需进一步改进。 该工艺可以应用于类似零件的中小批量生产。

[1]《高能成形》编写小组编.高能成形.北京:国防工业出版社.1969.

[2][美]A.A.埃拉兹著.张铁生、梁宜强、谭渤译. 金属爆炸加工的原理与实践. 北京: 国防工业出版社.1981.