油菜秸秆在碳酸乙烯酯中液化工艺的研究

常成虎 王承明

油菜秸秆在碳酸乙烯酯中液化工艺的研究

常成虎 王承明

(华中农业大学食品科技学院,武汉 430070)

利用碳酸乙烯酯(EC)为液化剂在常压条件下对油菜秸秆进行了液化试验。选择甲烷磺酸(MSA)作为最优催化剂,探讨了反应温度、反应时间、物料量、催化剂量4个因素对液化得率及黏度的影响。采用二次回归正交旋转组合设计对其液化工艺进行了优化。结果表明:最佳液化条件为反应温度165℃,反应时间70 min,物料量15.5%,催化剂量3.2%。在此条件下,液化得率可达到92.89%。

油菜秸秆 碳酸乙烯酯 液化 二次回归正交旋转设计

油菜是我国大面积种植的油料作物,其产量居世界第一位[1]。2006年我国油菜种植面积约为693×104hm2,占世界油菜种植面积的25.3%,油菜籽产量约为1 201×104t,约占世界总产量的24.7%,可见我国油菜种植在全世界占有重要地位。油菜生产的菜籽秸秆比约为1.5~1.7 t/t,目前我国油菜秸秆的产量约为1 800 ×104~2 040 ×104t/a[2],是一种大宗的农业副产资源。

随着农民生活水平的提高,煤炭、天然气、电力等商品能源在农村的普及,油菜秸秆传统上充当柴火作为炊用的价值已逐渐失去,目前大多在田间焚烧或自然降解,会对大气或水体造成很大的污染。另一方面,随着石化资源的日益枯竭,生物质资源的开发利用成为了目前关注的焦点,如何充分有效的利用可再生的生物质资源潜能以代替化工原料以及燃料等等成为研究热点[3]。因此,若能将油菜秸秆资源的生物质潜能加以开发,不仅具有极大的经济意义,还可以缓解环境压力以及弥补我国森林资源的不足。

生物质常压快速液化是一种高效的生物质综合利用方法,是生物质在液化剂中,有催化剂,常压条件下转化为分子质量广泛的液态混合物的过程。该液化主要是为了制取液体产品,便于储存和运输。目前研究主要采用苯酚、环状碳酸盐以及多元醇作为液化剂。产物可用来代替某些石油化学品作为化工原料来生产其他产品,还具有制备生物燃油的潜力[6-8]。

试验采用油菜秸秆为原料,利用碳酸乙烯酯为液化剂,甲烷磺酸为催化剂进行常压快速液化试验。并以液化得率作为指标,利用单因素试验和响应曲面设计法研究不同因素对油菜秸秆液化效果的影响,并对液化工艺条件进行优化。反应产物期望能作为合成聚氨酯的化工原料。

1 材料与方法

1.1 试验材料

油菜秸秆取自华中农业大学植物科技学院。油菜秸秆先自然风干,再用粉碎机将其粉碎,过40目标准筛,混合均匀。试验前,将已经筛分并混合均匀的物料于105℃的烘箱中干燥12 h,置于干燥器中备用。

1.2 试剂和仪器

1.2.1 主要试剂

碳酸乙烯酯(Ethylene Carbonate,EC):江苏泰兴市泰鹏医药化工有限公司,工业级,≥99.50%;甲烷磺酸(Methanesulfonic acid,MSA):国药集团化学试剂有限公司,化学纯,≥98.00%;1,4-二氧六环、浓硫酸、浓盐酸、磷酸、氢氧化钠等均为分析纯。

1.2.2 主要仪器

DF-101S型数显恒温油浴锅:武汉科尔仪器设备有限公司;NDJ-1型旋转黏度计:上海精密科学仪器有限公司;JJ-1紧密增力电动搅拌器:常州国华电器有限公司;FZ-102型微型植物粉碎机:天津泰斯特仪器有限公司;美国ANKOM220型纤维分析仪;AL204电子天平:梅特勒-托利多仪器(上海)有限公司。

1.3 原料秸秆主要成分的测定方法

秸秆样本水分含量的测定采用105℃烘箱恒重法测定,即 GB/T 2677.2—1993[4]。

秸秆灰分的测定方法采用GB/T 6438—1992[5]。

秸秆的化学组成成分的分析测定包括纤维素、半纤维素、木质素等组成成分的分析测定。采用范式纤维测定法[3],用ANKOM220型纤维分析仪测定其中性洗剂纤维、酸性洗剂纤维以及酸性洗剂木质素等成分,然后再通过测定原理通过计算可以得到秸秆中纤维素、半纤维素和酸不溶木质素的含量。

1.4 秸秆液化方法

在装有搅拌器、冷凝管和温度计的500 mL的三口瓶中,加入设定量的试验所需液化剂(100 g EC)、催化剂,搅拌均匀,然后放入油浴锅中,升温;温度升至设定温度后,在匀速搅拌的情况下,加入设定量的物料,反应开始,同时开始计时;待反应到设定时间后,取出三口烧瓶,立即置于冷水中冷却,使温度迅速降低而使反应停止;取出反应混合物,测定液化得率。

1.5 液化得率的测定方法

将液化后的产物,放入烧杯中,用过量的二氧六环和水的混合溶液(二氧六环/水=8/2,体积比)充分溶解液化产物。溶解后的产物通过垫衬中速定量滤纸的布氏漏斗,真空泵抽滤。然后用上述二氧六环和水的混合溶液反复冲洗残渣,直至滤液无色为止。将残渣连同滤纸放入烘箱中干燥24 h。

液化得率:Y=(1-残渣质量/物料质量)×100%。

1.6 黏度的测定

将液化粗产物置于直径不小于70 mm的直筒形容器中,利用NDJ-1型旋转黏度计选取适当的转子按照其操作步骤及要求准确测定产物的黏度。

1.7 催化剂筛选及单因素试验设计

EC作为液化剂,催化剂量为3%(催化剂/液化剂,m/m,下同),物料量为20%(物料/液化剂,m/m,下同),反应时间为60 min,选取97% ~98%的浓硫酸、浓盐酸、磷酸、氢氧化钠和MSA为催化剂,进行液化试验,测定液化得率,筛选出适合油菜秸秆液化的较好催化剂。

EC作为液化剂,MSA作为催化剂,催化剂量为3%,物料量为20%,反应时间60 min条件下考察反应温度对油菜秸秆液化得率及粗产物黏度的影响,反应温度从120~200℃按10℃间隔递增。

EC作为液化剂,MSA作为催化剂,催化剂量为3%,物料量为20%,反应温度为160℃条件下考察反应温度对油菜秸秆液化得率及粗产物黏度的影响,反应时间在10~120 min间递增。

EC作为液化剂,MSA作为催化剂,催化剂量为3%,反应温度为160℃,反应时间为60 min条件下考察物料量对油菜秸秆液化得率及粗产物黏度的影响,物料量从10% ~30%按照5%的间隔递增。

EC作为液化剂,MSA作为催化剂,物料量为20%,反应温度为160℃,反应时间为60 min条件下考察催化剂量对油菜秸秆液化得率及粗产物黏度的影响,催化剂量从2%~5%按0.5%的间隔递增。

1.8 响应曲面的组合试验

在单因素试验结果的基础上,以反应温度、反应时间、物料量、催化剂量为考察变量,以液化得率为响应值,采用二次正交旋转组合设计方案[9-14],用以优化油菜秸秆液化的工艺参数。并借助SAS软件对试验数据进行统计分析,以获取最适工艺参数。因素水平的选择及编码结果列于表1中。

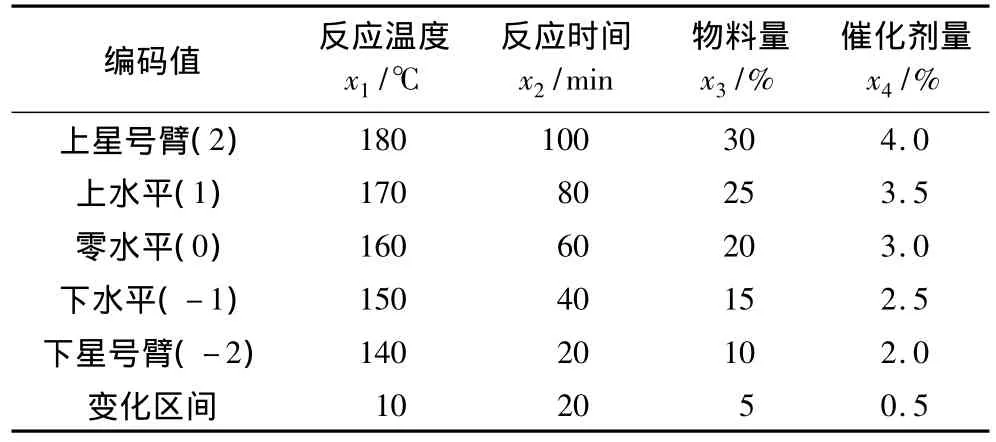

表1 二次回归正交旋转组合设计的因素水平编码表

2 结果与分析

2.1 原料秸秆主要成分的分析

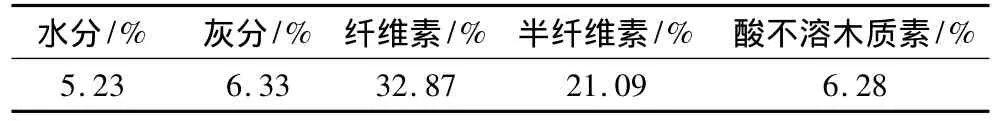

原料秸秆主要成分的分析结果见表2。

表2 原料成分分析结果

2.2 催化剂的筛选

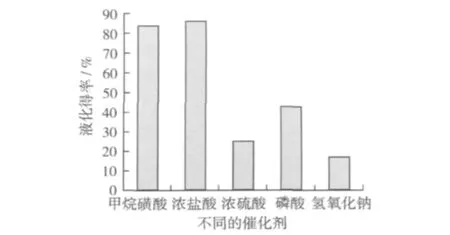

油菜秸秆在不同催化剂条件下的液化得率测定结果见图1。

图1 不同催化剂对油菜秸秆液化得率的影响

从图1中可以看出,以浓硫酸和甲烷磺酸为催化剂时,油菜秸秆的液化得率都高于80%,催化效果较好;以磷酸作为催化剂是,液化得率超过40%;其它以浓盐酸、氢氧化钠为催化剂处理时,液化得率较低。总体来讲在油菜秸秆液化的过程中,利用酸作为催化剂时的液化得率要高于碱作为催化剂时的液化得率,可能是碱能加速EC水解而酸对EC水解无促进作用。而浓盐酸作为催化剂时的液化得率低可能与浓盐酸有极强的挥发性有关。

虽然浓硫酸的催化效果很好,但是以其作为催化剂进行液化时,原料容易炭化结焦,所以选定催化效果同样很好但相对不易炭化结焦的甲烷磺酸作为最优催化剂。

2.3 单因素试验

2.3.1 反应温度对油菜秸秆液化效果的影响

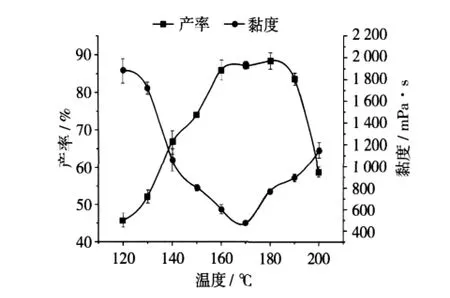

油菜秸秆液化得率和粗产物黏度随反应温度的变化曲线如图2所示。

图2 反应温度对油菜秸秆液化得率和产物黏度的影响

由图2可以看出,在温度为110℃时,液化得率较低;而后当温度在110~160℃之间时,液化得率随温度的升高而快速升高;但在160~180℃之间时,液化得率随温度的升高变化缓慢,趋于稳定;随后液化得率又随温度的升高而逐渐下降。对比黏度与液化得率的曲线,发现黏度与液化得率呈负相关。

试验过程中观察液化产物发现,110℃时,液化产物流动性差,液化产物洗剂后残渣颗粒较大,可以看到未液化的秸秆粉末;随着温度的提高,液化产物开始变得细腻,具有较好的流动性;到180℃时,液化产物虽然也比较细腻,但已经比较黏稠;在200℃时,液化产物明显流动性差,呈现出胶冻状,而且溶解性差。这些现象与图2中反映出的液化得率及黏度的变化趋势较好地吻合。

这种液化得率随反应温度的提高先升高再降低的趋势,是由于这些高分子化合物在热的作用下分解为小分子化合物,随着温度的升高,反应加快,当温度继续升高,伴随着的小分子聚合产生新大分子的反应越来越剧烈,导致液化产物不再呈现流动状,甚至会有少量焦结现象的发生,从而液化得率降低,黏度升高。

因此,综合考虑反应温度的作用,150~180℃是较为适宜的液化温度范围。

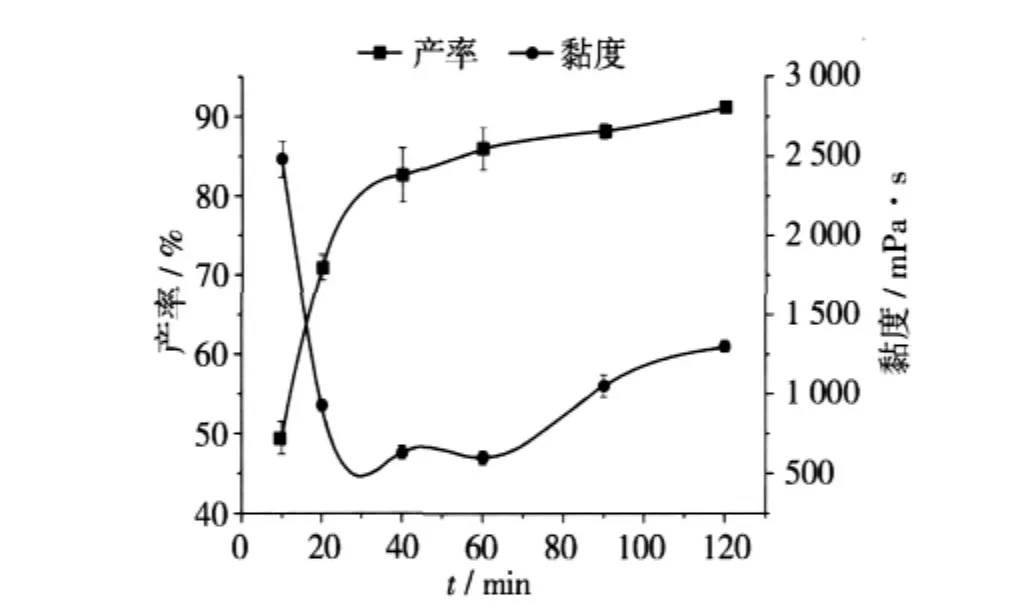

2.3.2 反应时间对油菜秸秆液化效果的影响

油菜秸秆液化得率和粗产物黏度随反应时间的变化曲线如图3所示。

图3 反应时间对油菜秸秆液化得率和产物黏度的影响

由图3可以看出,在液化的过程中,反应时间对液化过程的影响较大。增加反应时间能够提高液化得率,并且在反应初期,液化得率随反应时间的延长增幅较大;但当反应时间过长时,液化得率增长开始变得缓慢。可见在液化后期,仅靠延长反应时间对于液化得率的提高效果不明显。

由图3中的黏度曲线可知,在整个液化过程中产物黏度变化较大,液化反应时间较短时,黏度较高,随着液化时间的延长,黏度先逐渐下降而后又上升。这主要是因为液化反应时间较短时,液化得率较低,残渣含量高,所以黏度大;随着液化反应时间的延长,液化得率升高,残渣含量减少,黏度也随之降低;在液化后期,尽管液化得率仍然较高,但是因为反应时间较长,液化产物在发生降解的同时也开始伴随着小分子缩合反应的进行,所以表现为黏度升高。对比黏度和液化得率的曲线可知,在反应60 min前,黏度与液化得率为负相关;在60 min后,黏度与液化得率为正相关。

因此在试验中,在保证液化得率的前提下,应综合考虑反应时间的影响,反应时间的确定应适度。本研究中,20~80 min是一个较为适宜的反应时间范围。

2.3.3 物料量对油菜秸秆液化效果的影响

油菜秸秆液化得率和粗产物黏度随物料量的变化曲线如图4所示。

图4 物料量对油菜秸秆液化得率和产物黏度的影响

图5 催化剂量对油菜秸秆液化得率和产物黏度的影响

从图4中可以看出,随着物料量的增加,液化得率越来越低,黏度越来越高。而且在物料量10% ~20%之间时,随着物料量的增加,液化得率降低趋势较为平缓,且维持在一个较高的水平,黏度随液化得率的缓慢降低也缓慢上升;当物料量在20% ~30%之间时,随着物料量的增加,液化得率的降低幅度相对较大,黏度随液化得率的快速下降也快速上升。所以随着物料量的增大,产物黏度与液化得率呈现一种负相关的关系。

试验中观察发现,物料量为30%,液化过程中出现较严重的炭化粘壁现象,而且显而易见有未反应秸秆粉末存在于烧瓶内,这主要是物料加入过多,物料蓬松将液化剂吸收,使得液化剂的量不足以使全部的秸秆发生有效反应。同时未反应的秸秆附于烧瓶瓶壁,受热不均,容易炭化。

因此可知,过分的增加物料量并不能提高液化效率。综合考虑液化成本及物料处理量,为节省液化剂,本研究中,物料量较适宜的范围为15%~25%。

2.3.4 催化剂量对油菜秸秆液化效果的影响

油菜秸秆液化得率和粗产物黏度随催化剂量的变化曲线如图5所示。

从图5中可以看出,催化剂量对液化得率的影响较大,可以分为3个阶段:(1)当催化剂用量<3%时,液化得率随着催化剂用量的增加而快速增长;(2)当催化剂用量为3% ~4%之间时,催化剂用量的提高不能对液化得率产生较大的影响,此阶段液化得率趋于稳定,维持在一个较高的水平;(3)当催化剂用量>4%时,随着催化剂用量的提高,液化得率反而有了下降的趋势。对比黏度和液化得率的影响曲线,随着催化剂量的增加,黏度与液化得率大体上呈负相关的关系。

观察液化过程,发现催化剂量较少时,液化反应进行缓慢,液化产物比较粗糙;随着催化剂使用量的增加,产物变的细腻,流动性好;但当催化剂用量为5%时,甲烷磺酸也会因为用量过多从而使碳水化合物发生炭化现象从而使液化产物中固体物质增多,间接导致液化得率的下降。

所以,在试验的过程中应综合考虑催化剂量的作用,催化剂的添加应适量。本试验中,催化剂量较适宜的范围为2.5%~4%。

2.4 二次回归正交旋转组合试验

以EC作为液化剂,甲烷磺酸作为催化剂,分别以反应温度X1、反应时间X2、物料量X3和催化剂量X4这4个因素为影响因子,以液化得率Y为响应值,采用二次回归正交旋转组合设计试验。

2.4.1 回归模型分析

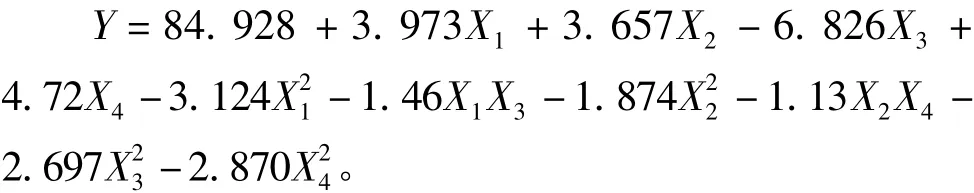

试验设计及液化得率结果见表3。根据表3中的试验数据,应用SAS 8.1软件对所得的数据进行多元回归分析,得到油菜秸秆液化得率与各因素变量的优化回归方程,即回归模型:

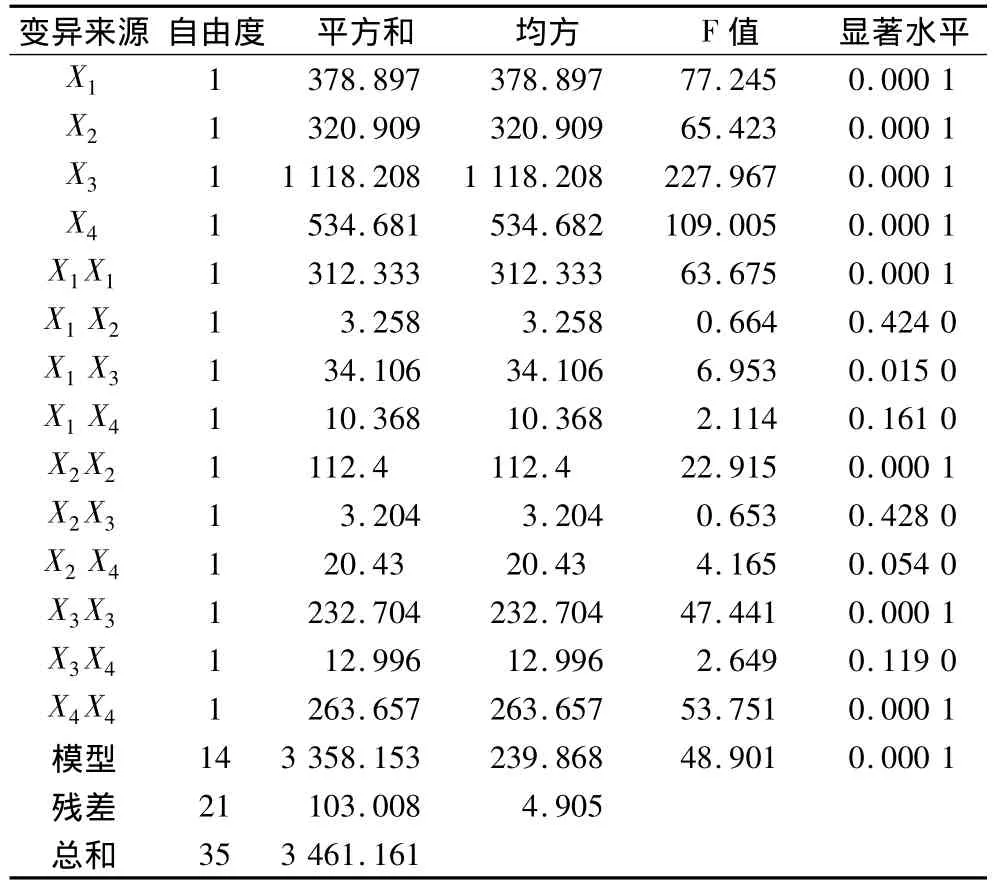

2.4.2 方差分析

对2.4.1中回归模型进行方差分析,结果见表4。

以α=0.10为显著水平,剔除不显著项后,简化后的回归方程如下:

由表4可知,模型P<0.000 1,表明回归模型极显著;一次项二次项均极显著;交互项X1X3显著,说明各试验因子对响应值的影响不是简单的线性关系。液化得率与试验选取的4个因素整体的相关系数为 R=模型平方和/总平方和 =3 358.153/3 461.161×100%=97.02%,表明该模型中 4 个因素对液化得率的影响占97.02%,而其他因素的影响和误差占2.98%。整体分析来看,回归模型拟合程度较好,可以用回归方程对油菜秸秆的液化试验进行预测分析和确定最佳液化工艺。

表3 二次回归正交旋转组合试验设计及结果

表4 回归方程方差分析表

2.4.3 主效应分析

在回归方程中,反应温度、反应时间、物料量、催化剂量这些因素在设计中均经无量纲线性编码处理,因此,方程中各项系数绝对值的大小能直接反映试验因素各项对指标值的影响程度,系数的正负则能反映这种影响的方向。所以,比较方程中X1、X2、X3、X4系数的绝对值的大小,可以知道4个因素对液化得率的影响顺序为:物料量(X3)>催化剂量(X4)>反应温度(X1)>反应时间(X2)。

2.4.4 最佳液化条件优化

根据模型可以知道,当物料量小的时候,液化得率较高。但考虑到物料量过低,易导致成本过高,因此采用约束优化方法,即在优化前确定约束条件:-2≤X1≤2;-2≤X2≤2;-1≤X3≤2;-2≤X4≤2。

针对约束条件,用SAS的岭脊分析得到在约束范围内的最佳液化条件为:Y=Y(X1,X2,X3,X4)=Y(0.517,0.511,-0.895,0.334)=92.89%。将因素编码值换算为实际值可得到最优液化工艺参数组合为:反应温度 165℃,反应时间 70 min,物料量15.5%,催化剂量3.2%。在此条件下,液化得率可达到92.89%。

对最佳液化工艺参数组合进行试验验证,得出最优工艺参数组合下的液化得率为90.31%,与理论值基本一致,拟合较好,说明秸秆液化工艺采用最佳工艺参数组合是合理可行的。测定此最优液化工艺下液化产物的羟基值为477.27 mgKOH/g,说明液化产物中含有大量的羟基,因此可考虑将该液化产物用作合成聚氨酯的原料。

3 结论

3.1 以油菜秸秆为原料,碳酸乙烯酯为液化剂,对催化剂进行初步筛选,最终选择甲烷磺酸作为催化剂。进行了单因素试验,确定了液化工艺中几个关键因素的适宜范围:反应温度150~180℃;反应时间20~80 min;物料量15%~25%;催化剂量2.5%~4%。

3.2 在单因素试验的基础上,通过二次回归正交旋转设计方法和SAS统计分析软件对液化工艺进行优化,得到了液化反应的回归方程预测模型。方差分析表明,此模型极显著。用此模型对数据进行分析和预测,获得最优液化工艺参数组合为:反应温度165℃,反应时间70 min,物料量15.5%,催化剂量3.2%,在此条件下,液化得率可达到92.89%。验证试验得出最优工艺参数组合下的液化得率为90.31%,羟基值为 477.27 mgKOH/g,因此可考虑将该液化产物用作合成聚氨酯的原料。

[1]鞠兴荣,王立峰,袁建,等.双低菜籽粕分离蛋白提取效果优化研究[J].中国粮油学报,2005,20(6):101-105

[2]宋新南,房仁军,王新中,等.油菜秸秆资源化利用技术研究[J].自然资源学报,2009,24(6):984-991

[3]梁凌云.秸秆热化学液化工艺和机理的研究[D].北京:中国农业大学,2005

[4]GB/T 2677.2—1993 造纸原料水分的测定[S]

[5]GB/T 6438—1992造纸原料粗灰分的测定[S]

[6]李资玲,刘成梅,林向阳,等.生物质常压快速液化研究进展及存在的问题[J].农产品加工:学刊,2005,2(32):25 -27

[7]丁伯祥.杨木常压液化的技术研究[D].南京:南京林业大学,2007

[8]任学勇,常建民,苟进胜,等.木质生物质直接液化研究现状及趋势[J].世界林业研究,2009,22(5):62 -65

[9]李巨秀,胡新中,寇玉,等.二次回归正交旋转设计优化燕麦多酚化合物提取工艺[J].食品科学,2009,30(22):197-201

[10]张晓娜,周素梅,王世平,等.二次回归正交旋转组合设计对麦麸中阿拉伯木聚糖酶解工艺的优化[J].食品科学,2008,29(1):141 -145

[11]张斌,郑为完,李积华,等.Alcalase 2.4L FG 酶水解赤豆蛋白工艺及其动力学研究[J].南昌大学学报:工科版,2007,29(1):66 -73

[12]张丽萍,宋大巍,马中苏,等.超声波辅助盐析提取猪小肠中肝素的工艺[J].农业工程学报,2010,26(5):379-384

[13]梁英.黄苓黄酮浸提动力学及浸提工艺研究[D].北京:中国农业大学,2005

[14]李涛,马美湖,蔡朝霞,等.废弃鸡蛋壳中碳酸钙制取丙酸钙的工艺条件[J].环境化学,2010,29(3):508 -512

[15]Tatsuhiko Y,Masako A.Chemical analysis of the product in acid-catalyzed solvolysis of cellulose using polyethylene glycol and ethylene carbonate[J].The Japan Wood Research Society,2007(53):487 - 493

[16]Tatsuhiko Y,Ono H.Rapid liquefaction of lignocellulosic waste by using ethylene carbonate[J].Bioresource Tech-nology,1999(70):61 -67.

Research on Liquefaction Technique of Rape Straw in Ethylene Carbonate

Chang Chenghu Wang Chengming

(College of Food Science and Tech-nology,Huazhong Agricultural University,Wuhan 430070)

Liquefaction of rape straw was studied using ethylene carbonate(EC)as liquefied reagent at the atmospheric pressure,in which ethanesulfonic acid(MSA)was chosen as a catalyst.The effects of temperature,time,the ratio of material/solvent and catalyst/solvent on the liquefaction yield and viscosity of rape straw were investigated.Liquefaction conditions of rape straw were optimized through the quadratic regression design.The result showed that the optimum liquefaction conditions were temperature 165 ℃,time 70 min,the ratio of material/solvent 15.5%and the catalyst/solvent 3.2%.With these conditions,the liquefaction yield was 92.89%.

rape straw,ethylene carbonate,liquefaction,quadratic regression design

S216.2

A

1003-0174(2011)09-0104-06

2010-09-27

常成虎,男,1986年出生,硕士,农产品加工与贮藏

王承明,男,1964年出生,教授,博士,农业资源利用和食品安全