纳米碳化硅复合化学镀镍–磷合金工艺

王秋梅,方玉霞,袁孝友

(1.合肥昌河汽车有限责任公司,安徽 合肥 230031;2.安徽大学化学化工学院,安徽 合肥 230039)

纳米碳化硅复合化学镀镍–磷合金工艺

王秋梅1,*,方玉霞1,袁孝友2

(1.合肥昌河汽车有限责任公司,安徽 合肥 230031;2.安徽大学化学化工学院,安徽 合肥 230039)

以硫酸镍为主盐,次磷酸钠为还原剂,在铁基体上进行了化学镀Ni–P–纳米SiC。研究了镀液温度、pH及硫酸镍质量浓度对镀速的影响,得到较佳工艺条件如下:硫酸镍24 ~ 26 g/L,次磷酸钠20 ~ 35 g/L,柠檬酸10 ~ 20 g/L,醋酸钠10 ~ 15 g/L,丁二酸钠2 ~ 4 g/L,纳米SiC粉体0.6 g/L,pH 4.1 ~ 4.8,温度80 ~ 85 °C。结果表明,获得的化学镀Ni–P–纳米SiC复合镀层为非晶态结构,其耐蚀性远大于化学镀Ni–P合金镀层。

化学镀;镍–磷合金;碳化硅;纳米复合镀层;耐蚀性

1 前言

化学镀是在不通电的情况下,利用溶液中的氧化剂和还原剂在基体材料上进行氧化–还原反应从而沉积出镀层的一种技术。基体上只要与镀液接触得到的地方都能获得均匀镀层,因此,化学镀对形状复杂工件(如带圆孔、内腔、沟槽、拐角或狭缝等的工件)具有特别优势[1-4]。

化学镀Ni–P合金镀层是非晶态结构,与工件基体结合良好,具有较好的耐腐蚀、耐磨损和自润滑性能,强度和硬度较高,在模具增硬、延长模具使用寿命和工件脱模等方面获得了广泛的应用[5-8]。通常,人们在Ni–P合金镀层中复合微米或纳米粉体以提高其耐磨和摩擦润滑性能。与微米颗粒相比,纳米粉体颗粒具有更高的比表面积和更大的剩余原子结合力,能通过化学键力分散在Ni–P合金的晶格中,也能通过化学键力与工件基体键合,或镶嵌到基体表面的缺陷中,从而使镀层与工件的结合力大大提高[9-11]。

复合纳米粉体到Ni–P合金镀层中将改变镀层的表面特性,如耐磨性、硬度、自润滑减摩性、疏油亲水特性等。Ni–P–纳米粉体复合化学镀层的性能取决于所复合的纳米颗粒种类及特性[12-17],如纳米金刚石、SiC、ZrO2等能显著提高镀层的硬度和耐磨性能,纳米TiO2、Al2O3、Si3N4能显著提高镀层的耐磨性及塑性,而纳米AlN能提高镀层的导热性。

本文探讨了温度、pH、主盐浓度对化学镀镍时镀速的影响,得出最优工艺,然后在最优工艺条件下添加纳米SiC进行复合化学镀,并考察了Ni–P、Ni–P–纳米SiC复合镀层的耐腐蚀性能。

2 实验

2. 1 基材

以45钢为基材,规格为50 mm × 20 mm × 1 mm。

2. 2 工艺流程

打磨—碱洗—水洗—酸洗—水洗—活化—水洗—化学镀镍—水洗—热风吹干。

2. 3 除油液配方及工艺条件

2. 4 酸洗液配方及工艺条件:

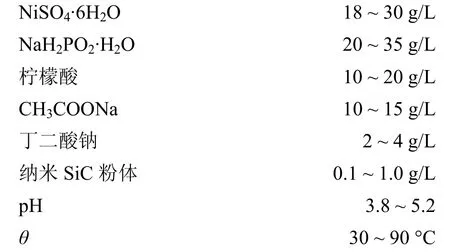

2. 5 化学镀镍工艺条件

2. 6 镀速的计算

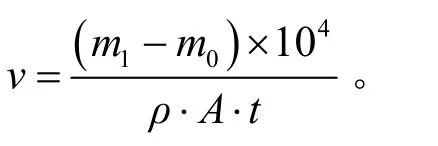

用梅特勒–托利多仪器(上海)有限公司的 PL203型分析天平准确称量试样施镀前后的质量,按下式计算镀速:

式中:v为镀速,单位μm/h;m1为试样镀后质量,m0为试样镀前质量,单位g;ρ为镀层密度,取7.8 g/cm3;A为试样镀覆面积,单位cm2;t为施镀时间,单位h。

2. 7 盐雾试验

将镀件置于北方利辉试验仪器设备有限公司的YWX/Q-750型盐雾试验仪中,所用溶液为w = 3.5%的氯化钠溶液,记录室温下出现腐蚀点的时间。

2. 8 镀层结构分析

用丹东射线仪器厂的Y-4Q型X衍射仪观察镀层的晶体结构。

3 结果与讨论

3. 1 温度对沉积速率的影响

化学镀镍的基本原理是还原剂在基体表面分解并释放出活性氢,使镍、磷得到电子被还原。还原剂的分解需要一定的能量,当外界供给能量低于分解活化能时,则还原剂不分解;当供给能量太大时,还原剂将快速分解。常规化学镀镍的能量主要来自于人为加热,一般温度控制在80 ~ 90 °C。

当镀液pH为4.1时,温度对沉积速率的影响如图1所示。从图 1可以看出:起初,随温度升高,沉积速率缓慢上升;50 ~ 85 °C范围内,沉积速率随温度升高而快速上升;温度大于85 °C后,沉积速率随温度升高而减慢上升;90 °C后,镀液不稳定,颜色逐渐变暗,镀槽壁上和底部出现了镍–磷合金镀层,有大量氢气析出。因此,温度控制在80 ~ 85 °C较为适宜。

图1 温度对沉积速率的影响Figure 1 Effect of temperature on deposition rate

3. 2 pH对沉积速率的影响

由化学镀镍机理可知,次磷酸钠的析氢速率决定了镀层的沉积速率。镀液pH可以影响到次磷酸钠的析氢速率,因此,pH也是影响镍磷合金沉积速率的重要因素之一。

其他条件不变,反应时间为1 h,镀液温度分别为81、85和90 °C时,pH对沉积速率的影响如图2所示。

图2 pH对沉积速度的影响Figure 2 Effect of pH on deposition rate

从图2可以看出,随着镀液pH的增大,镍–磷合金镀层的沉积速率增大。但pH太高时,溶液稳定性下降。因此,镀液pH控制在4.1 ~ 4.8较为适宜。

3. 3 硫酸镍(主盐)对沉积速率的影响

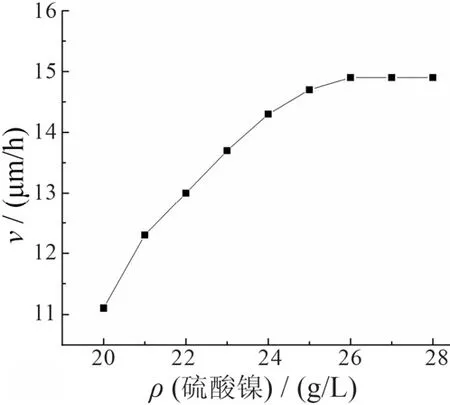

保持其他条件不变,在镀液温度85 °C,反应时间1 h,pH为4.1的条件下,硫酸镍对沉积速率的影响如图3所示。

图3 硫酸镍质量浓度对沉积速率的影响Figure 3 Effect of mass concentration of nickel sulfate on deposition rate

化学镀镍中,硫酸镍(主盐)浓度是影响沉积速率的重要因素,次磷酸钠主要提供活性氢,起还原作用。从图 3可以看出,随着硫酸镍质量浓度的增大,镀层沉积速率加快;当硫酸镍质量浓度大于26 g/L后,镀层沉积速率变化不大。因此,硫酸镍控制在24 ~ 26 g/L较为适宜。

3. 4 镀液稳定性

化学镀镍溶液中添加纳米粉体后,镀液的稳定性会发生变化。当纳米SiC添加量分别为0.1、0.2和0.5 g/L时,超声分散后出现粉体下沉的时间依次为21、10和9.5 h。由此可见,向常规镀液中添加纳米SiC后,镀液的稳定性下降,且纳米SiC添加量越大,镀液稳定性越差。

镀速与镀液循环使用次数的关系如图4所示。

图4 镀速与镀液循环使用次数关系Figure 4 Relationship between deposition rate and bath recycling times

从图 4可以看出,不加纳米粉体的普通镀液,镀液可以循环使用10个周期以上;添加纳米SiC后,镀液的稳定性只能达到 3个周期左右。镀液稳定性是复合化学镀的关键,纳米SiC添加量控制在0.6 g/L较为适宜。

3. 5 镀层耐腐蚀性能

室温下,用w = 3.5%的NaCl溶液浸泡Ni–P合金镀层和Ni–P–纳米SiC复合镀层,以镀层出现第一个腐蚀点的时间长短来比较镀层耐腐蚀性能。镀层的耐腐蚀性性能列于表1。

表1 Ni–P合金镀层和Ni–P–纳米SiC复合镀层的耐腐蚀性能Table 1 Corrosion resistance of Ni–P alloy and Ni–P–nano-SiC composite coatings

从表 1可以看出,在镀层厚度相近的情况下,添加纳米SiC的镀层的耐腐蚀性能远高于普通镀层的耐腐蚀性能,这可能是由镀层中的SiC纳米粉体改变了镀层结构,形成了非晶的弥散结构,分散了腐蚀电流,降低了腐蚀速率而造成的。

3. 6 镀层结构

Ni–P–纳米SiC复合镀层的XRD谱如图5所示。

图5 Ni–P–纳米SiC复合镀层的XRD谱图Figure 5 XRD pattern of Ni–P–nano-SiC composite coating

从图5可以看出,Ni–P–纳米SiC复合镀层为非晶结构。这种非晶结构能避免晶界腐蚀,从而提高了其耐腐蚀性能。

4 结论

(1) 升高温度和提高镀液pH均能提高沉积速率,但温度、pH太高会使镀液的稳定性下降。增大硫酸镍质量浓度也能提高沉积速率,但影响不大。

(2) 添加纳米SiC会降低镀液的稳定性。

(3) 根据实验结果,综合考虑各种影响因素,得到较佳的复合化学镀镍溶液组成及工艺条件如下:

[1] 翟金坤, 黄子勋. 化学镀镍[M]. 北京: 北京航空学院出版社, 1987.

[2] 李卫清, 曹建树. 高稳定性化学镀镍磷合金工艺研究[J]. 新技术新工艺, 2006 (11): 42-43.

[3] 郭艳婷, 李建三. 镁合金化学镀镍工艺的研究[J]. 电镀与环保, 2006, 26 (6): 23-25.

[4] 李松梅, 关山, 胡如南. 高速高稳定性化学镀镍工艺[J]. 材料工程, 1998 (7): 30-33, 43.

[5] 张清辉. 模具材料及表面处理[M]. 北京: 电子工业出版社, 2002: 120-140.

[6] 李春露. 化学镀镍的工业应用[J]. 表面工程资讯, 2005, 5 (2): 1-2.

[7] 沈伟, 沈晓丹, 张钦京. 化学镀镍行业近年的发展状况[J]. 材料保护, 2007, 40 (2): 50-54.

[8] 邹建平, 刘贤泽, 邢秋菊, 等. 中低温化学镀镍工艺的新进展[J]. 电镀与涂饰, 2009, 28 (5): 23-26.

[9] 张新, 孙根生, 龙民, 等. 稀土对Cr(III)电镀、镀Cu及Ni–P–SiC复合镀的影响[J]. 稀土, l996, 17 (1): 42-45.

[10] 徐滨士, 梁秀兵, 马世宁, 等. 实用纳米表面技术[J]. 中国表面工程, 2001, 14 (3): 13-17.

[11] 闫洪. 化学复合镀的应用与发展[J]. 国际表面处理, 1998 (1): 32-37.

[12] 马洪芳, 陈慎豪, 田芳, 等. 镍–磷/金纳米粒子复合化学镀层的研究[J].山东大学学报(理学版), 2006, 41 (5): 124-128, 143.

[13] 张永忠, 孙克宁, 姚枚. 化学镀 Ni–P–PTFE的工艺及性能[J]. 功能材料, 1999, 30 (1): 88-90.

[14] 黄新民, 吴玉程, 郑玉春. 纳米功能复合涂层[J]. 功能材料, 2000, 31 (4): 419-420.

[15] 穆欣, 凌国平. 钢铁表面纳米Al2O3复合化学镀镍的研究[J]. 表面技术, 2006, 35 (2): 43-45, 59.

[16] SHRESTHA N K, HAMAL D B, SAJI T. Composite plating of Ni–P–Al2O3in two steps and its anti-wear performance [J]. Surface and Coatings Technology, 2004, 183 (2/3): 247-253.

[17] CHEN C K, FENG H M, LIN H C, et al. The effect of heat treatment on the microstructure of electroless Ni–P coatings containing SiC particles [J]. Thin Solid Films, 2002, 416 (1/2): 31-37.

Process of electroless Ni–P–nano-SiC plating //

WANGQiu-mei*, FANG Yu-xia, YUAN Xiao-you

The electroless Ni–P–nano-SiC plating was carried out on iron using nickel sulfate as main salt and sodium hypophosphite as reducing agent. The effects of mass concentration of nickel sulfate, bath temperature and pH on deposition rate were studied. The optimal process conditions are as follows: nickel sulfate 24-26 g/L, sodium hypophosphite 20-35 g/L, citric acid 10-20 g/L, sodium acetate 10-15 g/L, sodium succinate 2-4 g/L, nano-SiC 0.6 g/L, pH 4.1-4.8 and bath temperature 80-85 °C. The results showed that the Ni–P–nano-SiC composite coating is amorphous and has a much higher corrosion resistance than a Ni–P alloy coating.

electroless plating; nickel–phosphorus alloy; silicon carbide; nanocomposite coating; corrosion resistance

Hefei Changhe Automobile Co., Ltd., Hefei 230031, China

TQ153.2

A

1004 – 227X (2011) 01 – 0030 – 04

2010–06–28

2010–08–18

王秋梅(1986–),女,安徽合肥人,本科,助理工程师,主要从事汽车涂装工艺研究。

作者联系方式:(E-mail) jhhua.w23@hotmail.com。

[ 编辑:吴定彦 ]