宝钢大口径直缝焊管中工具连接架的制造

左开红 王国成 杨支超

(山西太原重型机械集团有限公司,山西 030024)

宝钢大口径直缝焊管工程(UOE 项目)用于生产∅508 mm~∅1 422.4 mm(20″~56″)大口径直缝埋弧焊管。其轧制管长为6 m~18.3 m,最大管重可达26 t。UOE 工程为国内第一条此类生产线,制造过程完全按照德国现行标准执行,该项目由德国SMS MEER 公司设计并监制,我公司与一重集团公司合作制造。我公司负责UOE 工程中1~5 区各部设备制造及装配调试,主要设备包括:钢板上料区设备、引弧板焊接区设备、铣边区设备、预弯机、U 成型机、U 成型机工具、水压机设备等关键设备。

1 UOE 中U 成型机成型原理

U 成型机区为UOE 项目成形标段的一个分区,U 成型机装配后宽度为13 957 mm,长度23 500 mm,高度11 772 mm,总重量为968 617 kg,工作时U 成型机的垂直压机的工作行程为1 400 mm。U 型机区主要包括支座、主压机、侧弯机、辊台、顶起装置、连锁装置、支承装置、对中装置、辊轮输送机、检测装置、工具连接架、工具、工具更换装置、平台、梯子以及液压、润滑、气动、控制各个管路。

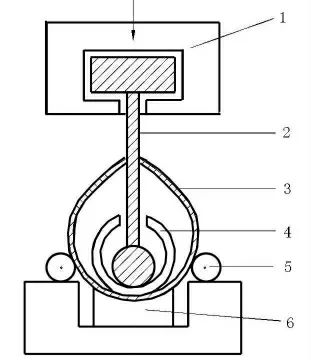

U 成型机工作原理为:当钢板进入U 成型区后,首先对钢板对中,然后上压梁开始垂直下压,直到钢板被夹在模具和支撑柱间。在这个位置,辊道被往下压,这时侧弯梁带动侧弯辊向中间推压钢板,钢板就成形为U 型。当侧辊松开后,压梁提升到开始位置。同时,U 型管坯被提升到出口辊道的高度,成形好的U 型管坯被送出U 成型机。U 成型机工作原理图见图1。

2 U 成型机中工具连接架的加工

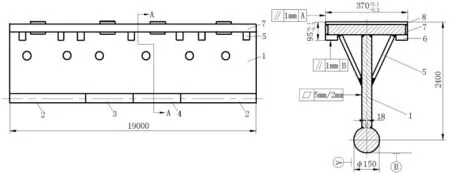

宝钢UOE 项目中,U 成型机的工具连接架起连接上压梁与工具、传递压力的作用,是U 成型机中最为关键的零件,其外形:长(19 000 mm)×宽(370 mm)×高(2 500 mm),图纸加工精度要求高:厚60 mm 长19 000 mm 的钢板长度方向直线度<1 mm,平面度<5 mm,加工平面与焊前加工好轴的平行度<1 mm。

2.1 焊接及加工制造的难点

由于工具连接架刚性差,零件超长,加工制造困难。如图2 所示,其难点如下:

图1 U 成型机工作原理图Figure 1 Functional diagram of U shape forming machine

(1)零件太长太薄,件1 焊接时热胀冷缩不均匀,易造成旁弯;

(2)件2、3、4 轴为焊前加工到尺寸的零件,焊接后难以保证与其他平面的形位公差;

(3)加工装夹困难。如平放加工,容易装夹,但变形严重,下挠24 mm 左右;如立放加工,加工装夹困难,加工时容易产生振动;

(4)精度要求高,形位公差以及尺寸公差难以保证,保证零件质量困难大。

针对以上难点问题进行分析、研究,认为其工作状态为零件立放,安装基准为A 平面及370-0.1-0.2mm 的平面,因此焊接和加工过程中零件也应立放,以安装基准定位。

2.2 焊接及加工过程中的方法

图2 工具连接架示意图Figure 2 Schematic drawing of tools connecting support

为保证零件的加工精度,在零件加工前,我们制定了合理的焊接以及加工方法,防止零件在焊接时热胀冷缩不均,造成旁弯变形情况。具体方法如下:

(1)首先将件1 钢板矫平,误差≤2 mm;矫平后,将件1 钢板对接;

(2)清理场地,准备平台,在平台上划线390 mm 两条平行线,将件7(与件8 提前焊接好)按线找齐平放在平台上;

(3)找件7 的中心线,将件1 与件7 焊接。焊接时为防止热胀冷缩不均,造成变形,侧面用方钢及顶丝支撑,保证件1 与件7 按正确位置焊接,装夹方法如图3。

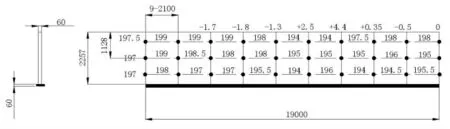

(4)装夹后用气体保护焊机两面同时焊接,并每隔2 100 mm 用经纬仪随时检测在长度方向和垂直方向的变形情况,确保件1 焊后平面度≤3 mm。如果变形>3 mm,采用两侧不均匀的焊角高焊接及用顶丝进行纠正,最终保证图4、图5 所示的精度,使件1 在19 000 mm 的长度方向直线度<5 mm;

将检测数据标注在零件上,然后将件5、件6焊好。

图3 装夹方法示意图Figure 3 Schematic drawing of fixture method

图4 长度方向检测数值Figure 4 Inspection value along length direction

图5 垂直方向检测数值Figure 5 Inspection value along vitical direction

(5)件1 与件5、6、7、8 焊接好后,转至龙门铣床进行加工宽的槽,转运时同样采用立放。将工件自然状态下放置于平台上,利用方箱及其上的光孔,采用侧拉紧进行装夹,装夹后按工件上标注的数据进行找正,保证宽的槽与件1 钢板的平行度,加工时采用合理的切削用量。加工装夹方法如图6 所示。

图6 加工装夹方法示意图Figure 6 Schematic drawing of fixture method for manufacturing

图7 检查数据结果Figure 7 The results of inspection value

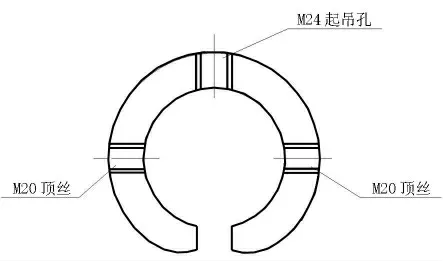

(7)吊装件2、件3、件4 中的圆钢,为防止吊装时轴弯曲碰伤,采用专用的吊具进行起吊,将轴2、3、4 依次吊装在槽中,如图8 所示。

(8)吊装后检查∅150 mm 圆棒的水平高度和旁弯,为找准垂直最高点和水平最高点,用小V型块和框式水平仪进行找正,如图9 所示。

找正后中间部位低1.2 mm,为满足正常使用及形位公差,受力均匀,采用下面加垫片调整,使高度误差≤0.35 mm,旁弯≤5 mm。

(9)将件2、件3、件4 焊在件1 上,焊接时须采用4 人同时用同样的焊接规范焊接,断焊第一遍后再次检查高度误差,保证高度误差≤0.5 mm,并保证满焊后水平误差≤0.8 mm,检查数据结果如图10 所示。

(10)零件翻身圆棒向下,并在龙门铣上用经纬仪找正侧面,使符合图10 的精度;用高精度的水准仪找正V 型块的上平面,误差≤0.8 mm,找正后加工序号6 和序号8。加工时采用合理的切削用量,保证平面度和光洁度。装夹方法如图11所示。

图8 专用吊具示意图Figure 8 Schematic drawing of specific lifting device

图9 找正方法示意图Figure 9 Schematic drawing of centering method

图10 高度方向检查数据结果Figure 10 The result of inspection values along height direction

图11 装夹方法示意图Figure 11 Schematic drawing of fixture method

3 结论

通过对零件的使用情况以及精度要求进行分析,选择合理的焊接方法、装夹定位方法以及合理的加工方法,保证了工具连接架顺利加工完成。加工后的形位精度以及尺寸精度完全符合图纸要求,顺利通过了SMS 监造人员的联检。