基于NASTRAN 矫直机机架的有限元分析

王晓璐 田雅琴 黄庆学 王志飞

(1.太原科技大学材料科学与工程学院,太原 030024;2.太原科技大学机械电子工程学院,太原 030024)

机架是矫直机的主要部件之一,当矫直机工作时,机架承受着全部载荷,机架的强度和刚度直接影响着产品的产量和质量。机架的受力较复杂,除受钢管矫直时产生的矫直力载荷外,还受拉紧螺栓的预紧力,传动系统产生的力等。因此,矫直机机架变形情况复杂,对产品质量的影响也难以预测。如果用传统的材料力学方法来计算机架的强度和刚度,需要对机架进行较大的力学模型简化,计算结果的失真性也较大。因此,如何精确计算矫直机机架的强度和刚度成为控制产品质量的关键。一些学者针对受力变形进行了一些研究,建立了三维有限元模型进行有限元仿真分析[1~8],但是与本文中所涉及到的受力部件的承受载荷状况有所不同,所以本文结合现代计算机技术和数值模拟的方法,利用有限元软件NASTRAN 建立有限元仿真模型,展开对矫直机机架强度刚度精确求解的探索。

1 矫直机机架有限元模型的建立

1.1 材料本构模型的建立

在材料的受力变形过程中,影响变形的因素有温度,应变及应变率。所以,构建材料本构模型的关键是如何选用合理的材料本构模型来准确反应材料的变形过程,因此根据幂强化法则建立材料的本构方程如下[9]:

1.2 仿真实验的相关参数设置及网格划分

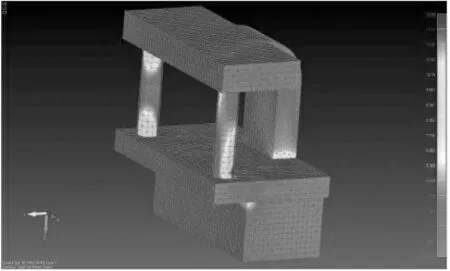

本文采用三维软件Pro/E 对矫直机的机架进行三维实体模型的创建,如图1 所示,然后将三维模型转存成.x_t 格式的文件,导入到FEMAP 中进行有限元分析的前处理。机架各组成部分的物理性能参数如表1 所示。

图1 矫直机机架三维实体模型Figure 1 Three-dimensional solid model of straightener frame

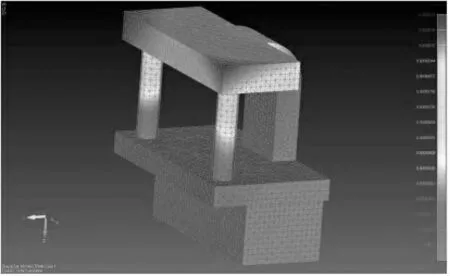

在划分网格时,定义单元类型为8 节点SOLID 四面体单元。这种类型的单元用于仿真3-D实体结构。它可以分析大变形、大应变、塑性及屈服问题。而对模型的形状没有特殊要求,且分析结果精确度更高。使用自由网格对装配体进行划分。机架的总单元数为302 682 个,节点总数190 856 个。机架单元划分,如图2 所示。

1.3 仿真实验的约束的添加

根据矫直机机架的安装情况及矫直过程中的实际受力情况,矫直机机架底面靠地脚螺栓联接地面,此处为刚性约束,在NASTRAN 中用fix 命令固定,在此表面施加X、Y、Z 三个方向位移为零的约束。

表1 机架各组成部分材质物理性能参数Table 1 Physical property parameters of every component of frame

图2 矫直机机架有限元模型Figure 2 Finite element model of straightener frame

1.4 仿真实验的载荷添加

在仿真实验中,矫直机机架上加载的载荷需要在现场测试,加在矫直机机架上的载荷采用的是现场实测载荷的平均值,分别在上机架安装的第一、二、三矫直辊的空腔上加载。矫直力的大小分别为74 548.11 N、149 096.21 N、74 548.11 N。但是考虑到矫直机上机架的实际结构为圆面圆心有压下螺栓的安装孔,故采用施加均布载荷,依次为183 616.027 Pa、367 232.054 Pa、183 616.027 Pa。机架模型加载后,如图3 所示。

2 有限元计算结果分析

定义单元属性为三维实体单元之后,将材料的物理性能和三维实体单元关联起来;提交分析并设置分析参数,分析类型为单工况的线性静态分析,设置好后FEMAP 将模型提交给NASTRAN进行计算。计算完成后,NASTRAN 会输出.op2和.xdb 文件作为FEMAP 的输入,FEMAP 可以读入结果和进行结果的后处理。通过查看应力场和位移场,可以确定矫直机机架的应力分布和变形趋势,据此可做出矫直机机架的应力分布图和位移云图,如图4、图5 所示。

2.1 矫直机机架等效应力分析

由矫直机机架应力分布图可以得出矫直机机架等效应力的最大值为12.5 MPa,同时可以得到如下其分布规律如下:

(1)矫直机上、下架体等效应力主要为压应力,在上、下架体主体与各自的伸出支撑臂连接区域表现为拉应力,且有应力集中出现。

图3 矫直机机架加载模型Figure 3 Loading model of straightener frame

图4 矫直机机架的应力分布图Figure 4 Stress pattern of straightener frame

图5 矫直机机架位移云图Figure 5 Displacement nephogram of straightener frame

(2)矫直机机架立柱内侧的等效应力略大于外侧。内侧应力最大区域在上端与上架体连接处下方,立柱两端为压应力,立柱外侧应力沿Y 轴负方向由压应力逐渐变化为拉应力且逐渐增大。

(3)矫直机机架中的弓形架内侧的等效应力沿Z 轴正方向由大逐渐减小。机架的最大等效应力出现在下架体与立柱的连接处,其等效应力最大为:σeqv=12.5 MPa,虽然处于安全状态,但是此处是危险点。

2.2 矫直机机架变形分析

矫直机机架的变形主要发生在垂直的Y 方向和Z 方向,水平X 方向基本上不变形。上架体向下弯曲,中间变形最大,两端变形较小。下架体向上弯曲,但其变形很小。两立柱均产生向内侧弯曲且立柱随上架体向Z 正方向倾斜,变形程度较小。弓形架上半部分产生向Z 正方向的弯曲,并产生Y、Z 正方向的位移,弓形架下半部分基本不发生变形。机架Y 方向的最大位移为0.155 6 mm,机架Z 方向的最大位移为0.150 2 mm。

3 实验及结果比较

为了验证有限元分析结果的准确性,本文采用实验的方法对有限元的分析结果进行了验证。实验采用电测法在机架的立柱Ⅰ应力较大处贴电阻应变片1 片,并贴3 片温度补偿片,组成单臂电桥进行测量。表2 是机架应力实测结果与理论计算应力结果对比表。从表中可以看出:实测结果与有限元仿真分析的结果很接近,从而证明了有限元模型的正确性和合理性。

表2 机架应力实验结果与有限元分析结果对比表Table 2 Comparison table between stress test result and finite element analysis result of frame

4 结论

本文采用有限元分析软件NASTRAN 对矫直机机架强度刚度进行了有限元仿真分析,并对机架应力进行测试。将有限元计算结果与实测结果进行了分析对比,验证了有限元分析结果的合理性和准确性。由以上分析可以得到如下结论:

(1)矫直机机架的最大等效应力出现在下架体与立柱的连接处,在矫直机机架的设计或改进中,应该考虑加强该处的设计强度。

(2)矫直机机架的变形主要发生在垂直的Y方向和Z 方向,这两个方向不是引起加工误差的敏感方向,所以不会对产品的质量造成影响。

(3)矫直机机架应力的实测值与有限元分析值比较接近,证明机架模型的简化是合理的,有限元分析模型的建立和分析结果是正确的,对矫直机机架的设计和改进有指导意义。

[1]周振宇,王立萍,曾庆辉,徐泽宁.斜辊矫直机主传动联轴器的有限元分析[J].机械设计与制造,2007(9):52-53.

[2]程文强,陈于果.GYQ-560 型油管钳开口齿轮及壳体的有限元分析[J].石油机械,1983,(06).

[3]程咏华,姜修尚.采煤机摇臂壳体的实验应力分析[J].煤矿机械,1989,(07).

[4]洪宗跃,吴桂忠.子午线轮胎有限元分析第5 讲轮胎胶料有限元分析的材料参数实验[J].轮胎工业,2006,(02).

[5]傅铭旺,罗子健.粘塑性材料成形过程的有限元分析[J].应用力学学报,1991,(03).

[6]崔甫.矫直原理与矫直机械(第2 版).北京:冶金工业出版社,2005:107-112,233-324.

[7]张培庆.高精度管材矫直原理及应用.钢管,2002,31(2):28-30.

[8]王秀军,李强,贾志刚.斜辊钢管矫直机矫直力计算分析.焊管,2002(2):26-28.

[9]Marusich TD,Ortiz M.Modeling and Simulation of High Speed Machining[J].International Journal for NumericalMethodsin Engineering,1995,38:367523694.