抽油机减载器在试采井上的应用

徐健(大庆油田有限责任公司试油试采分公司)

抽油机减载器在试采井上的应用

徐健(大庆油田有限责任公司试油试采分公司)

针对大庆外围油田,特别是海拉尔勘探区块试采井具有试采层位深、地层能量低、渗透性差等特点,研制应用了抽油机减载器。通过分析抽油机减载器的结构及工作原理,推导了减载力的计算公式,对抽油机减载器在试采井的应用效果进行了分析,结果表明,该技术降低了抽油机悬点载荷,增加了泵挂深度,降低了能耗,提高了抽油井系统生产效率,满足了海拉尔油井试采资料录取需要。

抽油试采 减载器 节能应用 海拉尔油田

D O I:10.3969/j.i ssn.2095-1493.2011.03.006

大庆外围油田特别是海拉尔勘探区块试采井具有试采层位深、地层能量低、渗透性差等特点,目前主要试采方式是有杆小泵深抽配套直读压力监测工艺技术,而有杆小泵深抽受抽油机驴头额定载荷、抽油杆抗拉强度和泵效的影响,下泵深度受到一定的限制,造成试采期间对地层产生的回压较大,从而使部分井在试采后期达不到定产要求,不能满足资料录取需要。同时试采期间油管漏失和冲程损失大,泵效低,抽油机能耗高。为了解决油层埋藏深抽油试采问题,研制了抽油机减载器并进行了现场应用,它可以较大地减轻抽油机驴头悬点载荷,加深泵挂深度,降低能耗,提高油井产量和采油速度,满足资料录取要求。

1 抽油机减载器

1.1 抽油机减载器的结构

抽油机减载器的结构见图1,由抽油杆、传液孔、密封活塞、上密封管、呼吸孔、下密封管、减载活塞组成,抽油杆、密封活塞、减载活塞连接在一起,随抽油杆柱一起上下运动。

1.2 抽油机减载器的工作原理

抽油泵抽出的流体从下传液孔进入中空的减载活塞及中空的密封活塞,从上传液孔出来重新进入油管。由于上密封管和减载活塞的封堵,使得上密封管的下端面与减载活塞的上端面之间形成一个中空,这个中空通过呼吸孔与油套环空连通,因此中空的压力与套管环空的压力相同,而减载活塞的下端面与油管内的液体接触,其压力与油管内液柱在该端面处的压力相同。因此减载活塞的上、下端面分别处在套管和油管不同的压力系统中,即减载活塞上、下端面处的压力有一个差值,由该压力差所产生的推力作用在减载活塞的下端面,使其产生一个向上的举升力。当抽油机驴头上行时,减载活塞在举升力的作用下,带动下面的抽油杆随上面的抽油杆柱一起向上运动,从而达到减轻抽油机驴头悬点载荷的目的;当抽油机驴头下行时,减载活塞被其下部的抽油杆带动向下运动,抽油机如此上下往复运动,可减轻驴头悬点载荷,加深泵挂,降低能耗,提高油井产量和采油速度。

1.3 减载力的计算方法

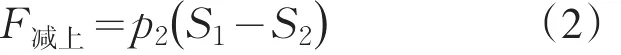

通过对抽油机减载器工作原理的认识,可对减载力进行定量计算,见图2。

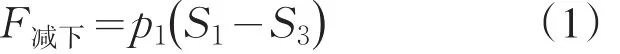

减载活塞下端面受到向上的力为

减载活塞上端面受到向下的力为

密封活塞上端面受到向下的力为

式中:

p1——减载活塞下端面压力,MPa;

p2——减载活塞上端面压力,MPa;

p3——密封活塞上端面压力,MPa;

S1——减载活塞截面积,mm2;

S2——密封活塞截面积,mm2;

S3——抽油杆截面积,mm2。

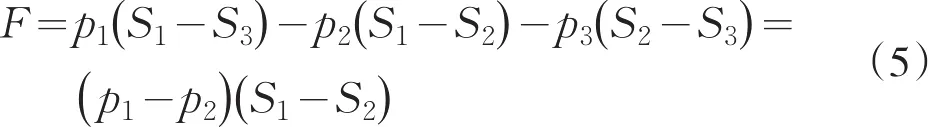

因此,减载力为F=F减下-F减上-F密上

由于减载器长度远小于油井深度,可以认为密封活塞上端压力和减载活塞下端压力相同,即p1=p3,于是减载力计算公式可简化为

当动液面在呼吸孔以上时,

式中:

pc——油井套压;

ρ——井筒液体密度,kg/m3;

h1——减载活塞到井口距离,m;

h2——减载活塞到井筒动液面距离,m。

当动液面在呼吸孔以下时,如果不考虑油套环空中静气柱的压力,则p2=pc,于是减载力为

1.4 抽油机减载器技术参数

抽油机减载器技术指标见表1。

表1 抽油机减载器的规格和技术参数

抽油机减载器的适用范围为:

◇油井套管直径≥139.7 mm;

◇井斜≤45°,减载器下入位置应是斜直井段;

◇油井不出砂或轻微出砂;

◇供液不足、需加深泵挂、动液面较深的油井。

1.5 抽油机减载器下深优化设计

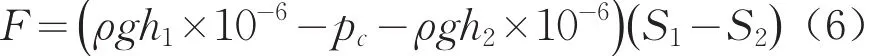

由(6)、(7)式可知,减载力与油井动液面存在着这样的关系:动液面在井口时,减载力为零;随着动液面的逐渐下降,减载力逐渐增加,当动液面到达减载器呼吸孔位置时,减载力达到最大;当动液面在呼吸孔以下时,减载力恒定。同时减载力的大小与减载器所处位置有关,减载活塞以上液柱越高,压强越大,所产生的减载力越大,但是,如果减载活塞的位置太靠下,活塞下部挂接的抽油杆及柱塞的重力可能小于减载力,抽油机下行时,减载活塞阻碍上部抽油杆下行,使抽油机不能正常运行,因此,编制了抽油机减载器下入深度优化设计软件,软件操作界面见图3。通过合理优化泵挂及减载器的下入深度,在满足获得最大减载力情况下,确保下冲程时机杆同步,符合上行快下行慢的节能原理。应用抽油机减载器下入深度优化设计软件,对安装抽油机减载器前后最大静载荷及减载效果进行了对比,见表2。

表2 抽油机减载器应用效果对比

2 现场应用及效果分析

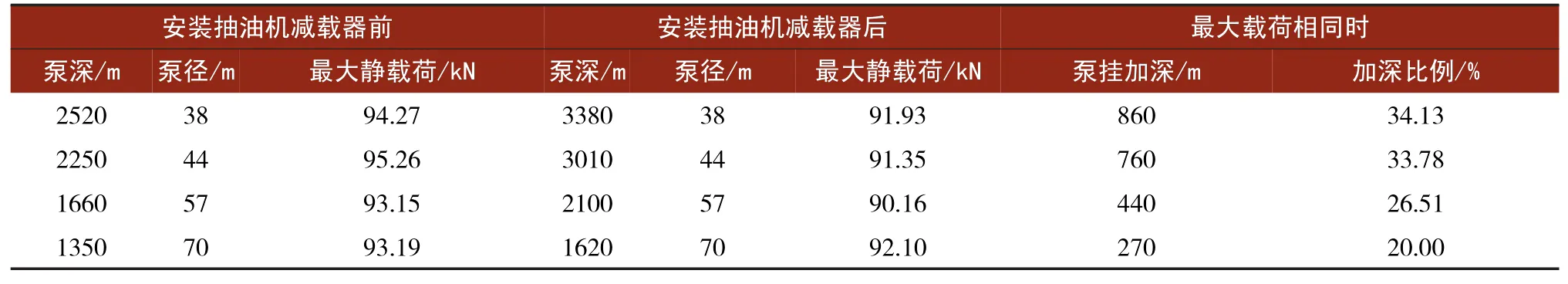

井下试采管柱结构见图4。

井号:X64-64井

井段:2056~2064 m

定产:4.7 m3/d

泵型:ϕ32 mm

抽油机减载器型号:JZQ70-44Ⅰ

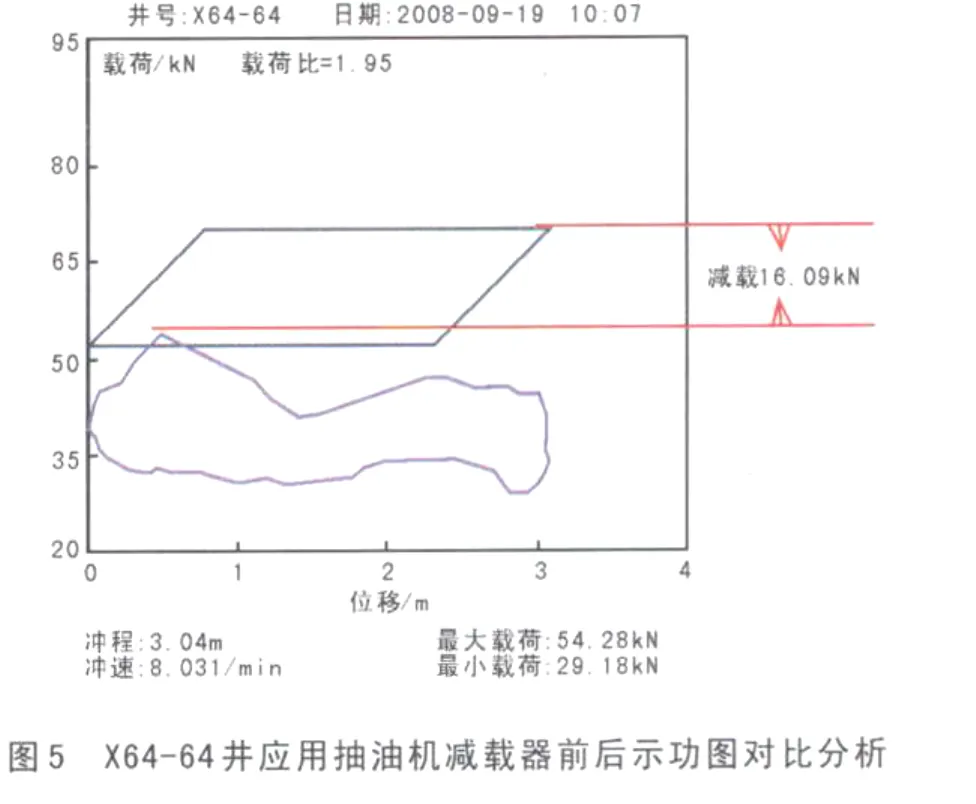

X64-64井应用抽油机减载器前后示功图对比分析见图5,从图中可知该井应用抽油机减载器以后,实测悬点最大载荷54.28 kN,最小载荷29.18 kN,与未安装抽油机减载器时的理论最大载荷70.37 kN相比,驴头悬点减载16.09 kN,减载幅度达到22.9%,实测泵效76%,减载效果明显。

X64-64井抽油机运行参数:冲程S=3 m,冲速N=8次/min,假设实际生产状态下抽油机地面设备有效功率为60%。

应用抽油机减载器后抽油机每冲速可节约做功:

因此节省电动机功率:

X64-64井试采期间抽油机电机累计工作551 h,共节约电能:

3 结论

(1)应用抽油机减载器深抽配套工艺技术,可以大副度降低抽油机驴头悬点载荷,利用现有设备和普通抽油杆实现深抽,大量减少大直径杆的下入比例,进一步降低载荷,减少抽油杆费用,同时增加泵挂深度,满足中深层试采井资料录取需要。

(2)由于减载器减载活塞的助推作用使驴头悬点载荷降低,可以使抽油杆的伸缩弹性变小,减少杆柱伸缩对抽油泵的影响,从而可以提高泵效。

(3)抽油机减载器在增加泵挂深度的同时,降低抽油机驴头悬点载荷,可以降低电动机负荷波动幅度,节约电能,有效提高抽油井的系统效率,降低生产成本,提高经济效益。

徐健,2001年毕业于西南石油学院,工程硕士,工程师,主要从事试油试采生产技术管理工作,E-mail:sc_xujian@petrochina.com.cn,地址:大庆油田有限责任公司试油试采分公司,163412。

2011-03-18)