伺服拖动系统在喇嘛甸油田的适应性分析

张乃亮(大庆油田有限责任公司第六采油厂)

伺服拖动系统在喇嘛甸油田的适应性分析

张乃亮(大庆油田有限责任公司第六采油厂)

游梁式抽油机是油田普遍采用的采油装置,在工作过程中由于上下冲程的载荷不均匀,严重影响了换向机构、减速箱和电动机的寿命和效率,致使系统能耗偏高。针对这一问题提出了伺服拖动系统技术,该技术可以根据油井实际运行状态自动实时调控电动机的机械特性,使之与抽油机的负载变化相互匹配,使拖动装置扭矩输入功率变化趋于平缓,降低油井能耗,提高系统效率。

喇嘛甸油田 游梁式抽油机 伺服拖动 适应性分析

D O I:10.3969/j.i ssn.2095-1493.2011.05.003

目前,喇嘛甸油田共有抽油机井2118口,平均单井系统效率为30.71%,单井能耗为9.68 kW,总能耗占全厂机采井能耗的1/3。针对抽油机井能耗较高的问题,近几年采取了可控硅调压、断续供电、电动机合理匹配以及整体参数优化等技术来降低电能消耗,提高系统效率。以上技术的实施对降低抽油机井能耗、提高系统效率发挥了很大的作用,但是未能从根本上解决抽油机井在抽汲过程中由于载荷不均匀致使能耗依然偏高的现状,而伺服拖动系统可以根据油井实际运行情况自动调节抽油机冲程速率,降低转矩波动,平缓拖动装置的扭矩输入功率变化,降低油井能耗。在电能利用率上,当电动机处于轻载状态时,其功率因数会降低很多,对于交变载荷的机械系统,低功率因数就意味着电能的浪费,伺服拖动系统基于感性控制的功能,可以使电动机功率因数处于0.85以上的较高水平。

1 伺服拖动系统技术原理

伺服系统属于自动控制系统中的一种,是具有负反馈的闭环控制系统,它用来控制被控对象的转角(或位移),使其能够自动、连续、精确地跟踪输入指令[1]。其工作原理是驱动器从外面接收参数信息,将电流输送给电动机,通过电动机扭矩带动负载,负载根据自己的特性进行动作或加速,传感器检测负载的位置,使驱动装置对参数信息值和实际位置值进行比较,然后通过改变电动机电流使实际位置值和参数信息值保持一致[2],见图1。

2 伺服拖动技术适应性分析

2.1 负载转矩柔性匹配

(1)软启动功能

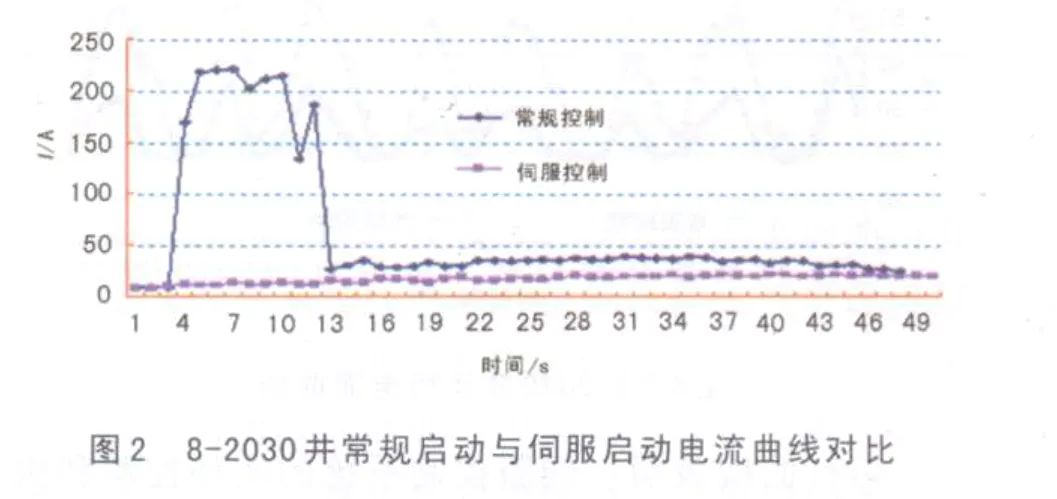

为有效验证伺服控制系统的软启动以及自动调节功能,对8-2030井常规状态以及伺服控制状态的启动电流进行了对比测试,见图2。

启动电流曲线表明:伺服系统可以自动调节启动过程中的运行速度,实现抽油机的软启动,有效降低电动机的启动电流,大大降低启动过程中电动机和机械系统的载荷冲击,实现了大惯性机械负载真正意义上的柔性、平滑启动。该技术特性可以有效解决抽油机井功率匹配过大的问题,从而可以实现降低装机功率、减少电动机自身能耗的目的。

(2)负载转矩柔性调节特性

伺服控制系统根据驱动器接收的参数信息进行识别,然后通过电流控制电动机扭矩来带动负载,自动进行动作或加速调节抽油机井交变载荷的变化,使电动机、变速箱的输入、输出扭矩变化趋于平缓[3]。

对8-2030井在常规运行以及伺服控制运行状态下的扭矩曲线进行了对比测试,见图3。

测试曲线表明:伺服控制系统可以大幅度降低转矩波动,在遇到换向冲击载荷或上冲程载荷时,变速箱和电动机的扭矩输入功率变化趋于平缓,峰值扭矩明显降低,改善了机、杆、泵机械平衡的柔性配合。电动机机械特性与抽油机负载特性的有机结合,有效降低了机械冲击负载对机、杆、泵、变速箱的疲劳损伤,有利于延长设备使用寿命,减少维修作业。

2.2 系统化节能

为有效验证伺服拖动系统化节能效果,对8-2030井运行电流曲线以及能耗数据进行了对比测试,见图4。

运行曲线表明:伺服控制系统的闭环控制和快速响应特性能够在运行过程中根据负载的变化对电动机转矩进行实时调节,合理地协调驱动装置的运行状态,使扭矩输入功率变化趋于平缓,保证抽油机系统运行能耗最低,切实地做到了按需供给,不浪费有用电能;同时伺服系统的软启动特性可以有效解决抽油机井功率匹配过大的问题,实现功率匹配合理,电动机自身耗能最低。

2.3 宽范围无级调速

伺服控制系统可以实现电动机转速在零至额定转速之间任意变速调节,且可以恒转矩输出,在特定工况下可以高于额定转速调速运行,使抽汲参数的调整变得更为方便;而且在一个完整的冲程过程中可以实现上冲程快、下冲程慢或与之相反的工作模式,设置比较便捷。

3 伺服拖动系统应用效果

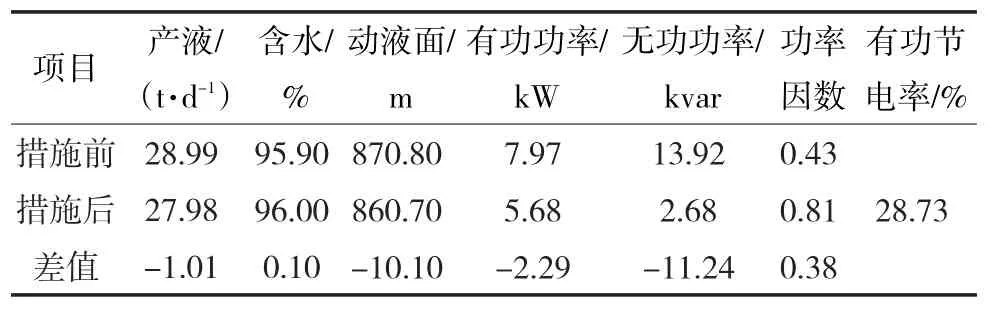

在8-2030井开展了伺服拖动系统的现场应用试验,该井由常态进入伺服拖动系统工作状态后,测试数据对比见表1。

表1 8-2030井试验效果统计

应用伺服拖动系统后装机功率降低了8%,电动机功率因数由0.43提高至0.81,提高了0.38。高功率因数的运行状态,可以大大降低电路损耗。

现场实施后平均单井有功功率由7.97 kW降至5.68 kW,降低了2.29 kW,有功节电率达到28.73%,综合节电率为35.11%,平均单井年节电1.97×104kW·h,投资回收期为53个月。

该技术的应用既有效降低了系统能耗,同时也改善了抽油机交变载荷变化对杆管的机械冲击,延长其使用寿命,减少作业费用。

4 结论及认识

(1)伺服控制系统的闭环控制和快速响应特性对电动机转矩的实时调节,可以合理地协调驱动装置的运行状态,有效降低系统能耗。

(2)软启动功能以及伺服控制功能可以有效降低抽油机井交变载荷带来的机械冲击,使减速箱、电动机输入扭矩趋于平缓,利于保护设备。

(3)伺服控制系统可以使电动机在较高功率因数状态下高效运行,大大降低电能消耗。

[1]戈璜.交流伺服异步电机驱动抽油机的研究[J].石油钻采工艺,2005(4):110-131.

[2]金以慧.过程控制工程[M].北京:清华大学出版社,2000:103-123.

[3]徐小增,秦忆.矢量控制异步电动机的自适应控制和参数辩识[J].电机与控制学报,2002(2).

张乃亮,2003年毕业于中国石油大学(华东),工程师,从事机采井节能工作,E-mail:zhangnailiang@163.com,地址:大庆油田有限责任公司第六采油厂工程技术大队,163114。

2011-05-23)