超滤–纳滤组合工艺回用处理印刷线路板废水的试验

聂凌燕,黄瑞敏*,周晓云,罗强

(华南理工大学环境科学与工程学院,广东 广州 510006)

【三废治理】

超滤–纳滤组合工艺回用处理印刷线路板废水的试验

聂凌燕,黄瑞敏*,周晓云,罗强

(华南理工大学环境科学与工程学院,广东 广州 510006)

印刷线路板生产过程中产生大量的清洗废水,它主要来源于表面研磨清洗和电镀铜、镍、锡清洗等工序,其污染物浓度较低,水量大,回收利用的意义重大。试验采用超滤–纳滤组合工艺回用处理印刷线路板一般清洗废水经化学处理后的出水,研究了不同操作条件下,废水中CODCr、Cu2+和TDS(溶解性总固体)的去除效果及回收率。结果表明,在超滤运行压力为0.2 MPa、进水流量为0.7 m3/h和反冲洗周期为2 h,纳滤膜系统运行压力为0.8 MPa、进水流量1.0 m3/h、进水pH为6 ~ 9和浓水回流比0.5的条件下,在40 d的清洗周期内,组合工艺对CODCr、Cu2+和TDS的平均去除率分别可达91.34%、98.91%和96.72%,平均产水率可达53.65%,处理成本为1.68元/t。

印刷线路板;清洗废水;超滤;纳滤;处理;回收

1 前言

印刷线路板是电子工业的重要部件之一[1],其生产工艺复杂,在不同的生产阶段会有不同的废水产生,且各种废水的成分差异极大[2-4]。根据废水中污染物的种类及其形态,可将线路板废水大致分为含络合铜废水、褪膜蚀刻废水、一般清洗废水以及生产过程中产生的废液。废液中重金属含量高,具有回收利用价值,可交予有许可证的回收商回收。含络合铜废水主要来源于化学镀铜和碱性蚀板过程,含有铜和EDTA、NH4+配合物,COD(化学需氧量)浓度高达2 500 ~ 4 000 mg/L,Cu2+含量高达600 ~ 1 000 mg/L,此类废水必须先通过投加H2O2或Na2S破络,再进行化学沉淀处理。褪膜蚀刻废水主要来源于显影、去膜过程,COD浓度高达4 000 ~ 11 000 mg/L,一般经酸析后加入氧化剂去除大部分的COD,再进行化学沉淀处理。一般清洗废水主要来源于表面研磨清洗以及电镀铜、镍清洗等工序,污染物浓度较低,COD浓度为60 ~ 80 mg/L,Cu2+含量为40 ~ 60 mg/L,一般采用化学沉淀处理。目前广东省政府规定新建、扩建、迁建及原建企业污水排放回用率必须达到60% ~ 65%。为降低废水排放总量,提高印刷线路板行业水的利用率[5],本课题组采用超滤–纳滤组合工艺对印刷线路板废水进行回用处理研究,在分离其中重金属的同时实现废水的回收利用。

含络合铜及褪膜蚀刻废水经过常规的处理后若直接进入膜处理系统,会造成膜污染速度加快,损害膜元件,并且回用成本高、水量小(占总水量的 20% ~30%),因此其回收利用的意义不大。一般清洗废水的量大,占总水量的70% ~ 80%,且污染物浓度低。因此,本文选取一般清洗废水进行回用试验。

2 试验

2. 1 废水水质

本试验废水取自某大型印刷线路板厂一般清洗废水经化学沉淀处理后的出水,具体水质见表1。

表1 试验废水的进水水质Table 1 Characteristics of wastewater used as influent for test

2. 2 分析方法

CODCr,重铬酸钾法;Cu2+,二乙氨基二硫代甲酸钠萃取分光光度法[6];TDS(溶解性总固体),便携式TDS仪法;浊度,便携式浊度计法;SS(悬浮物),重量法。

2. 3 试验方法

以中试试验方式进行,进水流量 1 m3/h。沉淀池出水经泵引入保安过滤器,去除废水中存在的悬浮颗粒物和浊度,以减轻对后续膜处理设备的污染。废水进入储水箱1,经泵引入超滤膜。废水经超滤膜后进入储水箱2,再经高压泵进入纳滤膜。经调试运行,在超滤膜最佳运行条件下,分别调整纳滤膜运行压力、浓水回流比,以研究纳滤膜系统在不同操作条件下对废水中污染物的分离效果以及废水回收效果,并考察长时间运行下污染物的去除情况、回收率变化情况以及膜清洗周期。试验工艺流程如下:

3 结果与讨论

3. 1 超滤出水水质情况

在稳定的进水浓度条件下,考察运行压力、进水流量及反冲洗周期对超滤处理效果的影响。在超滤运行压力为0.2 MPa,进水流量为0.7 m3/h,反冲洗周期为2 h时,超滤出水水质如表2所示。

表2 超滤出水水质Table 2 Characteristics of effluent from ultrafiltration

从表2可以看出,SS和浊度基本被去除。超滤后,出水进入纳滤,超滤出水水质即为纳滤进水水质。

3. 2 运行压力对纳滤去除污染物的影响

在超滤运行压力为0.2 MPa、进水流量为0.7 m3/h,膜反冲洗周期为2 h,纳滤进水流量为1.0 m3/h、进水pH = 6 ~ 9、浓水回流比为0.2的条件下,当进水的CODCr、Cu2+和TDS平均浓度分别为70、4和2 200 mg/L时,考察运行压力对纳滤膜处理超滤出水后 CODCr、重金属离子的去除效果的影响,结果如图1所示。

图1 运行压力对CODCr、TDS和Cu2+去除效果的影响Figure 1 Effect of operation pressure on removal efficiencies of CODCr, TDS and Cu2+

图1表明,CODCr、Cu2+和TDS的平均去除率分别可达90.82%、98.53%和95.77%;随着运行压力的不断增大,纳滤膜对CODCr、Cu2+、TDS的去除率呈升高的趋势。这是因为当膜两侧的驱动压力增大时,水分子更易透过纳滤膜,使得产水中的污染物浓度减少。当压力达到0.8 MPa时,纳滤膜对CODCr、Cu2+和TDS的去除率分别高达91.48%、99.02%和96.26%。当运行压力继续升高时,去除率开始呈下降的趋势。这主要是由于压力的增大,导致盐通量增大[7],使得CODCr、Cu2+、TDS的去除率下降。

运行压力对纳滤膜回收率的影响如图2所示。

图2 运行压力对流量和回收率的影响Figure 2 Effect of operation pressure on recovery rate

图2显示,随着运行压力的增大,回收率不断增加,当压力增至0.8 MPa时,回收率高达58%。此后,随着压力的继续增加,回收率随压力的增加变化不明显。一方面,主要是因为压力的增大,使得膜表面不断增厚的凝胶层阻碍了产水的通过[8];另一方面,压力增大使膜表面污染物浓度升高,形成浓差极化,使膜两侧渗透压升高,膜通量下降。由于长期高压运行会对膜本身造成损害,因此本试验中纳滤膜的适宜运行压力为0.8 MPa。

3. 3 浓水回流比对纳滤去除污染物的影响

在超滤运行压力为0.2 MPa、进水流量0.7 m3/h、反冲洗周期2 h、纳滤最佳运行压力0.8 MPa、进水pH = 6 ~ 9和进水流量1.0 m3/h的条件下,调整纳滤浓水回流比,纳滤膜对超滤出水CODCr、Cu2+和TDS的去除效果及回收率变化情况见图3。

图3 浓水回流比对CODCr、Cu2+和TDS去除效果及回收率的影响Figure 3 Effect of backflow ratio of concentrated water on removal efficiencies of CODCr, Cu2+ and TDS and recovery rate

随着浓水回流比的升高,纳滤膜对 CODCr、Cu2+和TDS的去除率先增后减,回流比从0.2增至0.5时,其去除率分别从 91.48%、99.02%和 96.26%增加至92.03%、99.28%和97.04%。当回流比大于0.6时,去除率随着回流比的增加而开始下降。纳滤膜回收率随着浓水回流比的增加亦呈先增后减的趋势,回流比从0.2增至0.5时,回收率从58%升高至60%。这主要是因为增加浓水回流会减轻浓差极化,增大对膜表面的冲刷作用,因此适宜地提高浓水回流比会提高纳滤膜对污染物的去除率和回收率,但是过大的浓水回流比增大了进水中污染物的浓度和膜两侧的渗透压,加快膜污染,使得去除率和回收率降低。

3. 4 超滤–纳滤组合工艺的运行效果

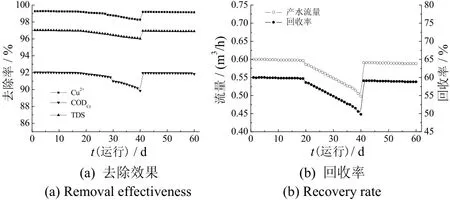

在超滤运行压力为0.2 MPa、进水流量为0.7 m3/h、反冲洗周期为2 h,纳滤膜系统运行压力0.8 MPa、进水流量1.0 m3/h、进水pH = 6 ~ 9、浓水回流比0.5的条件下,持续运行60 d,CODCr、Cu2+、TDS的去除效果及回收率的变化情况见图4。图4表明,膜系统运行20 d后,CODCr、Cu2+和TDS的去除率开始出现缓慢下降,而产水率则明显下降;运行至40 d时,产水率由60%降至49.8%,CODCr、Cu2+、TDS的去除率分别从 92.02%、99.27%、97.04%降至 89.85%、98.28%、96.02%。这主要是因为在膜系统运行的过程中,膜元件不断受到污染,有机物和胶体等污染物吸附和沉积在膜表面,使得产水量和去除率降低。因此,在膜系统运行40 d后,须对纳滤膜进行清洗。膜清洗后基本上恢复性能,产水率、去除率和初期运行时相比略有下降,产水率降至59.1%,CODCr、Cu2+、TDS的去除率分别降至91.96%、99.2%、96.95%。试验数据表明,超滤–纳滤组合工艺对废水中的二价金属离子及CODCr都具有高效的去除效率,在清洗周期内平均产水率可达57.16%,CODCr、Cu2+、TDS的平均去除率分别为91.51%、98.98%和96.71%。

图 4 Cu2+、CODCr和TDS的去除效果及回收率随超滤–纳滤组合工艺运行时间的变化Figure 4 Variation of removal efficiencies of Cu2+, CODCr and TDS and recovery rate with running time of combined UF-NF process

3. 5 纳滤膜清洗

当纳滤膜的产水率降低 10%时,即对纳滤膜进行清洗。本试验中,纳滤膜清洗周期为40 d,采用化学清洗的方式,清洗药剂为0.1%的乙二胺四乙酸二钠和0.1%的氢氧化钠。清洗方式为:先关闭产水阀门,用纯水纳滤15 min,再开启产水阀门纳滤15 min;然后用 0.1%的乙二胺四乙酸二钠和 0.1%的氢氧化钠的混合溶液循环纳滤45 min;关闭膜组件的所有阀门,浸泡15 h,循环纳滤30 min;最后用纯水纳滤30 min。膜清洗后基本恢复性能。

3. 6 经济分析

运行成本主要产生于两台泵所消耗的电费、膜定期清洗所需要的药剂以及膜材损耗费用,电费为1.2元/t,药剂费为0.18元/t,超滤膜和纳滤膜的更换周期为2.5年,膜耗材费为0.3元/t,总运行成本为1.68元/t。

4 结论

(1) 运行压力对纳滤膜去除污染物有较大影响,运行压力增大,纳滤膜对CODCr、Cu2+和TDS的去除率升高。当运行压力达0.8 MPa时,纳滤膜对CODCr、Cu2+和 TDS的去除率分别为 91.48%、99.02%和96.26%,回收率高达58%。

(2) 适宜地提高浓水回流比会提高纳滤膜对CODCr、Cu2+和TDS的去除率。浓水回流比为0.5时,CODCr、Cu2+和TDS的去除率分别为92.03%、99.28%和97.04%,回收率高达60%。

(3) 在超滤膜系统运行压力为0.2 MPa、进水流量为0.7 m3/h、反冲洗周期为2 h,纳滤膜系统运行压力0.8 MPa、进水流量1.0 m3/h、进水pH = 6 ~ 9、浓水回流比0.5的条件下,长时间的运行结果表明,纳滤膜清洗周期为40 d,在清洗周期内平均产水率可达57.16%,CODCr、Cu2+和 TDS的平均去除率分别为 91.51%、98.98%和96.71%。

(4) 超滤–纳滤组合工艺回用处理线路板一般清洗废水经化学处理后的出水,运行成本仅1.68元/t,具有广阔的应用前景。

[1] 陈和祥. 印制电路板生产中油墨废水处理技术研究[J]. 环境科技, 2010, 23 (1): 30-32.

[2] 游震中, 魏江洲, 丁扣林. 印制板废水处理工艺简析[J]. 印制电路信息, 2003 (3): 52-54.

[3] 刘传桂, 宋嬿青, 邵晶. 印刷电路板生产厂的废水(废液)处理[J]. 甘肃工业大学学报, 2002, 28 (1): 121-124.

[4] 吴文, 宫本涛, 袁浩, 等. 印刷电路板生产废水综合治理及回收[J]. 材料保护, 2001, 34 (11): 51-52.

[5] 贾宝琼, 陈晓峰. 印刷线路板废水处理与回用工艺[J]. 电镀与涂饰, 2007, 26 (5): 55-58.

[6] 国家环境保护总局. 水和废水监测分析方法[S]. 4版. 北京: 中国环境科学出版社, 2006.

[7] 王有为. 混凝–纳滤系统在中水回用中的试验研究[D]. 赣州: 江西理工大学, 2008.

[8] 杨兴涛. 纳滤处理电镀废水实验研究[D]. 天津: 天津大学, 2006.

Test of recycle treatment for printed circuit board wastewater by combined ultrafiltration-nanofiltrationprocess //

NIE Ling-yan, HUANG Rui-min*, ZHOU Xiao-yun, LUO Qiang

A lot of washing wastewater is produced from surface grinding as well as electroplating of copper, nickel and tin during the production of printed circuit board (PCB). It is significant to recover the wastewater due to its low contamination and large amount. The effluent from chemical treatment of common washing water produced by PCB manufacturing was recovered via a combined ultrafiltrationnanofiltration (UF-NF) process. The removal of CODCr, Cu2+and TDS (total dissolved solids) and recovery rate in different operation conditions were studied. The results indicated that the removal efficiencies of CODCr, Cu2+and TDS is up to 91.34%, 98.91% and 96.72%, respectively; the average water effluence ratio is up to 53.65% and the treatment cost is 1.68 RMB/t under the conditions of operation pressure 0.8 MPa, water inflow ca.0.7 m3/h and backwashing period 2 h for UF and operation pressure 0.8 MPa, water inflow 1 m3/h, influent pH 6-9, backflow ratio of concentrated water 0.5 for NF during a cleaning period of 40 d.

printed circuit board; washing wastewater; ultrafiltration; nanofiltration; treatment; recovery

College of Environmental Science and Engineering, South China University of Technology, Guangzhou 510006, China

X781.1

A

1004 – 227X (2011) 02 – 0025 – 04

2010–10–23

2010–11–29

聂凌燕(1985–),女,安徽安庆人,在读硕士研究生,主要研究方向为水污染控制。

黄瑞敏,教授,(E-mail) lcmhuang@scut.edu.cn。

[ 编辑:韦凤仙 ]