萃取精馏分离甲基环己烷和甲苯工艺过程的模拟

张春勇,郑纯智,唐江宏,张国华,单万建

(江苏技术师范学院江苏省贵金属深加工技术及应用重点建设实验室,江苏常州213001)

萃取精馏分离甲基环己烷和甲苯工艺过程的模拟

张春勇,郑纯智,唐江宏,张国华,单万建

(江苏技术师范学院江苏省贵金属深加工技术及应用重点建设实验室,江苏常州213001)

利用Aspen Plus流程模拟软件,采用双塔流程,以苯酚为萃取剂,对萃取精馏分离甲基环己烷(MC)和甲苯(MB)的过程进行模拟计算,并用实验验证。考察了萃取精馏塔的萃取剂进料位置、原料进料位置、萃取剂与原料的摩尔比(溶剂比)和回流比等因素对分离效果的影响。在满足MC产品的纯度和收率均达到99%的条件下,模拟优化的结果为:理论塔板数为24块,原料在第17块板进料,萃取剂在第5块板进料,溶剂比3.08,回流比5。模拟结果与实验数据吻合较好,说明采用的模拟方法适用于MC和MB混合物萃取精馏过程的模拟。

Aspen Plus软件;模拟;萃取精馏;甲基环己烷;甲苯

甲基环己烷(MC)和甲苯(MB)是非常重要的精细有机化工原料和有机溶剂[1-3],其混合物作为反应原料和溶剂普遍存在于有机合成、印刷和医药等行业[4-5]。开发经济的分离MC和MB技术具有十分重要的意义。

混合物的常见分离方法有普通精馏、萃取、萃取精馏和膜分离等。常压下纯MC与MB的沸点分别为100.9℃和110.68℃,两者的挥发度差别很小。因此采用普通精馏方法分离MC和MB所需理论塔板数非常多,经济上不合理,也难以操作。萃取精馏操作具有装置相对简单、可立足现有装置改装、处理量大和可连续有效地分离等优点,是最为广泛使用的分离方法之一[6-9]。

本工作采用Aspen Plus流程模拟软件模拟萃取精馏分离MC和MB的工艺过程,并进行了实验验证。

1 模拟部分

1.1 工艺条件和流程

萃取精馏分离MC的工艺条件为:MC和MB混合物的进料量0.702 mol/min,n(MC)∶n(MB)= 1∶1.5,进料温度25℃。要求分离得到MC产品的纯度(摩尔分数,xMC)和收率(YMC)都要大于等于99%。以苯酚为萃取剂。

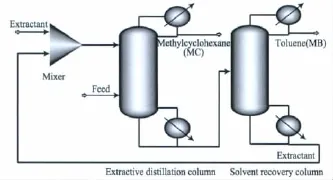

萃取精馏分离MC和MB的工艺流程(见图1)主要包括萃取精馏塔和溶剂回收塔。用萃取精馏塔首先分离出MC,再用普通精馏塔分离MB和萃取剂。

图1 萃取精馏分离流程Fig 1 Flow sheet of the extractive distillation.

萃取剂在萃取精馏塔的上部加入,以使各塔板上的液相中保持一定比例的萃取剂,原料在萃取精馏塔的中部加入。在萃取精馏塔塔顶得到高纯度的MC产品,塔釜排出MB和萃取剂的混合物,送入普通精馏塔。在普通精馏塔塔顶得到高纯度的MB,塔釜得到萃取剂,并通过混合器与新鲜萃取剂混合后返回萃取精馏塔循环使用。

萃取精馏塔和普通精馏塔的理论塔板数均为24块,塔顶冷凝器均为全凝器,全凝器压力均为81.06 kPa,再沸器功率均为2 kW。萃取精馏塔塔釜压力为111.46 kPa;普通精馏塔原料进料位置为第14块塔板,回流比为8。

对萃取精馏塔采用Aspen Plus流程模拟软件进行模拟,应用灵敏度分析模块对萃取剂进料位置、原料进料位置、萃取剂与原料的摩尔比(溶剂比)和回流比进行优化,确定最佳工艺参数。在萃取精馏塔模拟计算结果的基础上,对萃取剂苯酚回收工艺进行模拟计算。

1.2 数学模型

在利用 Aspen Plus流程模拟软件建立工艺流程过程中,选用严格精馏模块 Aspen RadFrac塔模型和混合模块M ixer模型。对于MC-MB非理想物系,活度系数模型选择 UNIFAC模型[10-15]。因此,在模拟计算中采用UNIFAC模型作为汽液平衡的计算模型。

2 结果与讨论

2.1 萃取精馏塔模拟结果

2.1.1 萃取剂进料位置的影响

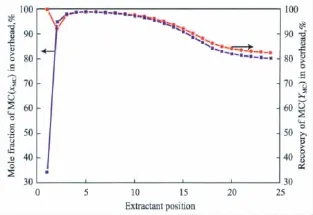

萃取剂进料位置对塔顶xMC和YMC的影响见图2。由图2可见,萃取剂在第1块塔板上进料时,YMC为99.90%,但xMC只有34.68%;当萃取剂进料位置从第2块塔板下移到第5块塔板时,xMC和YMC都逐渐增大;当萃取剂进料位置从第5块塔板下移时,xMC和YMC都逐渐降低。萃取剂进料位置在第5块塔板时,xMC和YMC分别为99.01%和99.00%,均可达到99%的要求,因此选取萃取剂进料位置为第5块塔板。

图2 萃取剂进料位置对萃取精馏的影响Fig.2 Effects of the extractant feed position on the column on the extractive distillation.

2.1.2 原料进料位置的影响

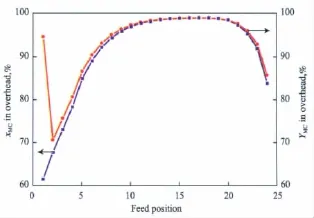

原料进料位置对萃取精馏的影响见图3。

图3 原料进料位置对萃取精馏的影响Fig.3 Effects of the feedstock position on the extractive distillation.

由图3可见,原料在第1块塔板上进料时,YMC为94.68%,但xMC只有61.55%;当原料进料位置从第2块塔板下移到第17块塔板时,xMC和YMC都逐渐增大;当原料进料位置从第17块塔板下移时,xMC和YMC都逐渐降低;原料进料位置在第12~21块塔板之间时对xMC和YMC影响不大;但当原料进料位置偏高或偏低时,xMC和YMC下降较快,这是因为原料进料位置偏高或偏低时,完成精馏任务需要更多的理论塔板,预设的24块理论塔板对原料的分离不够完全,从而导致xMC下降并进而影响YMC。原料进料位置在第17块塔板时,xMC和YMC分别为99.01%和99.00%,均可达到99%的要求,因此选取原料进料位置为第17块塔板。

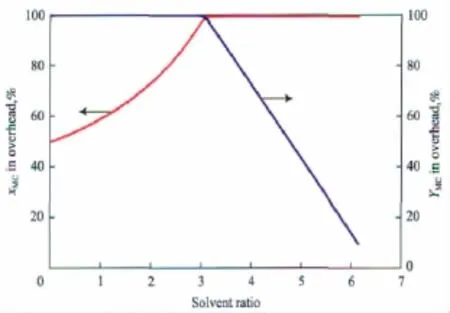

2.1.3 溶剂比的影响

溶剂比对萃取精馏的影响见图4。由图4可见,当溶剂比较小时,虽然YMC较高,但xMC达不到要求,这是由于萃取剂用量少时,没有足够的萃取剂分子与MC作用,使得MC对MB的相对挥发度(α)较小,xMC较低;当溶剂比较高时,xMC较高,但YMC却下降较快,这是由于溶剂比过大时,虽然α较大,但溶剂量大,釜液沸点升高较多,在塔釜加热功率固定的情况下,产生的上升蒸气量减少,不能使易挥发组分充分汽化,导致其随釜液流失较多。若采用较大的溶剂比,萃取精馏塔的液相负荷增大,会阻碍气液相在塔板上的传质,从而使塔板效率降低。提高加热功率可在保证xMC满足要求的情况下提高YMC,但这将增大能耗。当溶剂比为3.08时,xMC和YMC分别为99.01%和99.00%,均可达到99%的要求,因此选取溶剂比为3.08。

图4 溶剂比对萃取精馏的影响Fig.4 Effects of the solvent ratio on the extractive distillation.

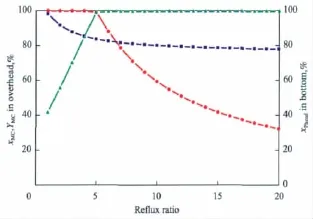

2.1.4 回流比的影响

回流比对萃取精馏的影响见图5。由图5可见,随回流比增大,xMC逐渐增大,但YMC逐渐降低。YMC降低是因为在固定加热功率的情况下,上升蒸气量固定,塔顶冷凝液量亦固定,回流比增大则塔顶馏出物减少,为维持塔物料平衡,塔釜采出量增多,从而带出更多的MC,导致YMC降低。如要增大回流比而保持YMC不变,则需增大加热功率,同时塔径也要增加,则操作成本和设备成本都将增加[16]。若塔项、塔釜采出量不变而加热功率增加时,塔顶冷凝器功率要增加,总能耗增大。由图5还可见,塔釜萃取剂浓度随回流比的增加而减小。减小萃取剂浓度会降低α,所需理论塔板数会增加,同时萃取剂的回收成本会增加。综合考虑,选择YMC、塔内萃取剂浓度和xMC,选择回流比为5较适宜。

图5 回流比对萃取精馏的影响Fig.5 Effects of the reflux ratio on the extractive distillation.Conditions:extractant feed position 5th plate,feedstock position 17th plate,solvent ratio 3.08.

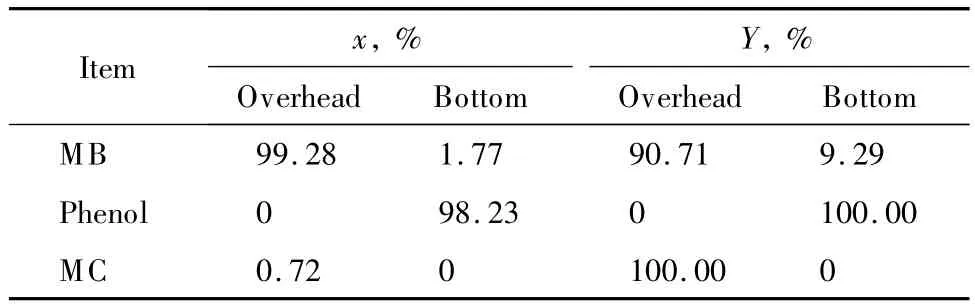

2.2 溶剂回收塔模拟结果

溶剂回收塔的进料量为2.574 mol/min,其中MC 0.002 mol/m in,MB 0.418 mol/min,萃取剂苯酚2.154mol/min,进料温度151.63℃,模拟结果见表1。

表1 溶剂回收塔的模拟结果Table 1 Simulation result for the solvent recovery column

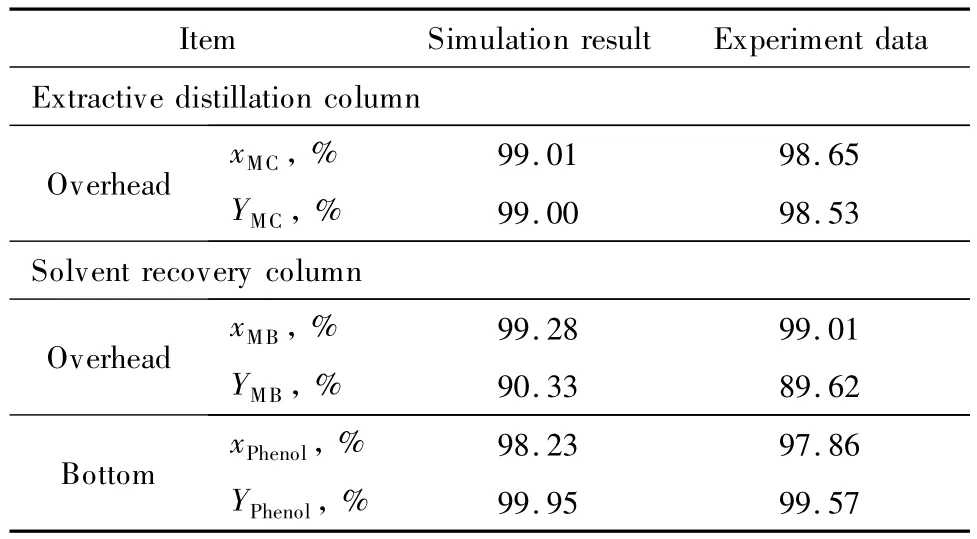

3 验证实验

验证实验在实验室玻璃精馏塔中进行,塔径40 mm,塔身有多个进料口,内装φ6 mm×6 mm的θ丝网填料(天津大学填料研究所),填料高1.5 m。用苯-四氯化碳物系对精馏塔进行标定,测得精馏塔的理论板数为24块。

萃取精馏实验条件为:萃取剂的进料量2.154 mol/min,MC和MB摩尔比为1∶1.5的混合物(原料)的进料量0.702 mol/min,进料温度25℃,塔顶为全凝器,回流比5,原料进料口距填料顶部约100 cm,萃取剂进料口距填料顶部约30 cm,冷凝器压力81.06 kPa,塔釜压力111.46 kPa,再沸器功率2 kW。

溶剂回收实验条件为:塔顶为全凝器,回流比8,萃取精馏塔塔釜液为原料,原料进料口位置距填料顶部约80 cm,冷凝器压力81.06 kPa,再沸器功率2 kW。

实验结果见表2。由表2可见,实验值与模拟值相差不大,说明基于 UNIFAC模型和 Aspen RadFrac塔模型的模拟方法适用于MC和MB混合物萃取精馏过程的模拟计算,并说明模拟结果可靠。

表2 模拟数据与实验数据的比较Table 2 Comparison between the simulation result and the experiment data

4 结论

(1)对MC和MB的混合物进行了萃取精馏模拟及实验验证,以苯酚为萃取剂能有效提高两者的相对挥发度,可用于MC和MB混合物的萃取精馏。

(2)对MC和MB混合物进行萃取精馏的优化条件为:萃取精馏塔为24块理论塔板,原料在第17块板进料,萃取剂在第5块板进料,溶剂比3.08,回流比 5。在此条件下可使 xMC和 YMC分别达到99.01%和99.00%。

(3)萃取精馏的验证实验结果与模拟结果相近,表明基于UNIFAC模型和Aspen RadFrac塔模型的模拟方法适用于MC和MB混合物萃取精馏过程的模拟计算。

[1] Martiin A,Lucke B.Ammoxidation and Oxidation of Substituted Methyl Aromatics on Vanadium-Containing Catalysts[J].Catal Today,2000,57(1-2):61-70.

[2] Dai Shiyao,Xu Guohua,An Yue,et al.Kinetics of Liquid-Phase Hydrogenation of Benzene in a Metal Hydride Slurry System Formed by M lNi5and Benzene[J].Chin J Chem Eng,2003,11(5):571-576.

[3] Yuan Huajun,An Yue,Xu Guohua,et al.Kinetics of Liquid-Phase Hydrogenation of Toluene Catalyzed by Hydrogen Storage Alloy M lNi5[J].J Rare Earths,2004,22(3):385-389.

[4] Cacciola G,Giordano N.Cyclohexane as a Liquid Phase Carrier in Hydrogen Storage and Transport[J].Int J Hydrogen Energy,1984,9(5):411-419.

[5] Grunenfelder N F,Schvcan T H.Seasonal Storage of Hydrogen in Liquid Organic Hydrides:Description of the Second Prototype Vehicle[J].Int J Hydrogen Energy,1989,14(8):579-586.

[6] 段占庭,雷良恒,周荣琪.加盐萃取精馏的研究:(Ⅰ)用乙二醇醋酸钾制取无水乙醇[J].石油化工,1980,9(6):350-355.

[7] 王孝科,田枚.离子液体萃取精馏分离苯-环己烷物系[J].石油化工,2008,37(9):905-909.

[8] 董红星,杨晓光,姚春艳,等.糠醛加盐复合萃取剂萃取精馏分离苯和正庚烷[J].石油化工,2008,37(4):356-358.

[9] Samejkal Q,Soos M.Comparison of Computer Simulation of Reactive Distillation Using Aspen Plus and Hysys Software[J].Chem Eng Process,2002,41(5):413-418.

[10] Prausnitz JM,Lichtenthaler R N,De Azevedo EG.Molecular Thermodynamics of Fluid-Phase Equilibria[M].3rd ed.London:Prentice-Hall,1999:2-28.

[11] 赵跃强,杨振帮,金丽萍,等.萃取精馏分离丙醇-水-乙酸丙酯混合物[J].化学工程,2010,38(8):9-12.

[12] 张军亮,王峰,彭伟才,等.分离碳酸二甲酯和甲醇的常压-加压精馏工艺流程的模拟[J].石油化工,2010,39(6):646-650.

[13] 廖丽华,张祝蒙,程建民,等.加盐NMP法萃取精馏分离裂解碳五馏分[J].石油化工,2010,39(2):167-172.

[14] 王洪海,李春利,方静,等.加盐萃取精馏制取无水乙醇过程的模拟[J].石油化工,2008,37(3):258-261.

[15] 姜泰熙,金承哲,陶春晓,等.减压下甲基环己烷(1)-甲苯(2)系的汽液平衡研究[J].吉林化工学院学报,1989,6(2):1-8.

[16] 郑纯智,李锋,文颖频,等.精馏回收制药废液中四氢呋喃和甲醇工艺的模拟与实验[J].化工进展,2010,29(12):2260-2264.

Process Simulation of Extractive Distillation for Methylcyclohexane and Toluene System

Zhang Chunyong,Zheng Chunzhi,Tang Jianghong,Zhang Guohua,Shan Wanjian

(Jiangsu Key Laboratory of Precious Metal Chemistry and Technology,Jiangsu Teachers University of Technology,Changzhou Jiangsu 213001,China)

Extractive distillation process for methylcyclohexane(MC)and toluene(MB)system was simulated by using Aspen Plus software.Phenol was chosen as the extractant.A process with two columns,namely extractive distillation column and solvent recovery column,was designed for separating the mixture.Effects of the extractant feed position and the mixture feed position on the extractive distillation column,the mole ratio of extractant to feedstock(solvent ratio),and the reflux ratio on the extractive distillation were investigated.Aimed at the MC mole fraction of 99%in the products and the MC recovery of 99%,the extractive distillation process was simulated to obtain the optimal conditions for the extractive distillation column as follows,number of theoretical plates24,the mixture feed at17th plate,the extractant feed at 5th plate,the solvent ratio 3.08 and reflux ratio 5.The extractive distillation simulation result was verified by the experiment data.

Aspen Plus;simulation;extractive distillation;methylcyclohexane;toluene

1000-8144(2011)05-0532-04

TQ 028.1

A

2010-12-13;[修改稿日期]2011-01-24。

张春勇(1978—),男,江苏省东台市人,硕士,讲师,电话0519-86953273,电邮zhangchunyong@126.com。

江苏省教育厅高校高新技术产业发展指导性计划项目(JHZD05-036);江苏技术师范学院基金项目(KYX10025)。

(编辑 李治泉)