不同沉淀剂制备纳米氧化铝粉的研究*

王 静,童小翠,许 永,潘裕柏

(1.安徽理工大学材料科学与工程学院,安徽淮南 232001;2.中国科学院上海硅酸盐研究所)

研究与开发

不同沉淀剂制备纳米氧化铝粉的研究*

王 静1,童小翠1,许 永1,潘裕柏2

(1.安徽理工大学材料科学与工程学院,安徽淮南 232001;2.中国科学院上海硅酸盐研究所)

采用均匀沉淀法,以硫酸铝铵为原料,研究了不同沉淀剂(尿素和碳酸铵)制备的氧化铝粉。采用透射电镜、X射线衍射仪、热分析仪等,对采用不同沉淀剂制得的前驱体和氧化铝粉末的结构和形貌进行了表征。结果表明,以尿素为沉淀剂制得的前驱体氢氧化铝和氧化铝粉末在分散性以及颗粒大小和形状方面都优于以碳酸铵为沉淀剂的产品。此外,以尿素为沉淀剂制得的前驱体氢氧化铝在1 200℃煅烧2 h得到了结晶度较好的纯相α-氧化铝,而以碳酸铵为沉淀剂制得的前驱体碳酸铝铵在1 200℃煅烧2 h得到θ-氧化铝和α-氧化铝的混合相。

α-氧化铝粉体;均匀沉定法;尿素;碳酸铵

作为功能材料的纳米Al2O3粉具有高强度、高硬度、抗磨损、耐腐蚀、耐高温、抗氧化、绝缘性好、表面积大等优异的特性,广泛用于精细陶瓷、催化剂载体、复合材料、荧光材料、湿敏性传感器及红外吸收材料等方面[1],因此,氧化铝纳米粉体的制备研究成为目前材料研究的热点。制备氧化铝超细粒子的方法主要有化学气相沉积法、溶胶-凝胶法、液相沉淀法、微乳液反应法、水热法等[2-4]。其中,沉淀法具有工艺简单、成本低、所得粉体性能优良等特点,是最具实用价值的方法之一。沉淀法又包括直接沉淀法、均匀沉淀法、共沉淀法等。采用均匀沉淀法生成碳酸铝铵然后热分解,是制备纳米氧化铝粉末的一种有效方法。该法是对硫酸铝铵热解法的改良,是将硫酸铝与碳酸铵进行化学反应生成碳酸铝铵,在高温下煅烧碳酸铝铵得到氧化铝超细粉。该法除具有沉淀法所具有的优点外,还具有前驱物粒径较容易控制、分解过程中不产生污染环境的二氧化硫气体、没有自溶解现象等优点。笔者以硫酸铝为原料,采用均匀沉淀法,分别以尿素和碳酸铵为沉淀剂,比较两种沉淀剂制得的前驱体和氧化铝粉末的结构和形貌,并探讨纳米氧化铝形成的机理。

1 实验部分

1.1 样品的制备

将0.05 mol的Al2(SO4)3·18H2O(分析纯)配制成0.1 mol/L的溶液,加入一定量聚乙二醇2000(PEG2000)(加入量为试剂质量的0.6%~0.9%)作为分散剂;将0.4 mol的(NH4)2CO3(分析纯)配制成0.4 mol/L的溶液,加入一定量PEG2000(加入量为试剂质量的0.6%~0.9%)作为分散剂。将两种溶液均置于恒温水浴中,在60℃预热1 h。在60℃恒温磁力搅拌器搅拌下,将相同体积的Al2(SO4)3溶液加入(NH4)2CO3溶液,并用NH3· H2O控制pH为8~10,待反应结束将体系搅拌熟化一定时间并陈化2 h,洗涤过滤(用去离子水和无水乙醇分别洗涤3次),干燥便得到前驱体碳酸铝铵,烧结即得到Al2O3粉体。

用0.5 mol的 CO(NH2)2和0.05 mol的Al2(SO4)3·18H2O配制成浓度比为10∶1的两种溶液,分别向溶液中加入分散剂PEG2000(加入量为试剂质量的0.6%~0.9%),将两种溶液均置于恒温水浴中,在90℃预热1 h。在90℃恒温磁力搅拌器搅拌下,将Al2(SO4)3溶液加入尿素溶液,并用NH3·H2O控制pH为4.2,待反应结束将体系搅拌熟化一定时间并陈化12 h,洗涤过滤(用去离子水和无水乙醇分别洗涤3次),干燥便得到前驱体氢氧化铝,烧结即得到Al2O3粉体。

1.2 样品的表征

采用荷兰Philips公司X'Pert20042277型X射线粉末衍射仪(XRD)确定前驱物以及烧结产物的物相构成,选用CuKα射线(λ=0.154 06 nm);采用日本电子株式会社 JEM-2010型透射电镜(TEM)观测前驱物和烧结产物的形貌以及分散情况;采用美国TA公司SDT2960型热分析仪在空气气氛下对样品进行热重差热(TG/DTA)分析。

2 结果与讨论

2.1 前驱物的确定及TEM分析

图1为分别以碳酸铵和尿素为沉淀剂制得前驱体XRD谱图。将图1a样品特征峰对照标准PDF卡片可知,制备的前驱物为 NH4Al(OH)2CO3(AACH)。与肖劲等[5]研究相符合,Al2(SO4)3和(NH4)2CO3物质的量比为1∶4时,发生如下反应:

由图1b可以看出,图中无明显晶体峰,因此前驱体为无定型体。霍彩霞等[6]研究表明,尿素与铝盐会发生如下反应:

尿素的水解反应:

氨水电离得到沉淀剂OH:

图1 前驱体XRD谱图

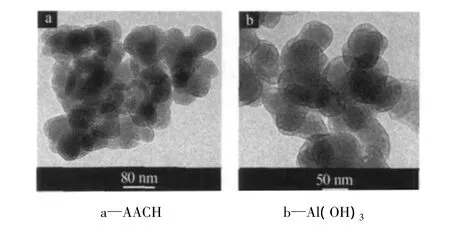

图2为分别以碳酸铵和尿素为沉淀剂制得前驱体TEM照片。由图2a可以看出,前驱体分散性较差,颗粒部分联结在一起,颗粒形状为球形。由图2b可以看出,前驱体Al(OH)3比前驱体AACH的分散性好,颗粒形状为规则的球形。

图2 前驱体TEM照片

2.2 前驱体高温分解过程

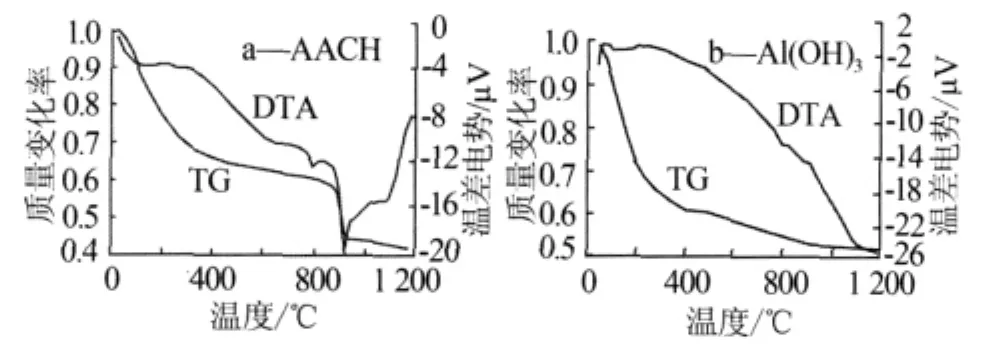

图3为AACH(a)和Al(OH)3(b)的TG/DTA曲线。由图3a可以看出:当温度低于910℃时,随着烧结温度的提高,AACH不断有质量损失,TG曲线表现为持续下降;当温度高于910℃以后,TG曲线几乎为一水平曲线,表明AACH的质量损失已经结束,这是由于AACH已经开始发生相变,而相变过程属于质量恒定过程。DTA曲线在182℃附近出现了一个吸热峰,原因是AACH发生热分解,该分解反应生成的水以水蒸气的形式溢出,并带走大量的热量。随着水蒸气的挥发完毕,在300℃以前前驱体质量急剧下降,在DTA曲线上形成一个明显的放热峰,这是因为AACH的分解反应为放热反应,说明前驱体已经开始发生分解:

由图3a得出质量损失率在0.45左右,与AACH分解生成AlOOH的理论质量损失率0.568有一定差距,分析其原因是由于AlOOH分解不完全造成的。随着温度的升高,在910℃附近出现一个明显的吸热峰,这是因为AlOOH开始发生分解,并向无定形的Al2O3转变,反应如下:

当温度高于910℃时,Al2O3处于相变质量恒定过程,DTA曲线呈现一个放热峰。

由图3b可以看出,Al(OH)3的质量损失是一个连续的过程,TG曲线连续下降。从DTA曲线看出,在160℃有一个放热峰,这是由于发生了分解反应[Al(OH)3═══AlOOH+H2O]。很快在180℃左右有一个吸热峰,该分解反应生成的水以水蒸气的形式溢出,并带走大量的热量。迅速地随着温度的升高,在200℃附近开始出现一个大的放热峰包,此时开始发生放热反应(2 AlOOH ═══Al2O3+H2O),一直持续到900℃。900℃以后,TG曲线无明显变化,表明开始发生Al2O3的晶型转变。因此,可以推测前驱体Al(OH)3高温分解过程为Al(OH)3→AlOOH→Al2O3(无定型)。

图3 前驱体TG/DTA曲线

2.3 前驱体的高温相变过程

图4是前驱物 AACH在不同烧结温度(1 100℃和1 200℃)下所得产物的XRD谱图。由图4看出:1 100℃处理2 h,物料仍以θ相为主,γ-Al2O3特征峰已经消失;1 200℃处理2 h,α-Al2O3特征峰已相当明显,但θ-Al2O3特征峰未完全消失,说明在此温度下,θ-Al2O3并未完全转变为α-Al2O3。若继续提高温度,可以得到结晶完全的α-Al2O3。因此,可以推测 Al2O3的高温相变过程为Al2O3(无定型)→γ-Al2O3→θ-Al2O3→α- Al2O3。这与肖劲等[5]实验结果完全一致。可以推测AACH的高温相变过程为AACH→AlOOH→Al2O3(无定型)→γ-Al2O3→ θ-Al2O3→α-Al2O3。

图5是前驱物Al(OH)3在烧结温度为1 200℃下所得产物的XRD谱图。由图5可以看出,前驱物Al(OH)3在1 200℃下煅烧2 h,产物为纯相的α-Al2O3,其峰形尖锐,无其他杂相峰,说明其结晶性能完善、纯度高。

图4AACH在高温下的相变过程

图5 Al(OH)3在1 200℃煅烧产物XRD谱图

图6为AACH(a)和Al(OH)3(b)在1 200℃下煅烧产物的透射电镜照片。由图6a可知,煅烧产物为θ-Al2O3和α-Al2O3的混合相。以碳酸铵作为沉淀剂制得的粉体团聚较严重,并且颗粒的粒径达到80~100 nm。从图6b可以看到,α-Al2O3晶粒基本为球形,分散较为均匀,粒径为70~80 nm。

图6 1 200℃煅烧产物TEM照片

3 结论

1)采用均匀沉淀法,以硫酸铝为原料,分别以碳酸铵和尿素为沉淀剂制得了前驱体和氧化铝粉末,在分散性以及颗粒大小和形状方面,以尿素为沉淀剂优于碳酸铵作沉淀剂。2)以碳酸铵为沉淀剂所得前驱体AACH在1 200℃煅烧2 h并不能得到纯的α-Al2O3,而是θ-Al2O3和α-Al2O3的混合相;而以尿素为沉淀剂所得前驱体Al(OH)3在1 200℃煅烧2 h,可得到结晶度较好的纯相α-Al2O3。

[1]吴洁华,李包顺,郭景坤.二步煅烧法制备超细α-Al2O3粉[J].无机材料学报,1999,14(4):662-664.

[2]曾文明,陈念胎,归林华,等.无机盐制备氧化铝纳米粉及其物理化学的研究[J].无机材料学报,1998,13(6):887-892.

[3]余忠清,赵秦生,张启修.分散球形氧化铝粉末的生产方法[J].粉末治金技术,1994,12(4):290-297.

[4]田玉明,黄平,冷叔炎,等.沉淀法的研究及其应用现状[J].材料导报,2000,14(2):47-48.

[5]肖劲,万烨,邓华,等.碳酸铝铵热解法制备超细Al2O3[J].轻金属,2006(11):21-24.

[6]霍彩霞,何丽君.以尿素为沉淀剂制备纳米 γ-Al2O3粉体[J].甘肃联合大学学报:自然科学版,2004,18(4):45-47.

Study on preparation of nano-sized alumina powder with different precipitants

Wang Jing1,Tong Xiaocui1,Xu Yong1,Pan Yubai2

(1.School of Material Science&Engineering,Anhui University of Science&Technology,Huainan232001,China; 2.Shanghai Institute of Ceramics,Chinese Academy of Sciences)

Two kinds of alumina powder prepared by different precipitants(urea and ammonium carbonate)with homogeneous precipitation method and ammonium aluminum sulfate as raw material were researched.Structure and morphology of precursor and alumina powder produced by two different precipitants were characterized by means of TEM,XRD,and TG/ DTA etc.Results suggested that precursor Al(OH)3and alumina powder,using urea as precipitant,were superior to that using ammonium carbonate in dispersion,size,and shape of particle.Besides,the precursor Al(OH)3,calcined in 1 200℃for 2 h,turned into pure phase α-alumina with good degree of crystallization contrast with NH4Al(OH)2CO3turned into mixed phase of θ-alumina and α-alumina under the same coditions.

α-alumina powder;homogeneous precipitation method;urea;ammonium carbonate

TQ133.1

A

1006-4990(2011)06-0014-03

高性能陶瓷与超微结构国家重点实验室开放基金项目(SKL200809SIC)和国家自然科学青年基金项目(51002002)。

2010-12-30

王静(1977— ),女,工学博士,副教授,硕士生导师,现从事无机功能材料和纳米材料方面的研究,已在公开刊物发表论文20余篇。

联系方式:jinwang@aust.edu.cn