LNG 管道过量位移的预防

屠朝辉 王富强

(中海福建天然气有限责任公司,福建 莆田 351156)

0 引言

国内LNG(液化天然气)接收站装置工艺管线的管材、法兰、管件大多采用ASTM A304L,在低温约-160℃条件下服役。一些工艺管线,包括BOG(Boil Off Gas,蒸发气)管线,在调试和试运行阶段,会出现结构位移过大的情况,对操作和日常维护造成了一定的影响。通过现场实践和跟踪发现,结构位移不可避免,但可以有效控制。

1 管道材质及保温材料

ASTM A304L 为低温耐腐蚀的奥氏体不锈钢材料,管材内壁与低至约-160℃的LNG 接触,具有良好的低温韧性,同时还具有良好的耐腐蚀性能及抗裂纹能力,以满足较高的安全性要求。ASTM A304L的主要机械性能为:屈服强度δs(MPa)≥205、抗拉强度RM(MPa)≥520、延伸率(%)≥40、线膨胀系数α≈16.0×10-6(20~100℃时)。

管道外表被聚异氰脲酸酯和其它包扎物包裹,具有绝热保冷的作用。聚异氰脲酸酯的主要技术参数为:导热系数≤0.016 w/m°K(连续90 天处在-160℃的环境中)(按ASTM C177 设计);密度为42±2 kg/m3;使用温度为-200~+120℃;抗压强度为280 KPa(在-165℃的条件下)(按ASTM D1621 设计)。

2 管道受力分析

2.1 结构位移

LNG 进入管道后,会对管道形成荷载作用,使管道产生内力和变形,结构变形引起结构位移。管道位移一般分为线位移和角位移两种,线位移是指结构上点的移动,角位移是指杆件横截面产生的转动。

2.2 产生位移的主要原因

产生位移的主要原因有3 种:①荷载作用;②温度降低和材料收缩;③支座移动和制造误差。各种因素对静定结构的影响包括:LNG荷载使静定结构产生内力、变形、位移;温度降低和材料收缩使静定结构不产生内力,但能产生变形、位移;支座移动和制造误差使静定结构不产生内力变形,但能产生位移。

2.3 位移的计算方法

本文只讨论线性变形体系的位移计算,计算方法为单位荷载法,其理论基础为虚功原理。

由于线性变形体系和叠加原理的使用条件都为:①管道材料处于弹性阶段,应力与应变之间成正比;②结构变形微小,不影响力的作用。所以,对线性变形体系的位移计算,可以应用叠加原理。[1]

1)LNG荷载

当管道充满LNG 时,LNG 会对管道形成荷载,使管道产生变形,对管道形成屈服影响,可用以下公式计算:

式中,F为单位面积上的LNG对管道形成的压力;S为管道面积;δs′为屈服影响。

以38 inLNG 卸料管线为例,LNG 对管道形成的屈服影响δs′为0.001 1 MPa(LNG 密度取450 kg/m3),为管道屈服强度δs的0.000 5%,所以LNG荷载对管道的影响可以忽略不计。

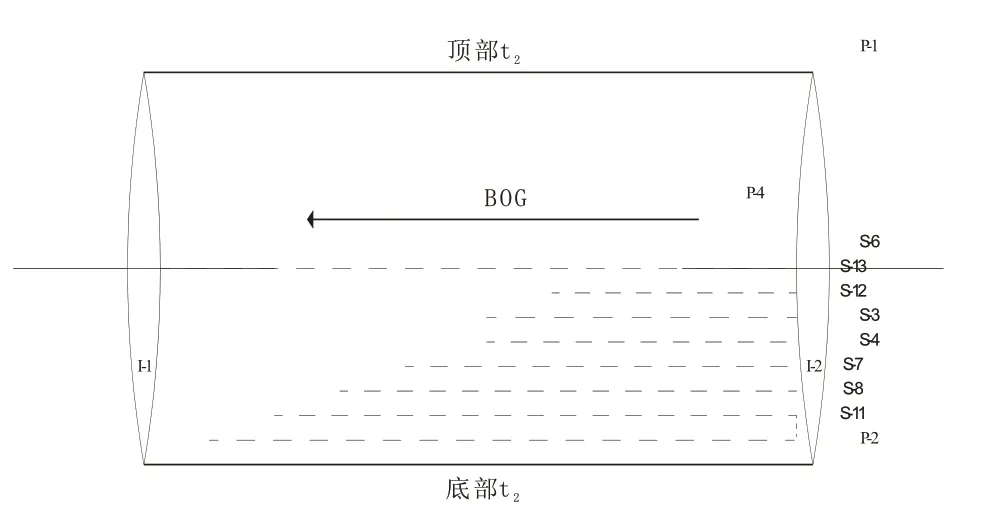

2)温度变形

刚投用的LNG管道为常温,只能用BOG对其进行预冷。BOG 与常温氮气接触,传递冷量,混合冷气下沉(如图1 所示),与管道底部接触,使底部开始降温,管材出现不明显收缩。而此时顶部仍然为常温,当顶底部温差达到一定值时,管道底部收缩逐渐明显,横向开始出现位移;温差越大,收缩越大;收缩越大,位移越明显。

图1 BOG在管道中的移动方向图

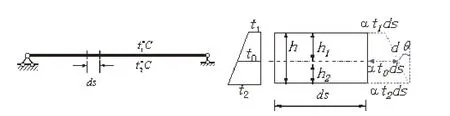

假设温度改变沿管道长度均匀,沿管道截面高度为线性分布。因此,截面发生温度变形后,仍保持为平面。截面的变形可分解为沿轴向的拉伸变形和截面的转角变形(图2)。

图2 管道截面的微变形分解

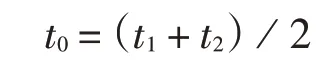

形心轴处的温度改变:

式中,t1、t2为管段顶、底部温度改变值,℃;h1、h2为管段形心轴处上、下截面的高度,m;h为管段心截面高度,m。

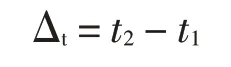

上、下边缘的温度改变差值:

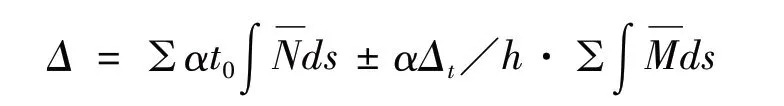

温度改变引起的位移计算公式:

当形心轴是截面对称轴时,形心轴处的温度改变为:

制造误差产生的位移采用刚体的虚力原理计算。码头38 inLNG 管道所作的位移标识,是在支座制造放置完成后完成的,已经不再考虑。

综上所述,LNG 管道在预冷调试期间产生的结构位移,主要取决于管道顶底部温度改变之差和管道轴线上的温度改变。

3 LNG管道发生位移的危害

3.1 使管道发生不规则形变,承压能力发生改变

3.2 管道位移,改变了表面附属检测元件的位置,影响检测精度

温度传感器的感温元件,由传动软管夹子固定在管道外表面。管道发生不规则位移,夹子松紧度就会发生变化,导致感温元件与管道的贴合度降低,影响检测的准确度。

3.3 破坏了现有保温材料,影响绝热保冷效果

聚异氰脲酸酯的抗压强度为280KPa(在-165℃的条件下),仅为38 in LNG 管道的抗拉强度(RM ≥520 MPa)的0.05%。当管道发生位移受挤压后,聚异氰脲酸酯就很容易破裂,影响绝热保冷效果。

3.4 管道移位,改变了原来的走向,影响操作

管道受顶底部温差过大影响而发生较大的形变,除纵向发生移动外,横向也会发生移动,对周围管道和设施造成影响,同时也影响操作。

4 预防措施

4.1 控制预冷速度,减小管道顶底部温差

根据公式Δτ=∑αt0ωN±αΔtωM/h得知,LNG管道的线胀系数α管道高度h为定值,轴力图面积ωN和弯矩图面积ωM随管道顶底部的温度差变化而变化。控制预冷速度,减小管道顶底部温差,就能有效地减少管道位移。

LNG 管路通常采用奥氏体不锈钢材料。奥氏体不锈钢具有优异的低温性能,但线膨胀系数较大。在LNG 温度条件下,不锈钢收缩率约为3‰,对于304 L 材质管路,在工作温度约为-160℃时,100m管路大约收缩300 mm。因此在设计时要采取措施,防止出现冷收缩引起的破坏。预冷时储罐和管道温度要逐步降低,应先气后液,防止温度骤降对设备和管件造成损伤。冷却速率控制在50℃/h左右,比较安全[2]。

国内典型新建LNG 接收站投用直径大于或等于10 in的LNG管路前,持续用BOG以-10℃/h的冷却速率进行预冷;同一温度监测点,最大顶底部管线温差为50℃。对于直径小于10 in的LNG管线,只要条件允许,预冷速度也尽量控制在50℃/h以内。

4.2 对于经常使用的LNG管道,注意保冷

对于经常使用的LNG 管道,注意建立循环保冷,使其长期处于冷态,随时可以进行LNG 流通,减少温度改变引起的管道变形和位移。例如码头循环、高压返回和槽车返回管线等。

4.3 加强保冷材料的安装

聚异氰脲酸酯的导热系数≤0.016 w/m°K(连续90 天处在-160℃的环境中)。根据热流量计算公式,当微元单位厚度一定时,传热面积和温差越小,热流量就越小。加强保冷材料的安装,尽量控制保冷材料内外温差,减小传热面积,就能减少热量传入,避免局部温度变化,引起管道局部变形和位移。

4.4 减小支座制造误差,控制支座移动

管道支座在制造过程中,若存在误差,就会形成轴力、剪力和弯矩,从而使管道形成轴向变形、弯曲变形和剪切变形。在管道支座制造过程中,应进行科学计算,尽量减少设计和制作误差,控制支座移动。

[1]王焕定,祁皑.结构力学[M].北京:清华大学出版社,2006.

[2]高瑞均.LNG 站预冷技术初探[J].科技信息,2008(9):42.