提高膜制氮系统运行效能的对策

沈宗荣 王 刚 廖伦丰 边 远

(中海福建天然气有限责任公司,福建 莆田 351100)

0 引言

福建LNG 接收站氮气系统包括膜制氮系统和液氮系统,在正常情况下,接收站的氮气供应主要由膜制氮系统提供,但在设备检修、卸船等氮气用量较大的情况下,则需要膜制氮系统和液氮系统同时进行氮气供应。为此,笔者拟对膜制氮系统运行中的空气质量、温度、压力、流量等运行参数进行分析,以提出提高运行效能的措施。

1 膜制氮工作原理

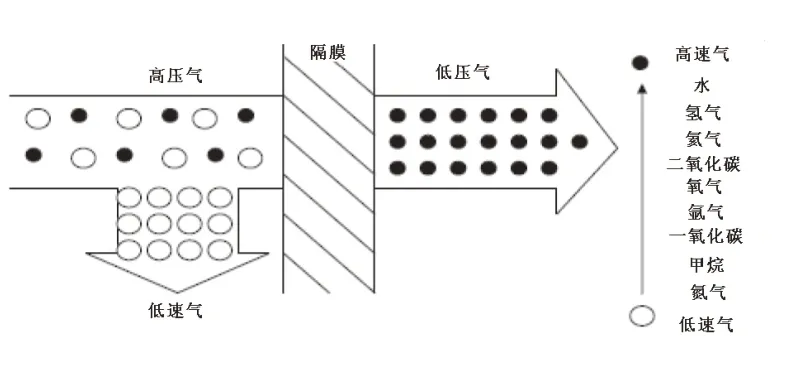

两种或两种以上的气体混合物通过高分子膜时,由于各种气体在膜中溶解度和扩散系数的差异,导致不同气体在膜中相对渗透率(如图1)不同。根据这一特性,可以将各种气体分为“快气”和“慢气”。当混合气体在膜两侧的压力差作用下,渗透速率相对较快的水、氢气、氦气、硫化氢、二氧化碳等透过膜后,在膜的渗透侧被富集,而渗透速率相对较慢的气体,如:甲烷、氮气、一氧化碳和氩气等气体则被膜滞留并富集,从而达到混合气体分离之目的。

2 膜制氮系统产能与质量关系

图1 各种气体的渗透率分布顺序图

膜制氮系统的产能取决于隔膜生产能力,产能和产品气质量相互制约,当产能超过隔膜的生产能力时,产品质量就下降。产能体现在产品气流量上。产品气质量由参数氧含量和露点表示。

3 提高膜制氮系统产能与质量的措施

3.1 改善膜组入口空气质量

隔膜模块是由不同数量的聚合物材料制成的柱状空纤维隔膜束。每个纤维束中包含有几百万条纤维,每条纤维的尺寸与人的头发丝接近。所以它对入口空气的质量有一定要求[1]:空气进入隔膜系统时其残余油含量不大于0.003 mg/m3;残余灰尘含量不大于0.01 mg/m3;残余水分含量不大于5.57 g/m3。如果入口质量不合格,将导致露点不合格,需要增加放空量,导致产量下降。

来自空气压缩机的压缩空气经初过滤器和二次过滤器除去大部分灰尘及水,进入电加热器加热后,压缩空气中的气态水将通过ACS 过滤器清除,残留的灰尘将通过颗粒过滤器清除后,到达膜组入口处。过滤器冷凝下来的水和油污等杂质将通过冷凝排放阀排净,排水时间为每120 秒排放5 秒。所以,影响膜组入口空气质量的因素有:①排放时间偏小或间隔时间偏大,导致过滤器内水和油污聚集。②过滤器堵塞或维护不到位,导致过滤效果不好。因此,宜采取以下措施,以提高产能。

1)根据气候条件,调节排污时间。在冬天或者有雾的时候,空气中水分较多,会导致过滤器内的水分较多,需要及时将水或油污等杂质排除。可以将间隔时间适当缩短或排放时间适当延长。

2)人为提高排放次数,发现露点升高时,通过手动排放的方式来排放过滤器的积液。

3.2 控制膜组入口压力

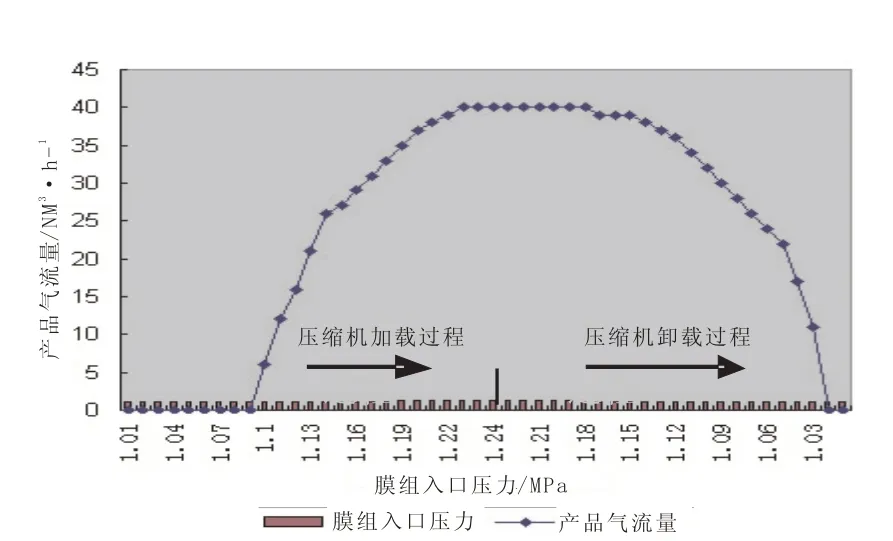

膜组入口压力与产品气流量关系如图2所示。这是根据环境温度为20℃,膜组入口温度监测点温度在50.1℃,管网压力在0.80 MPa,产品气氧含量为0.95%,露点为-95.6%的情况下,测得压缩机加、卸载过程中膜组入口压力与产品气流量的具体数据而绘制出来的。它反映了压缩机加、卸载运行全过程中压力与流量关系,具有普遍性,能够较精确反映压力与流量的关系。膜组入口气源由空气压缩机提供,压力在1.02~1.25 MPa 之间,由于压缩机出口压力监测点到膜组入口点有一定距离,压力损失约0.01 MPa,所以膜组入口压力在1.01~1.24 MPa之间。值得注意的是,由于流量计本身的误差,即流量小于11 Nm3/h时,流量计显示为0。

图2 膜入口压力与产品气流量关系图

由图2可以看出,压缩机加载过程中,随着压力上升,产品气流量不断加大,当压力在1.20 MPa 以上时,产品气流量加大趋势并不明显。在压缩机卸载过程中,随着压力逐渐降低,产品气流量随之降低,当压力在1.14 MPa 以上时,产品气流量降低趋势也不明显。也就是说,膜组入口压力在1.14 MPa以上,产品气更容易达到产能要求。当压力低于1.05 MPa时,产品气流量很小,甚至产不出氮气。

根据以上分析,可将压缩机压力设定至1.14 MPa,更容易满足生产能力需求。考虑压缩机本身运行稳定性,给予一定富裕量,建议将压缩机起停压力设为1.10~1.28 MPa,以确保产能需要。

3.3 控制和调整膜组入口空气温度

由于压缩机压缩后的气体经过过滤器过滤,加热器加热后才进入到隔膜单元,膜组入口温度由隔膜加热控制系统控制和调整。

在膜组入口压力为1.20 MPa、管网压力为0.80 MPa 时,测得在不同环境温度下,膜组入口温度、产品流量和产品气质量等的数据,见表1。

表1 环境温度与产品气流量、产品气质量的关系表

由表1 可知:环境温度越高,膜入口温度越高,产品气流量越大;环境温度越高,产品气氧含量相对较低,露点相对较高,产品气质量下降。

根据2008、2009 年冬季运行状况来看,当环境温度低于8 ℃时,产品气流量损失时常超过2%,甚至达到5%,这是因为,环境温度越低,管道温度损失逾甚明显,膜组入口温度大大低于膜组入口气所需求温度,影响气体的渗透分离速度。根据文献[2]中所述,膜组入口温度在47 ℃以下时,对膜分离效果的影响很明显,也即环境温度低于10℃时,对膜分离效果的影响很明显。

鉴于以上情况,为了避免环境温度对产能和氧含量的影响,可采取以下措施加以解决:

1)当环境温度下降时,适当提高加热器设定温度(但不高于60℃),提高产能。

2)在膜组入口温度监测点到膜单元入口这段管道(包括入口汇管)加设保温层,减少温度损失,提高产能。

3.4 控制管网压力

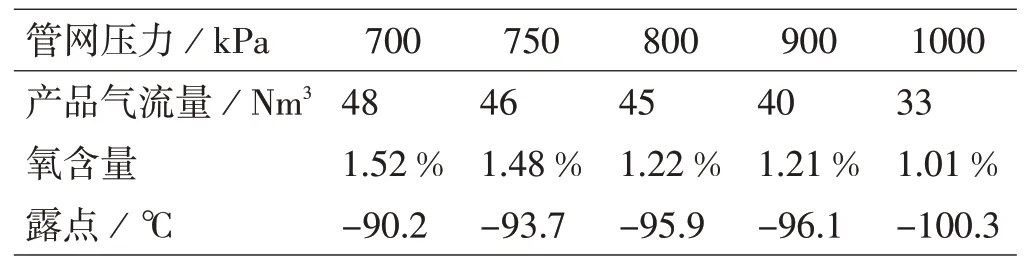

选择膜组入口压力为1.20 MPa、环境温度为20 ℃以上时,测得不同管网压力与产品气流量的数据,见表2。

表2 管网压力与产品气流量的关系表

由表2可以看出,管网压力越低,产品气流量越高,氧含量也相对提高。管网压力取决于氮气供给量与下游氮气用量,下游用气量越大,氮气供给量不变时,管网压力下降速度越快。但当管网压力突然下降,产品气流量突然增加时,可能导致氧含量超标高报。

其中管网压力除了膜制氮提供的压力外,还有液氮系统提供的氮气压力,液氮系统投用可根据需要的压力进行设定。以前液氮投用压力设定都高于0.7 MPa,而氮气管网操作压力设定为0.55 MPa,显然不够合理。

为更有效地利用膜制氮系统提高膜制氮产能,减少液氮使用量,可在没有吹扫等大量用氮作业的情况下,将液氮投用压力设为0.55 PMa。

3.5 调节手动球阀开度

根据膜制氮工作原理和流程可知,产品气质量主要由产品气露点和氧含量大小决定。产品气露点主要取决于干燥塔干燥升压时间、吸附时间和再生塔再生放空流量;氧含量大小取决于空气质量、隔膜性能、膜入口温度、膜入口压力、产能大小。

当产品气质量合格时,不考虑管网泄漏等因素,隔膜出口流量等于产品气流量和干燥塔再生流量之和。

隔膜出口流量、压力与隔膜单元出口手动球阀的开度有关,手动球阀开度大,若产品气流量一定,后端压力相对较小,单位时间内通过膜组的气体流量相对更大,即产能提高。但是手动球阀开度过大,超过其生产能力时,会造成产品气氧含量或露点不合格,质量下降。

反之,手动球阀开度小,后端压力相对较大,单位时间内通过膜组的气体流量相对较小,产能相对较低。所以隔膜出口手动球阀的开度也是影响产能的重要因素。

再生塔再生放空流量取决于针型阀开度。针型阀开度过大,再生塔再生放空流量过大,隔膜出口流量相对较大,将导致氧含量增大,当超过其生产能力时,氧含量超标。产品气不合格或氧分析仪故障引起排空将直接导致没有产品气输出。

再生塔针型阀开度过小,再生塔再生放空流量过小,干燥塔升压时间和吸附时间短,相当于单位时间内放空流量变小,产品气露点不达标,产能下降。因此,干燥塔升压时间和吸附时间的长短,也是影响产能的一个因素。

4.1 深入消落带适生植物筛选的研究 研究者已经通过消落带植物普查、基地种植实验、淹没模拟实验等方法对适合消落带植被恢复的植物进行筛选并取得了一定的成果,在此基础上进一步深入对消落带适生植物筛选的研究仍是消落带生态修复的重点。

根据以上分析,调节膜单元出口手动球阀开度和再生塔再生放空流量控制阀开度,也是提高产能的重要措施。由于产品气达标标准只需要露点不大于-60℃,而实际生产情况是露点很少时间低于-90℃。所以,可采取以下措施提高产品气流量。

1)适当关小再生塔再生放空流量控制阀开度,减少再生流量。

2)在保证氧含量低于2%的情况下,可以适当增大膜单元出口手动球阀开度,将膜组生产能力最大化。

3)满足产品气质量的情况下,干燥塔升压时间和吸附时间可以适当延长,提高产品气流量。

以上3个措施都是解决膜制氮产能降低或氧含量高报的重要方法。需要注意的是,膜组由3个膜单元组成,在调节膜单元出口手动球阀开度时,尽量将3个膜单元出口手动球阀开度一致,避免对某一个或两个膜单元过度使用引起寿命缩短。

3.6 及时更换膜组

据文献[1],气体在有机隔膜表面的分离符合溶液扩散原理,即有机隔膜表面渗透率遵循下列公式:

式中,q 为渗透速度,m3/s;P 为渗透系数;ΔP 为膜组前后压差,Pa;A 为膜面积,m2;L 为膜的厚度,m。

由于隔膜一定,所以膜的面积、厚度均是一定的,膜渗透率与渗透系数和隔膜前后压差有关。

隔膜前后压差取决于隔膜入口压力和出口压力,入口压力越高、出口压力越低,渗透速度越快。

另据文献[2],渗透系数与膜组入口温度成正比。所以,入口温度越高,隔膜表面渗透率越强。

渗透系数与膜的内部真空结构有关,长时间的使用会导致膜的老化及结构变形,影响膜分离氮气的效率,渗透速度下降,相应氮气产量也会变少。

根据以上分析,在膜组产能下降时,需要安排系统停运检修,将膜组拆解、检查,若存在老化及变形,应更换膜组。

4 结束语

通过对膜制氮运行中各种参数的分析,找出影响氮气产能的主要因素,包括空气质量、膜组入口压力、环境温度、管网压力、膜单元出口手动球阀开度、再生塔再生放空流量控制阀开度、膜本身的效率等,结合平时积累的数据,再进行数理分析,提出最佳的操作参数,包括提高压缩空气入口质量、合理设定压缩机的压力期间、通过调节加热器温度来提高膜组入口温度、合理设定管网压力、调节最佳的出口手动球阀开度及膜组本身的性能保持等措施,为提高膜制氮设备运行的可靠性与稳定性奠定良好的基础。

[1]刘猛,王浚.一种富氧中空纤维膜组件的温度特性[J].北京航空航天大学学报,2004(3).

[2]汪治平,张波.膜制氮技术及在油气田中的应用[J].天然气工业,2007,27(12):141-143.