煤田钻探深水位钻孔施工体会

程兆洪

(中国冶金地质总局中南局南宁地质调查所,广西南宁 530022)

煤田钻探深水位钻孔施工体会

程兆洪

(中国冶金地质总局中南局南宁地质调查所,广西南宁 530022)

通过管外注水、调整泥浆添加剂及其它措施,解决煤田钻探深水位钻孔钻杆润滑和冷却以及烧钻等问题,取得成功的经验。解读钻探施工常规方法的适用性和遇到特殊情况的应变和突破思维以及由此带来的体会和启示。

煤田钻探;深水位孔;钻杆润滑;钻杆冷却

目前贵州煤田资源钻探开展得如火如荼,钻孔设计的趋势由400~500 m的浅孔转向1000 m以深的深孔。因贵州地处山区,深孔多半在山上,上覆地层即使是泥岩和泥质岩类,也因年代久远而干裂。漏水严重,水位往往在300 m以深。这给地质钻探带来相当大的难度。近几年,我们单位在贵州省煤田地质钻探深水位孔施工中取得了一定的经验,特别是2007~2008年,在贵州省水矿集团煤勘公司马场煤田盐井井田矿区钻探工程施工中,取得了突破性的成果,解决了由此引起的一些严重影响施工的问题。

1 深水位给钻探施工带来的问题

1.1 深水位给钻探施工带来的直接问题

(1)不返水,排粉困难;

(2)无水位孔段钻杆回转阻力大;

(3)无水位孔段钻杆表面、公母接头表面温度高;

(4)无水位孔段公母接头、钻杆磨损严重;

(5)泵压为零或出现负压(井内吸气)。

其中严重影响钻探施工的问题是第(2)~(4)个问题。

1.2 由直接问题引起的间接问题

(1)断钻杆;

(2)钻进转速低;

(3)容易烧钻;

(4)跑钻。

其中影响最大的问题是断钻杆和钻进转速低问题。

1.3 其它问题

(1)无水位段施工,投内管时,易发生内管冲击钻头;

(2)跑钻时后果特别严重;

(3)不同孔深送水时间的选择;

(4)防塌、防缩径的护壁问题;

(5)孔内情况的反馈问题。

2 应对的解决办法

2.1 最初的办法

2.1.1 使用黄油或沥青熬黄油抹钻杆

2.1.1.1 目的

降低钻杆、接头与井壁的摩擦阻力,从而减小回转阻力;降低钻杆、接头发热;减少钻杆、接头磨损;减少断钻杆及由此引起的跑钻问题。

2.1.1.2 效果

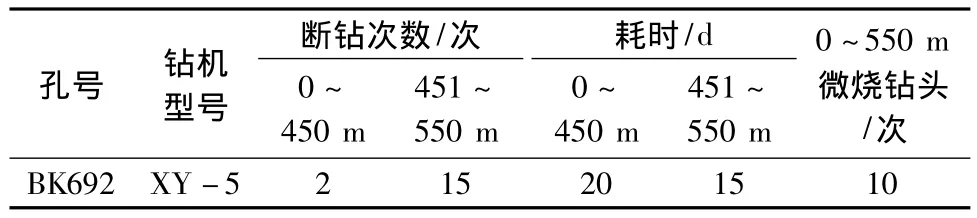

采用此方法最初确实能起到润滑钻杆作用,解决了回转阻力大、钻杆发热、断钻杆等问题,但是,随着施工时间加长和钻孔加深,此种方法的负面作用就显露出来了。最突出的现象是回转阻力大,转速低,在无水位孔段经常断钻杆(见表1)。

表1 特征段耗时及事故统计表

从表1可以看出,451~550 m孔段平均每天断钻杆1.5次,已无法继续往下施工。钻杆和接头均是新品,不是因钻杆和接头老旧造成的。

2.1.1.3 原因分析

(1)随着施工时间的递增,涂抹在钻杆外壁上的黄油或黄油与沥青的混合物进入孔内的数量增多,钻杆与孔壁之间的环状间隙越来越小,钻杆与孔壁之间的摩擦系数和摩擦面积由此不断地增大;黄油或黄油与沥青的混合物把钻杆越抱越紧,回转阻力由此而增加,钻杆、接头发热就不可避免,从而加速了钻杆及接头表面的损耗。

接头发热是导致频繁断钻杆的主要原因。接头母扣在外受摩擦发热膨胀,公扣在里面因受管内流动的冲洗液冷却没有跟随母扣同步膨胀,因而它们之间出现了间隙,这个间隙是导致钻杆接头断裂的根本因素。当然接头或钻杆被磨薄也是一方面因素。

(2)随着孔深的增加,钻杆加重,回转阻力加大也是断钻杆的催化因素。

随着钻杆的加长,钻杆的重力也增大,钻杆回转时出现下列特征:

钻杆回转时,长线条节点特征加剧,将上下的作用力集中于节点上;

钻杆回转时,长线条节点以下的钻杆跟节点以上钻杆不同步,加大了节点上回转的作用力和反作用力;

钻杆加长,节点以下重力加大,同样加大了节点上的垂直负荷。

在施工中,很多孔段同样存在这些特征。但却没有出现频频断钻杆现象,究其原因,主要是冷却和润滑工作做得好。

2.1.2 冲洗液的配制及应用

2.1.2.1 冲洗液配方

在进入煤系地层前,使用清水或在清水中加入少量的聚丙烯酰胺作冲洗液。在进入煤系地层后,采用泥浆,膨润土每立方米水中加入25~37.5 kg,同时加少量的润滑剂。

2.1.2.2 出现的问题

这种冲洗液只能解决岩石较硬、岩粉少的孔段排粉问题,解决不了岩石粉碎性强、岩粉多,特别是泥质粉砂岩、泥质灰岩等孔段的排粉问题。

如BK692孔,0~550 m孔段主要岩层依次为泥质灰岩(约300 m)、飞仙关泥质粉砂岩(红褐色,在孔深350~500 m)。岩粉造成的问题主要有以下2个:一是每钻进2 h左右起大钻总能看见钻头局部包泥块,或水口堵有泥块,且很坚硬,包得很紧,很难剔除;二是0~500 m段烧钻频繁,钻头微烧10次,70%在泥质砂岩孔段。

2.1.2.3 原因分析

(1)金刚石钻头切削泥岩、泥质岩时,部分岩屑不是粉末状而是小型泥块状,使用的冲洗液没有足够的能力把它们排出。在钻头的回转转动中,部分小泥块因为其粘性的作用附着(包)在钻头上或被挤到水口内,从而形成泥包钻头。在一定的条件下泥块越包越多。

(2)10次的微烧时间均在回次正常施工一段时间后发生,从而可以判断,微烧不是回次初始水送不到位引起的,而是因为泥包钻头引起的。而发生的频率70%在泥质砂岩段佐证了这个结论。该孔泥质砂岩的泥粉形成的泥块其粘性比泥灰岩的泥粉形成的泥块粘性高。

2.1.3 针对零泵压应对烧钻的问题

依靠水泵压力表变化来判断钻头烧钻是常规经验。但BK692孔水位在400 m左右,比较深,在正常送浆钻进过程中,水位以上的钻杆内腔中没有水。当钻头底部全堵水或部分堵水,钻杆内的水位上升,但填满钻杆内腔到水泵的压力表指针有反应需要一个过程,这个过程的长短取决于水位的深度和泵量的大小,当这个时间大于钻头从堵水发展到烧钻需要的时间时,则无法及时通过压力表反映孔底堵水情况,从而造成烧钻。

2.2 改进后的技术措施

根据最初的施工方法、经验及分析的结果,我们同时采用了如下6项技术措施。

(1)从孔口钻杆外壁输入起冷却、润滑作用的浆液。本孔用聚丙稀酰胺或高效润滑剂与水混合的浆液做润滑冷却剂,流量约20 L/min,实现钻杆、接头内外温度平衡,消除了接头公母扣因发热引发的不同步膨胀而产生的间隙。同时,降低钻杆及接头因发热而加快磨损的速度。

(2)提高冲洗液排粉的功能。进入煤系地层前使用聚丙烯酰胺做冲洗液,浓度增加,提高携带岩粉能力。聚丙烯酰胺加入量为:分子量为1200万,每立方米水中加入1 kg聚丙烯酰胺。进入煤系地层后使用优质膨润土粉做冲洗液,同时加入纤维素,以提高冲洗液悬浮岩粉能力。膨润土粉的加量为每立方米水中加入50 kg;纤维素的加量为每立方米水中加入1 kg,纤维素用前先用温水浸泡开。

(3)做好回次前后的排粉工作。每回次取心前,排粉5 min,将岩粉排干净;投放完内管后,开钻前,确认泵送冲洗液到孔底后开钻低速回转钻具排粉4~5 min,确保将取心和投放内管期间沉入孔底的岩粉排干净。

(4)增加冲洗液的造浆能力。在冲洗液中加入纯碱,增加冲洗液的造浆能力,将岩粉和包裹在钻头上的泥块化浆排走。每立方米加0.5 kg纯碱。

(5)掌握回次开钻前泵送冲洗液的时间。

根据经验和时间验证,确认深水位钻孔泵送冲洗液到孔底并相应排好岩粉所需时间,以BW-250型泵为例(2或3挡):

0~300m,泵送冲洗液时间为6 min;300~800 m,泵送冲洗液时间7~10 min;800~1200 m,泵送冲洗液时间12~15 min。

(6)从柴油机负荷判断孔底情况。根据BK692孔的情况,钻头烧钻引起的钻机柴油机的反应比水泵压力表指针的反应灵敏和快速。经验证后,我们使用了此方法,防止烧钻十分有效。方法是:钻机柴油机声音异常则说明孔底有负荷,应立即提动钻具,以防烧钻;观察柴油机烟囱烟气的变化,若有变化——变浓变黑则说明孔底有负荷应立即提动钻具,以防烧钻。

此外,还可在冲洗液中添加适量的植物胶、低荧光粉等,使冲洗液具有更好的防塌、防缩径的护壁功能。

3 工程实例

3.1 贵州水城煤矿马场煤矿盐井井田煤矿钻探BK692孔

设计孔深1100 m。地层情况为:第四系覆盖层厚约30 m;泥质灰岩约300 m;泥质砂岩350~850 m,煤系层180 m。采用XY-5型钻机。

施工后,发现钻孔水位稳定在400 m左右,在下套管堵水、堵漏无效的情况下,顶漏钻进。

3.1.1 使用最初的方法表现的突出问题

(1)阻力大,转速开不起来。孔深300 m后,转速为355 r/min,到达500 m时,转速294 r/min。

(2)经常断钻杆、接头。连续十多天每天断一两次,主要是从丝扣处断开。

(3)糊钻或烧钻。钻至孔深550 m时,已发生10起糊钻或烧钻事故。

3.1.2 使用改进后的技术措施及效果

(1)孔深550 m,钻机转速可开577 r/min,此转速一直用至孔深800 m,800 m后转速为355 r/min直至终孔;

(2)施工至终孔(1050 m),只断一次钻杆;

(3)施工至终孔(1050 m),只微烧一次钻头。

3.2 贵州水城煤矿马场煤矿盐井井田煤矿钻探BK673孔

设计孔深1150 m。地层情况为:第四系覆盖层约30 m,泥质灰岩约300 m,泥质砂岩320~870 m,煤系层180 m。

使用同样的钻机和钻杆。施工后发现水位稳定在450 m,直接采用改进的技术措施,取得成功,从开钻至终孔,出现微烧钻头一次、糊钻一次、断钻杆一次。

4 几点体会

(1)钻探施工不能因循守旧,应根据不同情况选择不同方法。在开始施工BK692孔时,由于受原来的方法影响,使用黄油熬沥青涂抹在钻杆外表作润滑,反反复复几个月来回折腾,耗时耗力耗财,结果都是徒劳;受返水孔的启发试用管外注水方法,非常有效。但该方法在松散地层应慎用。

(2)要善于观察,善于分析问题。每件事情的发生都有其因果,认真分析原因才能找到解决问题的办法。

(3)虽然解决了水位深度在450 m左右钻杆的冷却、润滑等问题,但如果水位更深一些,这些方法是否有效和可行?笔者认为还需要研究的问题有:钻杆的耐热、耐磨问题;钻杆连接丝扣的紧密及强度问题;为保持钻杆外有水,要求解决套管底部密封问题。

5 几点研制建议

(1)建议研制孔内阻力感应器,通过感应为钻机提供动力的柴油机工作负荷。通过柴油机的工作负荷,间接测知钻杆在孔内的回转阻力,以科学指导施工。

(2)建议研制泵压解读器。压力表的泵压是反映孔底情况的一条重要的途径。研制泵压解读器,可以读出深水位孔水位的位置和水压力,为施工人员提供施工依据,有利于科学打钻。

(3)建议研制提高钻杆内腔水位的装置。根据压力与流量的关系,结合液动冲击器、节流阀、溢流阀等原理研制一种提高钻杆内腔水位的装置,能提高钻杆内腔的水位,又不影响正常施工。它可以考虑与内管总成连在一起,能跟随内管上下提动。

[1]张金来,宛合生,潘广灿,等.利用控制压力钻进技术解决姚庄煤田复杂地层问题的探讨[J].探矿工程(岩土钻掘工程),2011,38 (1):25-27.

[2]黄平.河坝井田复杂地层钻探施工技术难点及对策[J].探矿工程(岩土钻掘工程),2010,37(5):27-30.

[3]张家军.大口径冲击钻进工艺在河南张得煤田钻探孔中的应用[J].探矿工程(岩土钻掘工程),2008,35(8):29-30,39.

[4]柯玉军.严重漏失破碎地层钻孔综合施工方法及效果[J].探矿工程(岩土钻掘工程),2009,36(10):25-27.

[5]陈金照.大河煤田钻孔复杂因素分析及施工技术对策[J].探矿工程(岩土钻掘工程),2009,36(10):21-24.

Experience of Borehole Construction in Deep Water Table for Coalfield Drilling

CHENG Zhao-hong(Nanning Geo-logical Survey of Centralsouth Bureau of China Metallurgical Geology Bureau,Nanning Guangxi 530022,China)

By grouting water from outside the drill pipe,adjusting mud agents and some other methods,drill pipe lubrication,cooling and bit burning were solved for drilling in deep water table coalfield with successful experience.In this paper,the applicability of conventional methods of drilling construction,the adaptability for special cases and breakthrough thinking were interpreted,and the consequent experience and enlightenment were together presented.

coalfield drilling;borehole in deep water table;drill pipe lubrication;drill pipe cooling

P634.5

A

1672-7428(2011)11-0024-03

2011-04-22;

2011-05-04

程兆洪(1967-),男(壮族),广西南宁人,中国冶金地质总局中南局南宁地质调查所,钻探专业,从事地质钻探工程、岩土工程施工工作,广西南宁市新竹路41号,chengzhaohong2011@163.com。

——以加拿大麦凯河油砂储集层为例