螺杆钻侧钻分支绕障技术处理绳索取心钻孔事故

李光华

(湖南省煤田地质局第一勘探队,湖南耒阳 421800)

螺杆钻侧钻分支绕障技术处理绳索取心钻孔事故

李光华

(湖南省煤田地质局第一勘探队,湖南耒阳 421800)

绳索取心钻进施工中常出现卡钻、埋钻和钻具断裂事故。一些孔内事故处理需要很长时间,尤其是深孔事故发生后投入了大量的财力、人力进行处理,最终还不一定能取得成功。在此情况下,采用侧钻绕障而避开孔内事故钻具则是一种理想的选择,可大大缩短事故处理时间,避免钻孔报废带来的损失。重庆北碚龙车勘探区ZK6-2孔运用螺杆定向钻进侧钻分支绕障方法取得成功,并积累了宝贵的经验。

螺杆钻;侧钻;分支绕障;孔内事故;绳索取心钻进

1 施工钻孔的基本状况

1.1 设计深度与地层

该孔设计孔深1100 m,探煤及构造,自上而下主要地层由嘉陵江组、飞仙关组、龙潭组煤系组成。

1.2 主要设备的配置

HXY-6型钻机,BW-320型水泵,18.5 m四角管式钢塔,Φ71 mm加厚型绳索取心钻杆及其它附属机具。

1.3 泥浆类型及性能

本孔采用的泥浆是不分散低固相泥浆,分支绕障钻进施工时泥浆的性能指标:漏斗粘度21 s、密度1.04 g/cm3。

1.4 钻孔及事故情况

钻孔结构一开下入Φ127 mm井口管6 m,二开Φ77 mm钻进至914.50 m。孔内事故头孔深910 m,残留在孔内的事故钻具是绳索取心钻具内、外管及总成长4.50 m。断脱在煤层“大肚子”孔段,事故头已被破坏且已倒向孔壁,反反复复多次捞取无效。在此情况下如报废钻孔移孔重钻则造成较大经济损失,经研究决定采用侧钻分支绕障施工工艺技术,进行本孔孔内事故处理的方案。

2 分支侧钻绕障施工工艺技术

2.1 分支钻进器具的选用

螺杆定向钻进器具选用的是河北廊坊奥瑞拓石油设备有限公司生产的Φ65 mm型液动马达螺杆钻具,Φ77 mm侧向切削能力较好的不取心电镀造斜钻头。考虑到绳索取心钻具是“满眼钻具”的特性,造斜参数过大会引起造斜后钻杆折断,太小则将会造斜不成。

计算分析此次选择造斜器主要参数1.25°螺杆钻具,不需要改变钻孔结构而实现同径分支。它具有结构简单、操作方便、钻杆不回转、同径造斜等特点。

2.2 钻孔分支点的确定

分支点的选择应从技术、经济2个方面决定。分支点选择在孔壁较为完整孔段,岩层相对较软一点的地层,目的是减少水泥砼与岩层硬度差值,能增大分支成功的可能性。分支点离事故头近能减少钻进工作量。综合分析考虑,认为本次选择在龙潭组煤系地层、岩石可钻性在7级左右的泥岩层,且岩层厚度≮7 m,以便于硬质合金钻头钻进3个回次为最佳分支层段,选择840 m孔深为最佳分支点。设计820~914.5 m为钻孔封闭孔段。

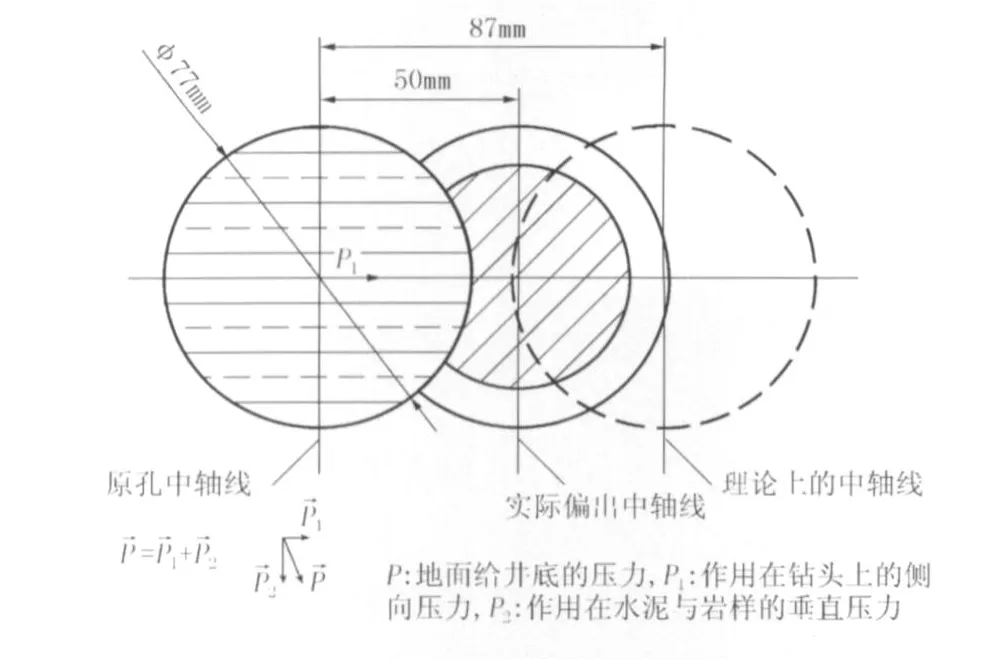

2.3 第一次侧钻分支未成功及原因分析

螺杆定向钻具造斜参数1.25°,理论上钻进4 m新孔中心轴线应偏离老孔中心轴线87 mm(分支点作用力分析如图1所示),此次钻具组合是将3.5 m长螺杆钻具直接连接在绳索取心钻杆上,分支钻进过程中发现进尺较快,不明显有“挂上”感觉,下入短管钻进仍跟着原孔走,此次侧钻分支未取得成功。

图1 分支点作用力示意图

影响分支取得成功的主要因素是水泥的封闭质量和钻头的侧向压力。

(1)水泥的封闭质量。水泥砼与岩层硬度差值对分支的影响。封闭质量要求水泥柱应有足够强度(现场无法测定两者强度值,但感观上应达到的强度,基本要求是孔内泥浆水马力对水泥柱冲蚀不碎,在井底P2压力作用下不碎开,支撑钻头不顺着老孔走)。两者硬度差值大不易分支,因此尽可能地减少水泥砼与岩层硬度差值,有利于侧钻分支。

(2)钻头的侧向压力。增大造斜钻头分支点钻进时钻头的侧向压力P1有利于分支。此次分支钻进螺杆钻具直接连接在绳索索取心钻杆上,是一个“刚性”连接,由于绳索取心钻进是“满眼钻具”,具有导向的特性,分支钻进时容易顺着老孔走也是一个重要因素。

螺杆定向钻具钻进时P值过大后液动马达不转动,现场试验P值300~1000 kg(3~10 kN)为佳。因此在P值不变条件下,将螺杆钻具直连接一根长4.5 m的Φ50 mm钻杆,变“刚性”连接为“柔性”连接,有利提高侧向压力P1,减少钻头在砼上P2作用力。

P2减少也相对能减少对水泥砼的破坏力、P1增大则有利于侧向削取孔壁岩层,有利于分支造斜。

针对上述原因,第二次分支造斜把分支孔段的封闭质量与钻具组合方案作为侧钻绕障施工前准备工作的重点。

2.4 封孔工艺措施

分支点应具备条件:一是水泥柱应有足够强度,二是水泥浆要封到设想封闭孔段。为确保填充孔段的封闭质量要求,采取以下封闭步骤及措施:

(1)选用425高标号硅酸盐水泥,按每包封闭6 m计算用量,考虑钻孔超径与灌入过程中损耗适当加大用量,此次用量为700 kg;

(2)将钻具下到离事故头1 m处,在保证钻孔安全的前提下将孔内冲洗干净,计算并准备好顶替水用量;

(3)配置纯水泥浆液,为达到最佳凝固效果尽可能减少水灰比而增大水泥浆稠度,加入2 kg液剂三乙醇胺并搅拌均匀;

(4)安装井口漏斗,采用人工灌入法从井口钻杆内将水泥浆灌入孔内,灌入时要保持连续性;

(5)开泵压送顶替水,视顶替水用量与泵压变化情况判断水泥浆液是否压送到位,确定到位后提出封孔钻具。

候凝40 h后方可试钻至分支点孔段,确定砼样强度验证封孔效果,符合上述分支点具备的2个条件后则进行下一步侧钻分支绕障钻进施工。

2.5 分支层段的造斜钻进

此次钻孔侧钻分支绕障对钻孔方位未作严格要求,因而未连接定向部分,在地面将螺杆钻具调试检查好后下入孔内。下入孔内的钻具丝扣要拧紧防止漏水,下钻过程中要平稳,各回次钻进参数选择的依据是根据硬质合金钻进所需参数,压力不宜过大。第一回次泵量以启动马达螺杆钻具视泵压稳定进尺均匀正常为标准(分支孔段如图2所示)。

2.5.1 第一回次钻进

图2 分支孔段示意图

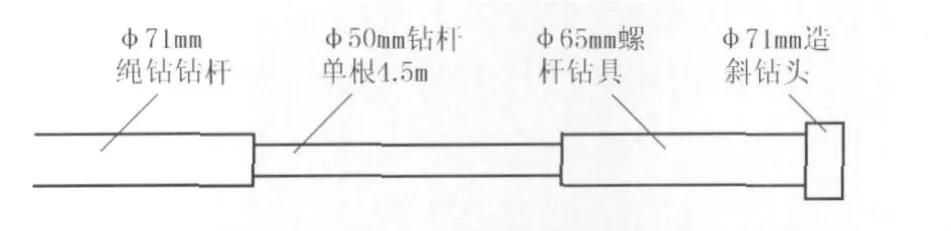

钻具组合(图3):螺杆钻具+Φ50 mm钻杆(4.5 m)+绳索取心钻杆+主动钻杆(立轴)(应配足4 m机上余尺)。

图3 第一回次钻具组合示意图

钻进参数:压力3~6 kN,泵量80 L/min。

先开动水泵让螺杆钻具启动,视泵压稳定进尺均匀为正常,钻进过程中不得随意提升钻具,避免在地面人为改变螺杆钻具方位,本回次要求钻进4 m。

2.5.2 第二回次钻进

钻具组合:Φ77 mm硬质合金钻头+Φ73 mm岩心管(1 m)+Φ50 mm钻杆(4.5 m)+绳索取心钻杆+主动钻杆(立轴)。

钻进参数:压力6 kN,转速100 r/min,泵量80 L/min。

本回次钻进0.7 m,要求单管钻进卡牢并取净岩心。

2.5.3 第三回次钻进

钻具组合:Φ77 mm硬质合金钻头+Φ73 mm岩心管(1.5 m)+Φ50 mm钻杆(4.5 m)+绳索取心钻杆+主动钻杆(立轴)。

钻进参数:压力6 kN,转速100 r/min,泵量80 L/min。

本回次钻进1.3 m,要求单管钻进卡牢并取净岩心。

2.5.4 第四回次钻进

钻具组合:Φ77 mm绳索取心内外管总成+Φ50 mm钻杆(4.5 m)+绳索取心钻杆+主动钻杆(立轴)。

钻进参数:压力7~10 kN,转速150~300 r/ min,泵量80 L/min。

本回次钻进2 m。

2.5.5 第五回次钻进

钻具组合:Φ77 mm绳索取心内外管总成+绳索取心钻杆+主动钻杆(立轴)。

2.5.6 小结

前三回次为造斜回次,连接Φ50 mm钻杆的目的是改变整个钻具的“刚”性状态,使其具有一定的“柔”性。实践证明在同径造斜中能起到较好的“助斜”效果;第四、五回次为“拐点”修正回次,逐步加长底部钻进管及减掉Φ50 mm钻杆去“柔”性部分保存“刚”性部分,目的是使上下钻具畅通。分支造斜钻进后钻具回转正常,无明显的“憋车”及绳索取心钻杆折断现象,后续施工无任何影响。

分支取得成功后,从取上岩样取得的数据分析:螺杆定向钻具造斜参数1.25°,钻进4 m新孔中心轴线应偏离老孔中心轴线理论上87 mm,而实际只有近50 mm,未跟着老孔走。与第一次比较说明通过改变钻具组合结构从而改变钻头的受力分布能达到“助斜”分支效果。

3 经验体会

本次运用螺杆钻侧钻分支绕障处理孔内事故,积累了如下经验体会:

(1)分支孔段水泥封填封孔质量的好坏是侧钻分支绕障成功与否的关键;

(2)造斜分支层段宜选择在硬质合金钻头能克取的、可钻性7级左右的岩层,水泥砼与岩层硬度差值趋小较易分支;

(3)在整个分支造斜过程中,每一个回次钻具组合与精心操作也非常重要;

(4)在孔内较稳定的情况下,尽可能地采用低固相冲洗液或无固相冲洗液,以降低螺杆钻具液动马达工作时水泵的泵压;

(5)Φ77 mm小口径绳索取心钻进施工中选用Φ65 mm、造斜参数1.25°螺杆定向钻具分支,且不需要改变钻孔结构可实现同径分支绕障。

4 结语

综上所述,绳索取心钻进遇复杂难以处理、无法继续施工类同上述的孔内事故,为减少孔内事故带来的损失,不妨运用螺杆定向钻具进行侧钻分支绕障技术,以避开孔内事故头。实践证明这一技术方法是一种理想的选择。

[1]张伟,王达,刘跃进,等.深孔取心钻探装备的优化配置[J].探矿工程(岩土钻掘工程),2009,36(10):34-38,41.

[2]冯建国.四川叙永河坝煤田单点照相定向钻进技术[J].探矿工程(岩土钻掘工程),2009,36(3):9-11,25.

[3]向军文,向昆明,张新刚,等.绳索定向造斜及取心技术应用[J].探矿工程(岩土钻掘工程),2009,36(3):18-21.

[4]刘汪威,林修阔,张新刚,等.特殊地质条件下定向对接复杂井组的工艺设计[J].探矿工程(岩土钻掘工程),2011,38(4): 13-16.

[5]李文飞,周延军,陶林,等.煤层气鱼骨状分支水平井轨道优化设计方法研究[J].探矿工程(岩土钻掘工程),2011,38(4):1-5.

Treatment of Accident of Borehole for Wire-line Coring with Obstacle-avoiding Branch by PDM Sidetracking

LI Guang-hua(1st Exploration Team,Coal Geological Bureau in Hunan Province,Leiyang Hunan 421800,China)

Drill rod sticking,burying and breaking are common accidents in wire-line coring drilling.Obstacle-avoiding by sidetracking is an ideal choice,accident treating time can be greatly shortened to save the borehole from being abandoned and reduce the loss brought by accident.The paper introduced a case in Chongqing,PDM directional sidetracking was used for obstacle-avoiding branch with success.

PDM;sidetracking;obstacle-avoiding branch;accident in borehole;wire-line coring drilling

P634.7

A

1672-7428(2011)11-0032-03

2011-05-12;

2011-08-25

李光华(1962-),男(汉族),湖南隆回人,湖南省煤田地质局第一勘探队地质勘查院副院长、总工程师,探矿工程专业,从事钻探生产、技术、安全、管理工作,湖南省耒阳市五一中路153号,liguanghua140@163.com。

——以桐子林水电站为例