双丝埋弧焊接头性能研究

张德远,屈金山,谢芋江,何 芬

(西华大学 材料科学与工程学院,四川 成都 610039)

双丝埋弧焊接头性能研究

张德远,屈金山,谢芋江,何 芬

(西华大学 材料科学与工程学院,四川 成都 610039)

在16Mn钢板上进行双丝自动埋弧焊工艺试验,得到了不同焊接速度下的焊件。对不同工艺参数下得到的焊接接头试样进行了拉伸试验、硬度测试以及金属显微组织观察,并计算了双丝自动埋弧焊时的熔敷率。结果表明:采用双丝埋弧焊得到的焊缝外形美观;金属熔敷率与焊接速度成反比;随着焊接速度的降低焊接线能量相应的增大,较长的高温停留时间会促使接头金属组织长大;不同焊接速度下得到的接头抗拉强度和屈服强度有明显区别。随焊接速度增大,焊缝金属硬度提高,接头金属韧性降低。

双丝埋弧焊;熔敷率;焊接接头;组织

0 前言

埋弧焊是焊接生产中应用最广泛的工艺方法之一。其焊接熔深大、生产效率高、机械化程度高,因而特别适合中厚板长焊缝的焊接。在造船、锅炉、压力容器、化工、桥梁、起重机械、工程机械、冶金机械以及海洋结构、核电设备制造中埋弧焊都是主要的焊接生产工艺[1]。双丝埋弧焊的引入,减少了焊接道次,焊接效率可以大幅度提高。通过前后丝焊接参数的合理调整,能够在较宽的范围内控制焊接能量的输入,满足不同使用条件下的性能要求。在焊接过程中,根据板厚情况,选择合适的焊接工艺,可以大大提高劳动生产效率[2]。对双丝埋弧焊工艺方法及其特点的研究具有重要的现实意义。在此采用了成都华远电器设备有限公司生产的MZS-1250型通用双丝埋弧焊设备,在16Mn钢上进行了双丝埋弧焊工艺试验,结合具体试验条件,研究了焊缝金属组织和接头力学性能等,为提高双丝埋弧焊接头质量奠定基础。

1 试验

1.1 试验材料和焊前准备

试验采用δ=20 mm厚的16Mn钢板,其化学成分为 w(C)=0.12~0.18,w(Si)=0.20~0.60,w(Mn)=0.80~1.20,w(P)≤0.050,w(S)≤0.045。焊丝采用生产中常用的 H08A,化学成分为 w(C)≤0.01,w(Si)≤0.03,w(Mn)=0.30~0.55,w(Cr)≤0.02,w(Ni)≤0.30,w(S)≤0.040,w(P)≤0.040。前丝采用直流反接,后丝采用交流,前、后丝直径4 mm。配用焊剂SJ101。将板材加工成规格为600 mm×150 mm的焊接试件。

双丝埋弧焊,前后丝夹角10°,两丝间距约70mm。采用V形坡口,坡口角度60°,钝边8 mm,装配间隙小于等于1 mm,焊件背面点焊定位,清除坡口两侧30 mm范围内的铁锈、油污和脏物等。

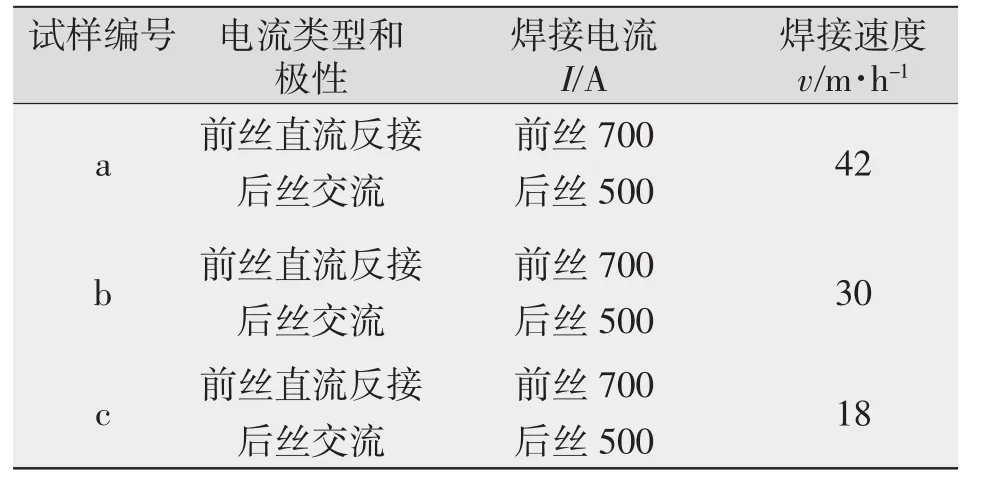

1.2 焊接参数

双丝埋弧焊接过程中,前丝、后丝共同决定了热输入和最终的组织状态和使用性能,前后丝的作用又不尽相同。一般前丝的电流较大而电压较小,决定焊道的熔深;后丝电流较小电压较大,可以保证一定的熔宽和焊缝成形[3]。本试验采用双丝双面焊,焊接时前丝电压35V,电流700 A;后丝电压40 V,电流500 A。具体工艺参数如表1所示。

表1 双丝埋弧焊焊接参数

2 试验结果和讨论

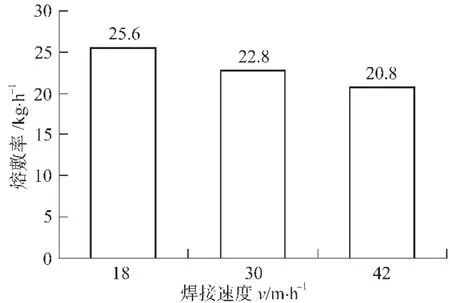

2.1 熔敷率

熔敷率为单位时间内熔化的焊丝金属过渡到焊缝中的质量。由电极产热计算公式可知,用于加热和融化焊丝的总热量Pm主要由两部分组成:一为电弧的近电极区产的热量,二为焊丝干伸长的电阻热量,可用下式表示[4]:

式中 I为焊接电流;Um为电弧热熔化焊丝的等效电压;R为干伸长的等效电阻值。

焊丝的熔化量由电弧的热输入量和焊丝电阻产热量两个主要因素所决定。熔敷率的大小受焊接电流、焊丝伸出长度和焊丝直径等因素影响。在相同电压条件下,焊接电弧产生的热量与焊接电流、焊丝电阻成比例。双丝自动埋弧焊的热输入高,热量损失小,能量利用率高。试验中在焊接电流和电压不变的情况下,改变了焊接速度,由图1可以看出,焊接速度增大使焊接线能量降低,其熔敷率相应降低。

图1 双丝埋弧焊不同速度熔敷率的比较

2.2 焊缝截面

不同焊接速度条件下的焊接接头截面如图2所示。图2a、图2b、图2c三个试样的熔深分别为12.5 mm、14.5mm、16mm;熔宽分别为 20mm、25.5mm、30.5 mm。经检验,焊接接头金属中未发现根部未熔合和凹坑等焊接缺陷。从图2还可以看出,焊缝金属枝晶的这种生长方式有利于低熔点杂质物凝固到焊渣中去。双丝埋弧焊时焊接线能量较高,能量损失小,热效率高。由于焊接热循环的特点,双丝埋弧焊在焊接时所形成的熔池体积大,熔池中金属处于液态的时间较长,故其焊缝外形美观,焊接质量好。

图2 焊缝截面比较

热影响区宽度的大小对于间接判断焊接接头的质量有很大意义。除了由于组织变化而引起的性能差别外,还在焊接接头中产生应力与变形。一般来说,热影响区越窄,则焊接接头中内应力越大,越容易出现裂纹;热影响区越宽,则变形增大。因此在工艺上,应在焊接接头中内应力尚不足以产生裂纹的条件下,尽量减小热影响区的宽度,这对整个焊接接头的性能是有利的[5]。

为了精确计算热影响区的宽度,必须用具体的峰值温度明确热影响区外端边界,而峰值温度Tp又和组织性能的某些特征变化相关联[6]:

式中 Tp为距熔合线距离为y处的峰值温度(单位:℃);T0为母材的初始温度(单位:℃);cρ 为容积比热容(ρ 为母材的密度,c为比热容);q/v焊接线能量(单位:kJ/cm);y 为计算点离熔合区的距离(单位:mm)。

低碳钢或低合金钢焊接接头区域有一个很清楚的浸蚀边界,可经过对试样抛光和浸蚀后的焊缝截面观察到:该浸蚀边界一般相当于730℃的峰值温度。将此浸蚀边界设定为热影响区的外端边界,便可计算热影响区的宽度,也就是求出Tp=730℃时的y值。

由图2可知,随着焊接速度从18 m/h增加到42 m/h,热影响区宽度从 4.4 mm 减小到 3.2 mm。

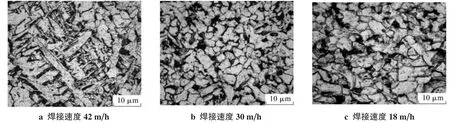

2.3 焊缝金属组织

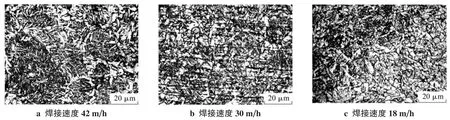

使用4%硝酸酒精溶液(HNO34 ml,酒精96 ml)腐蚀焊接接头,并用OLYMPUS-TOKYO型金相显微镜对焊缝金属显微组织进行观察分析。在上述工艺条件下,当焊接速度改变时,从图3a中可以看出,在焊速为42 m/h时,焊缝区金相组织为沿柱状晶界析出的白色粗状侧板条铁素体和块状铁素体(白色),黑色为珠光体组织;图3b、图3c为焊接速度在30 m/h和18 m/h的条件下的焊缝区金相组织,可以看出,与图3a相比粗片状的侧板条铁素体减少了,焊缝组织多为块状铁素体和珠光体,晶内有少量的粒状贝氏体。特别指出的是:由于图3c焊接速度小,相应的增大了焊接热输入,所以熔池的冷却速度较慢,熔池高温停留时间长,致使焊缝金属晶粒粗大。

图3 焊缝金属显微组织(400×)

2.4 焊接热影响区金属组织

焊接热影响区经历了不同的焊接热循环,距熔合区越近,加热的峰值温度越高,加热速度和冷却速度也越大,焊后热影响区的显微组织性能变化也越大。而焊接热影响区的组织分布与母材16Mn焊前的热处理状态有关。在热影响区内任何一处的组织与该处的合金成分、加热速度、最高加热温度、高温停留时间的长短和冷却速度等因素有关。

双丝埋弧焊不同速度焊接热影响区(HAZ)的金属组织,如图4所示。比较三种速度下焊接热影响区组织可知,焊接速度42 m/h的热影响区组织由于焊接线能量较小,冷却速度快,焊接热影响区尺寸相应减小,合金元素扩散时间短,加剧成分偏析的程度。焊接速度18 m/h的焊接热影响区由于焊接线能量较大,高温停留时间长,导致晶粒粗大,韧性下降。

由图5可明显看出,焊接速度对焊接热影响区不同区域晶粒大小的影响。焊接速度越慢,焊接线能量的输入越大,则焊接接头冷却速度越慢,其晶粒越粗大,接头金属的塑性和韧性越差。增大焊接速度,相当于增大过冷度,使自发晶核的数量增加,有利形核,可得到细小的结晶组织,但由于冷却速度太快,焊缝中的一些合金元素来不及均匀扩散,使焊缝中合金成份分布不均匀,在焊缝与母材的熔合区,这种情况最为严重。

2.5 显微硬度

使用HVS-1000型显微硬度计测量焊接接头金属断面的硬度,载荷0.98 N,接头断面金属的硬度分布如图6所示。从图6可以看出,在上述工艺条件下,当焊接速度改变时,埋弧焊焊接接头的HAZ和焊缝金属的硬度变化规律基本一致,但硬度的最高值出现在焊接速度最大的试样中。可见焊接电流和电压不变时,焊接接头的硬度随着焊接速度的增大而有所上升。总体来看,热影响区金属的硬度值最高,母材金属硬度最低。热影响区金属因受焊接热循环的影响出现了淬硬现象,硬度值相应提高。

图4 焊接热影响区显微组织(200×)

图5 焊接热影响区显微组织(400×)

2.6 焊接接头力学性能

图6 焊接接头显微硬度曲线

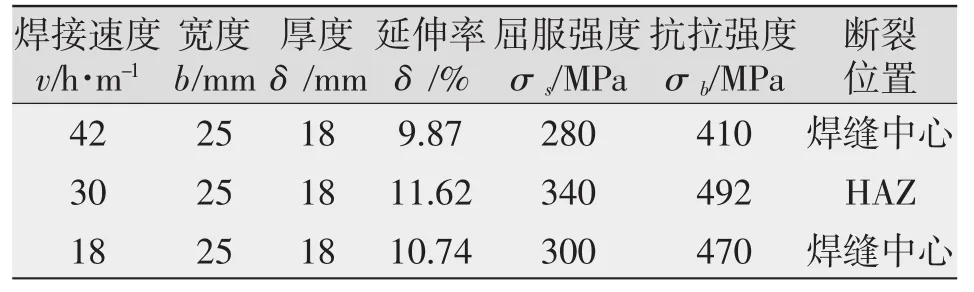

根据CB2652-89《焊缝及熔敷金属拉伸试验方法》的规定进行焊接接头拉伸试验,结果如表2所示。母材16Mn钢的断裂伸长率大于等于21%,屈服强度值大于等于325MPa,抗拉强度值大于等于490MPa。焊接速度为30 m/h的试样接头屈服强度比母材稍高,抗拉强度与母材基本相同,断裂位置发生在焊接热影响区;焊接速度为18 m/h的试样接头屈服强度和抗拉强度均比母材低,断裂位置在焊缝中心上,接头强度低于母材。对于焊接速度为42 m/h的焊接试样,由于焊接速度很高,熔池形状为压扁的椭球形,与母材的接触面积较大。在冷却时,晶粒先从与母材相连的半熔化区形核,并向液态金属中生长。焊接速度越快,晶粒生长的方向与熔池移动方向的夹角越接近90°,其结果造成晶粒以柱状晶的方式向焊缝中心长大,焊缝中心聚集了大量的低熔点的共晶体和杂质,对焊接性能造成损害。

3 结论

在焊接电流、电压不变的情况下,通过分析比较双丝埋弧焊在不同焊接速度下的焊接接头,得出以下结论:

(1)采用双丝埋弧焊,得到的焊接接头焊缝形状合理,随焊接速度增加,焊缝熔深和熔宽都相应减少。

(2)焊丝金属的熔敷率随着焊接速度的增加而降低。选择适当的焊接速度可以在保证熔敷率的基础上提高焊接接头的性能,提高焊接工作效率。

(3)焊接速度为18 m/h时,焊接接头的屈服强度和抗拉强度均比母材的屈服强度和抗拉强度低,断裂位置在焊缝中心处;焊接速度为30 m/h时,焊接接头的屈服强度和抗拉强度比母材略高,断裂出现在热影响区。

表2 焊接接头性能试验结果

[1]中国机械工程学会焊接学会.焊接手册——焊接方法及设备(第二版)[M].北京:机械工业出版社,2001.

[2]付魁军,及玉梅,翟晓莉.双丝埋弧焊工艺参数对接头组织与性能的影响[J].焊接,2004(7):

[3]王宗杰.熔焊方法及设备(第一版)[M].北京:机械工业出版社,2009.

[4]何德孚,华大龙,陈立功,等.单电源双丝埋弧自动焊及其应用前景[J].焊管,2005,28(3):30-34.

[5]曾光廷.材料成型加工工艺及设备(第一版)[M].北京:化学工业出版社,2001

[6]李亚江.焊接组织性能与质量控制[M].北京:化学工业出版社,2005.

Research on joint property of twin wire submerged arc welding

ZHANG De-yuan,QU Jin-shan,XIE Yu-jiang,HE Fen

(School of Materials Science and Engineering,Xihua University,Chengdu 610039,China)

The welding of 16Mn steel plate is conducted using twin wire submerged arc welding technology.The weldments are prepared under the condition of the different welding speeds.For the welded joints obtained by above-mentioned welding processes,the tensile tests of the welded joints are performed,the hardness of the joint metal is measured,and the welded joint microstructure is observed.Moreover,the metal deposition rate is calculated based on the basis of the experimental data.The results show that the excellent welding bead shape is easily obtained by twin wire submerged arc welding process.The metal deposition rate is inversely proportional to the welding travel speed.The decrease of welding speed results in the corresponding increase of the welding heat input,the longer existing time of welding pool at elevated temperature causes to the relatively coarse grain microstructure of both HAZ and weld metal.The tensile and the yield strength of the joints obtained by above-mentioned welding processes are distinctly different.The microhardness of weld metal is increased and the toughness of welded joints is decreased as the welding travel speed is increased.

twin wire submerged arc welding process;deposition rate;welded joint;microstructure

TG407

A

1001-2303(2011)03-0070-05

2010-05-31

西华大学省级重点实验室开放基金资助项目(SZJJ 2009-019)

张德远(1980—),男,河南洛阳人,在读硕士,主要从事先进材料连接方法和焊接接头质量控制工作。