Zn添加对挤压态Mg-Zn-Ce-Zr合金微观组织及力学性能的影响

李 广,靳 丽,董 杰,吴国华,丁文江

(1. 上海交通大学 材料科学与工程学院,上海 200240;2. 上海交通大学 轻合金精密成型国家工程研究中心,上海 200240;3. 上海交通大学 金属基复合材料国家重点实验室,上海 200240)

Zn添加对挤压态Mg-Zn-Ce-Zr合金微观组织及力学性能的影响

李 广1,2,3,靳 丽1,2,3,董 杰1,2,3,吴国华1,2,3,丁文江1,2,3

(1. 上海交通大学 材料科学与工程学院,上海 200240;2. 上海交通大学 轻合金精密成型国家工程研究中心,上海 200240;3. 上海交通大学 金属基复合材料国家重点实验室,上海 200240)

通过光学显微镜(OM)、扫描电镜(SEM)、背散射电子衍射(EBSD)和力学性能检测,研究不同Zn含量(0.5%、1.5%和2.0%(质量分数))的Mg-Zn-Ce-Zr合金在温度为350 ℃,挤压比为9,挤压速率为10 mm/s条件下挤压后的微观组织和力学性能。结果表明:随着Zn含量的增加,铸态下晶间析出相明显增多;挤压后,Zn含量对合金晶粒度的影响不大,但棒材的丝织构随Zn含量增加而增强。由于第二相粒子的强化作用,随Zn含量增加,合金的拉伸屈服强度从158 MPa增加到192 MPa,而抗拉强度从219 MPa提高到246 MPa。由于丝织构强度增加,合金塑性随Zn含量增加从33%降低至18%,添加0.5%Zn合金的伸长率和拉压对称性最好。

Mg-Zn-Ce-Zr合金;织构;微观组织;力学性能;背散射电子衍射(EBSD)

镁及镁合金是目前工业应用中最轻的结构材料,具有比强度高、比刚度大及减震性好等一系列优点,在工业应用尤其在汽车行业有良好的应用前景,正得到越来越多的关注和研究[1−2]。目前,工业镁合金产品大多通过铸造获得,包括高压、低压铸造、沙模铸造等传统方式以及挤压铸造、真空压铸和半固态压铸等新型铸造工艺[3]。与铸造相比,通过热变形得到的镁合金组织细密,铸造缺陷少且具有较好的综合力学性能,能够满足多样化的应用要求[4−5]。然而镁合金大多具有密排六方结构,变形能力及抗冲击能力差,而且在挤压(拉拔)变形过程中易形成(0001)面平行于挤压(拉拔)方向的丝织构,在轧制过程中形成(0001)面平行于轧面的板织构[6−7]。这样的合金通常具较高的拉伸屈服强度和较低的压缩屈服强度,具有较高的拉压不对称性和变形各向异性,二次变形能力差。在弯曲试验中,受压的一侧比受拉一侧率先失效,弯曲能力差。弱化基面织构以及晶粒细化是提高镁合金变形能力的主要方法。研究表明[8−9]:Y元素和稀土元素Nd、Ce的添加能够弱化镁合金挤压和轧制后的织构,使晶粒随机取向程度加大。MISHRA等[10]指出,在纯镁中添加0.2%(质量分数)Ce后,挤压态合金表现出明显的织构弱化,织构强度从约2.7下降到约1.5。晶粒取向随机化使得合金在变形中易于启动基面滑移,变形协调均匀,伸长率增高。但是Mg-0.2%Ce变形合金的强度太低(抗拉强度为68.6 MPa,屈服强度为170 MPa,伸长率为 31%),达不到实际的应用要求。Al元素通常被用于强化镁合金,但是Al元素容易与Ce元素结合形成Al11Ce3,削弱Ce元素的织构弱化作用[11]。Zn元素被广泛地应用于镁合金中来提高铸态和变形态的强度,Zn的添加能提高Mg-Nd合金和Mg-Y合金的强度[12]。LUO 等[11]在 Mg-0.2%Ce中分别添加 2.4%、4.9%、7.6%Zn元素,对比研究发现,Zn元素能大幅度提高合金的强度,但随着 Zn含量的增加,伸长率有所降低。Zn含量过高,反而降低稀土元素弱化织构的作用,Zn含量为2.4%时,合金有较好的综合性能。Zr元素能够有效细化铸态合金晶粒,提高强度。JAN等[9]的研究表明,Zr元素添加对于变形镁合金织构变化影响较小。为了充分获得粒子强化、晶粒细化和基面织构弱化的效果,综合提高合金的强度和塑性,本文作者在Mg-0.3%Ce合金中添加一定量的Zr元素和不同含量的Zn元素(0.5%、1.5%、2.0%),对比研究不同当Zn含量(<2.0%(质量分数))Mg-Zn-Ce-Zr合金的微观组织及力学性能。

1 实验

实验合金由纯镁、纯锌、Mg-30%Zr和Mg-0.5%Ce中间合金在SF6/CO2混合气体保护下,用电阻炉于不锈钢坩埚中熔炼制得。在760 ℃下加入精炼剂搅拌除杂,静置后降温到浇注温度,在金属模中浇注成d40 mm×100 mm的圆柱锭,合金成分见表1。金属锭在进行(400 ℃,2 h)均匀化处理后机加工成 d37.5 mm×40 mm的挤压坯料。

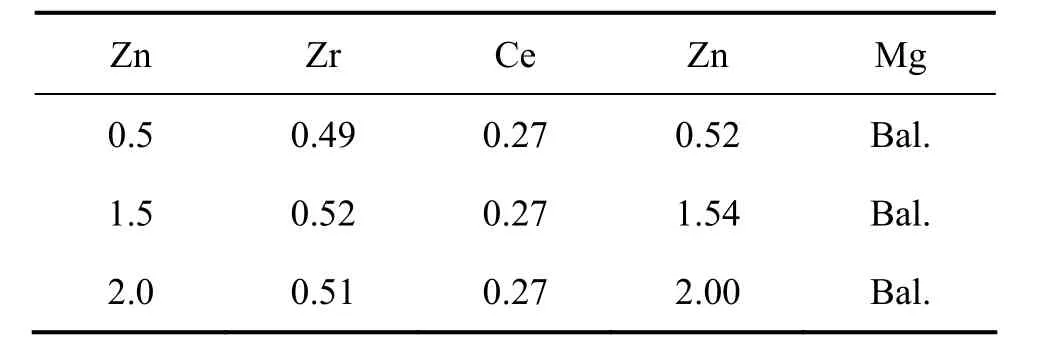

表1 各合金化学成分Table 1 Chemical compositions of investigated alloys (mass fraction, %)

挤压试验采用250 T挤压机进行正挤压。在模具和套筒温度为 350 ℃,挤压比为 9(挤出棒材直径为12.5 mm),上冲头移动速率为10 mm/s的条件下进行。挤压之前坯料先在400 ℃电阻炉中保温20 min进行预热。

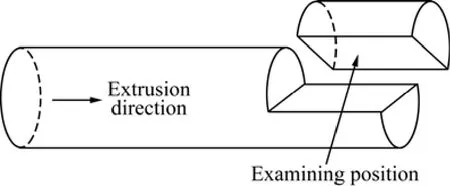

微观组织观察样品的取样位置如图1所示。为了获得稳态变形后的组织和性能,取样位置在距离挤出棒材前端10 cm处之后,分别截取平行和垂直挤压方向的金相样和力学性能检测试样。金相样品抛光之后在腐蚀剂(20 mL醋酸+1 mL硝酸+19 mL水)中腐蚀15 s,用扫描电子显微镜(SEM)观察。样品在经过特殊抛光处理后用电子背散射衍射(EBSD)仪观察挤压后材料的织构。

图1 挤压棒材微观组织检查取样示意图Fig.1 Schematic diagram of examining position for microstructure analysis of as-extruded alloys

室温拉伸试验在 Zwick T1−FR020TN A50 万能试验机上进行,拉伸试样为标距为10 mm的片状拉伸样,各阶段的拉伸速率均为0.5 mm/min。室温压缩试验在 Gleeble 3500试验机上进行,压缩样品尺寸为d 10 mm×15 mm,所有样品均在 1×10−3s−1速率下压缩。

图2 铸态合金的微观组织Fig.2 Microstructures of as-cast alloys: (a) 0.5%Zn; (b)1.5%Zn; (c) 2.0%Zn

2 结果与分析

2.1 微观组织

图2所示为铸态 Mg-Zn-Ce-Zr合金的微观组织。由图2可以看出,铸态下不同Zn含量合金晶粒尺寸没有明显差别,均约为100 μm。晶界上分布着不连续的析出相,且随着Zn含量增加,析出相总量增加。

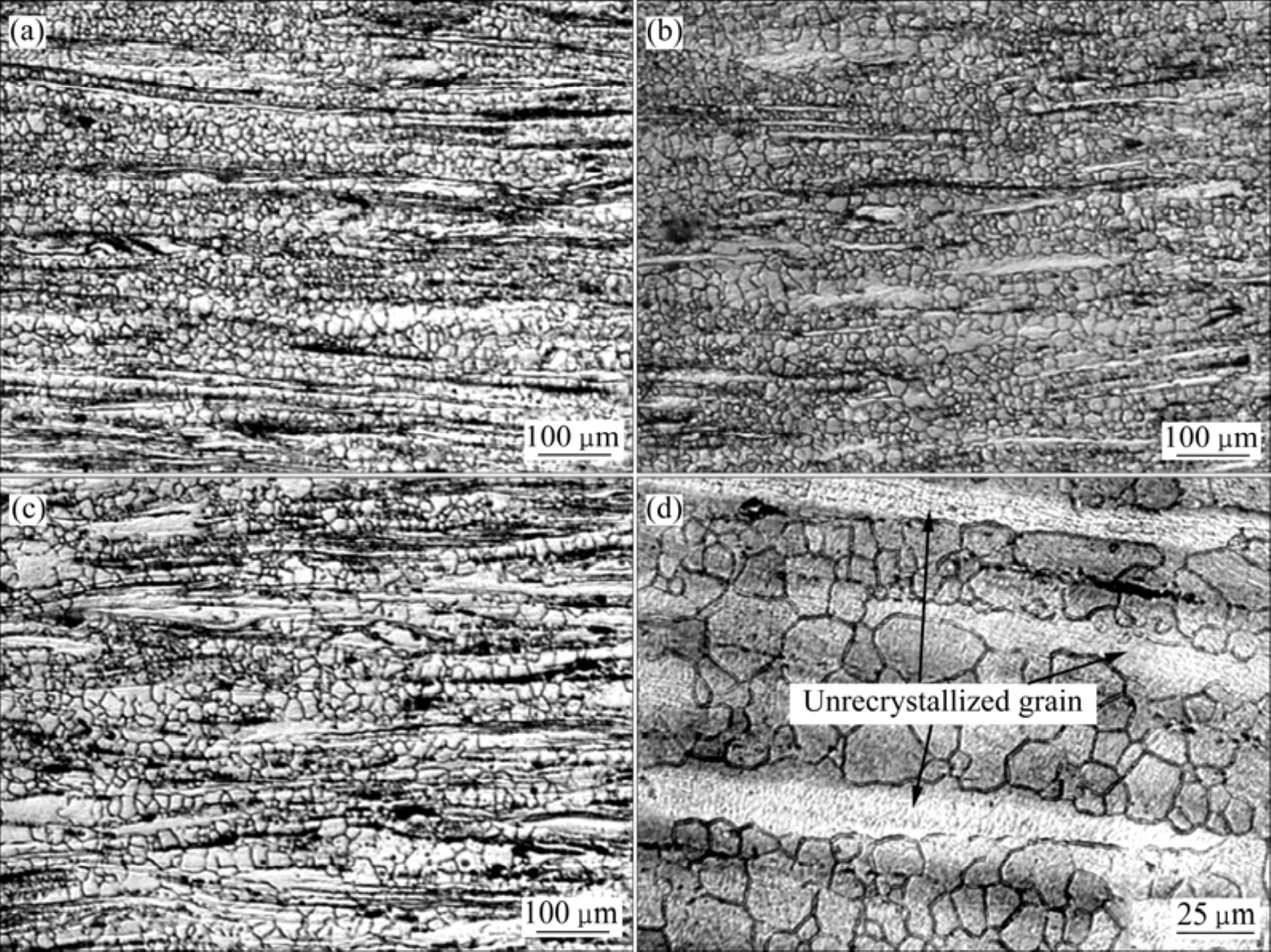

图3所示为挤压态 Mg-Zn-Ce-Zr合金的微观组织。由图3(a)~(c)可知,合金挤压后晶粒明显细化,同时在该挤压条件下,合金并没有发生完全的再结晶,沿着挤压方向有未再结晶的大的变形晶粒,且随着Zn含量增加,未再结晶晶粒所占的比例增加。图3(d)能够清楚地显示再结晶区域的细小晶粒以及未发生再结晶的被拉长的大晶粒。

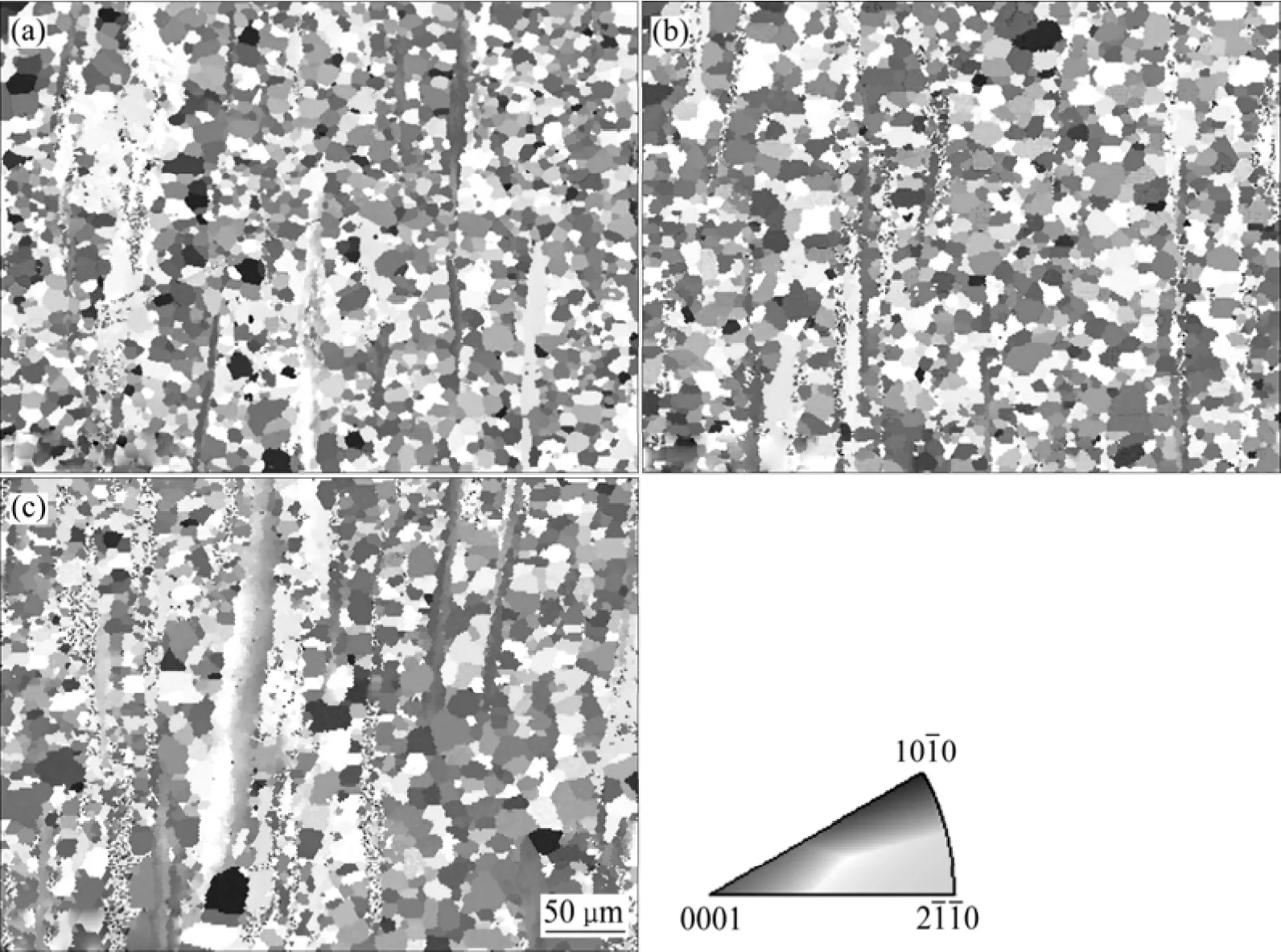

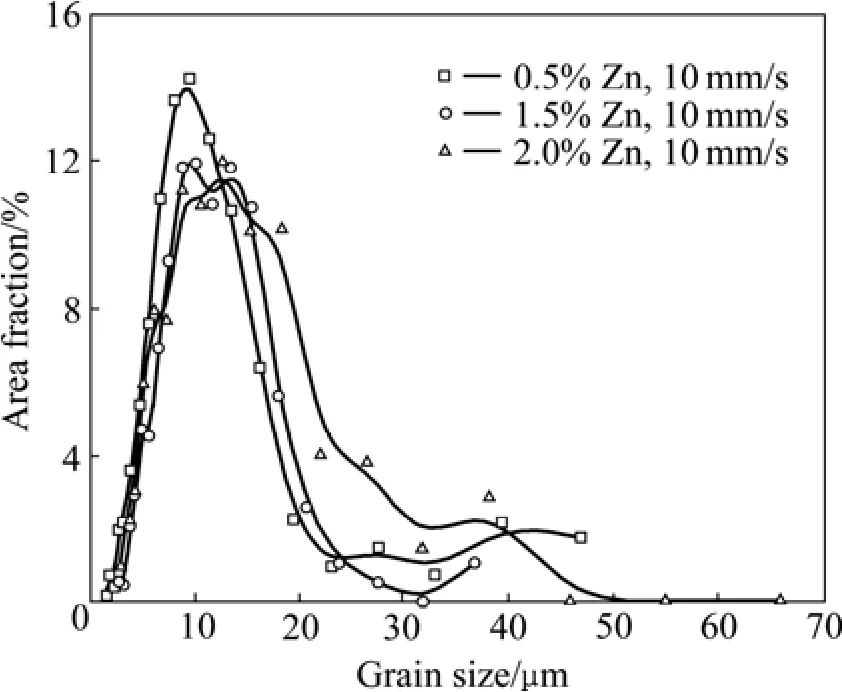

图4所示为EBSD分析获得的不同Zn含量合金的反极图(IPF)。图中晶粒不同颜色代表了晶粒不同的取向。由图4可以看出,3种合金均有多数晶粒(0001)面法向与挤压方向垂直,形成不同程度的丝织构,但是也有部分晶粒(0001)面法向与挤压方向成一定角度(<90°),呈现一定程度的晶粒取向随机化现象。从图4中还可以看出,3个合金中大部分晶粒均发生了再结晶,晶粒得到细化,但也有少数未再结晶的变形晶粒沿着挤压方向分布。图5所示为EBSD统计的不同Zn含量Mg-Zn-Ce-Zr合金的晶粒大小分布。由图5可看出,合金挤压后晶粒平均尺寸分布在10~15 μm,不同Zn含量合金的晶粒尺寸相差不大,但含2.0%Zn合金晶粒尺寸的不均匀程度较大。

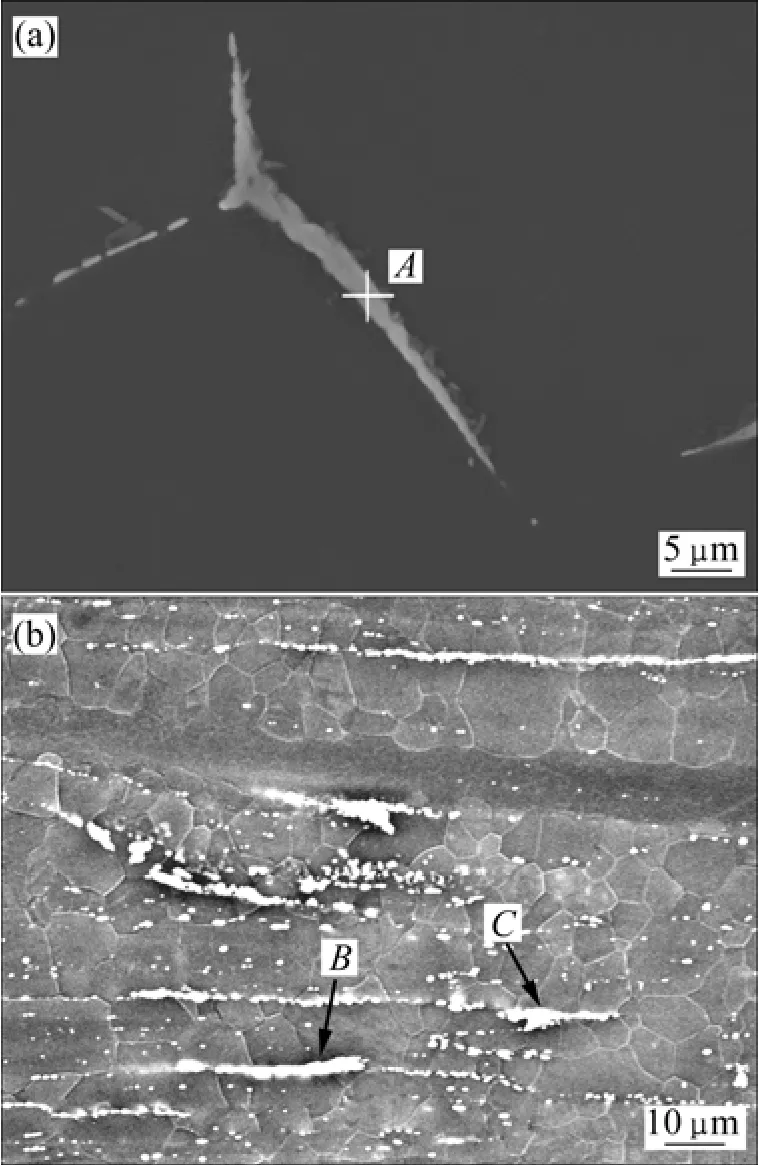

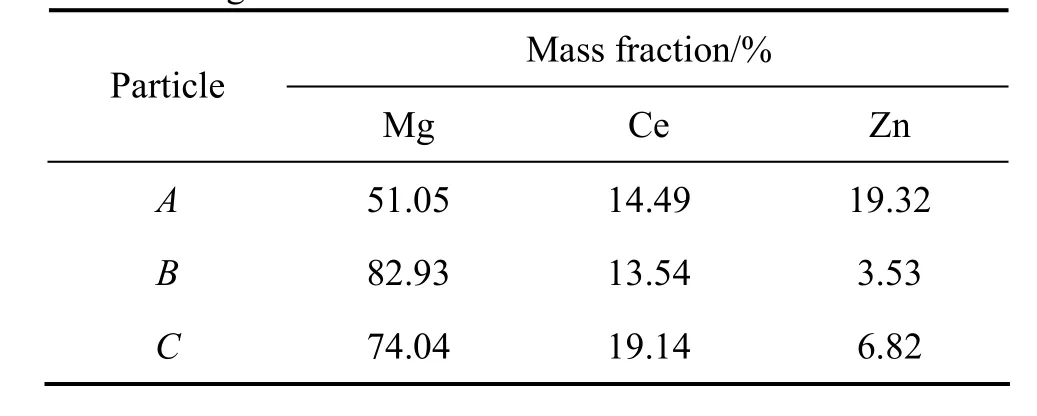

图6所示为铸态及挤压态合金中析出相的形貌。表2所列为不同状态下析出相的EDS成分分析结果。由表2可知,析出相主要含有Mg、Zn、Ce元素,且Zn、Ce元素均超过了其在合金中的平均含量,可见,铸态时Zn、Ce元素主要以非常稳定的Mg-Ce化合物和Mg-Zn化合物[13−14]或以Mg12(Zn)Ce化合物形式存在于晶界上[15]。在热挤压变形过程中,这些析出相破碎并沿着挤压方向排布,在变形过程可能作为形核质点促进动态再结晶形核并抑制晶粒长大,变形后亦可作为颗粒增强相而提高合金的性能。

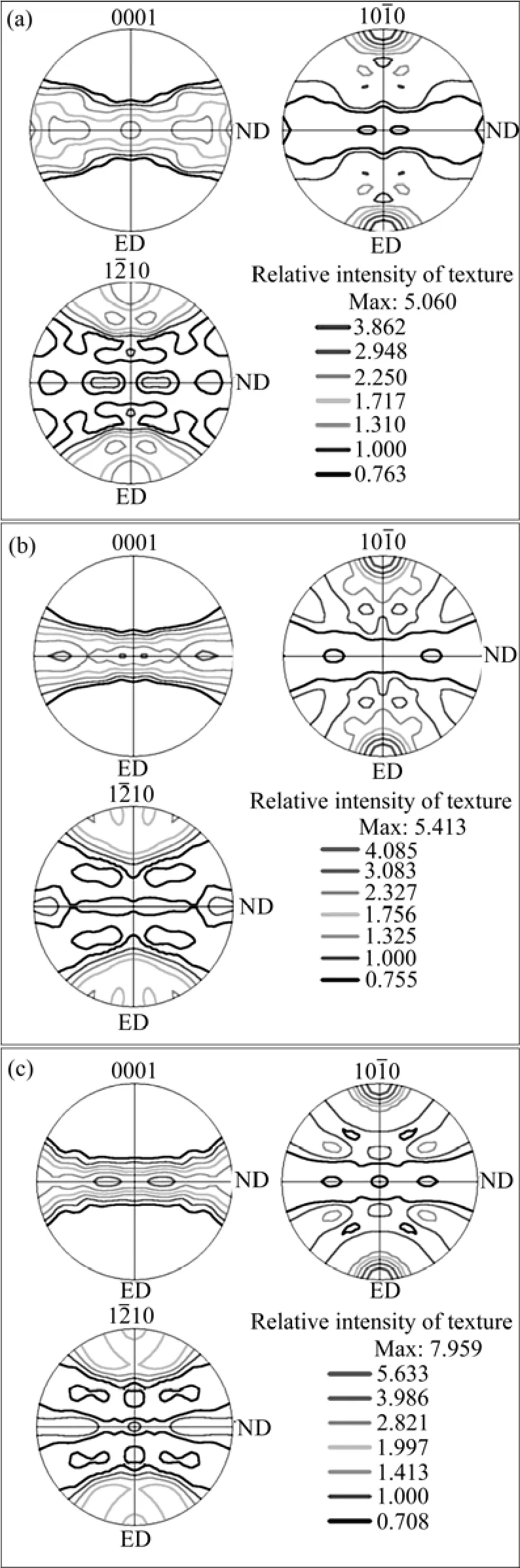

图7所示为不同Zn含量合金挤压后的极图及织构强度。由图7可以看出,不同Zn含量的合金均呈现典型的纤维织构,即(0001)平面的法向与ED方向垂直。但是,0.5%Zn合金中的纤维织构强度明显弱于其他合金的,随着Zn含量的增加,织构强度增加。

2.2 力学性能

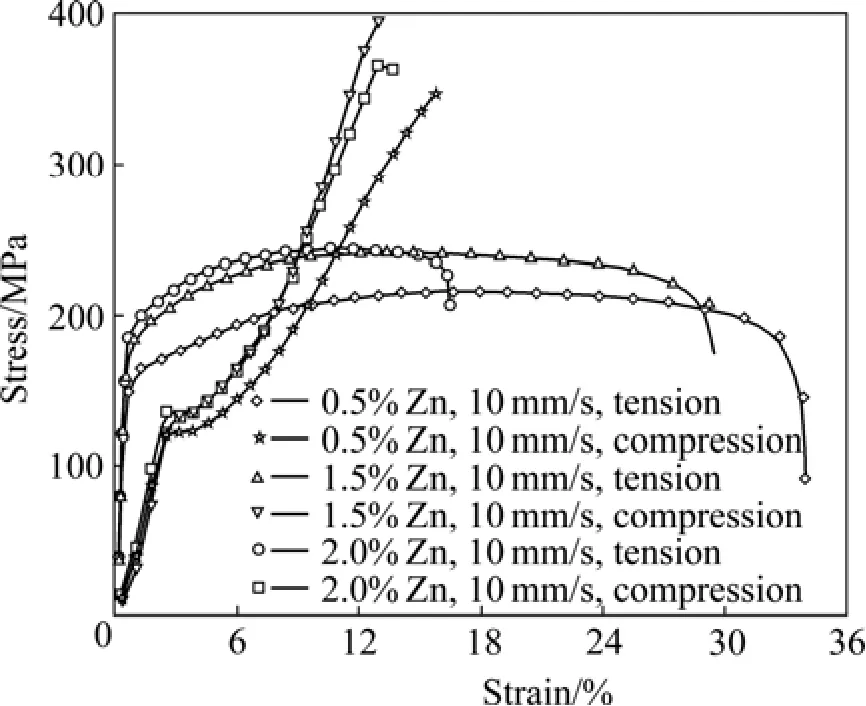

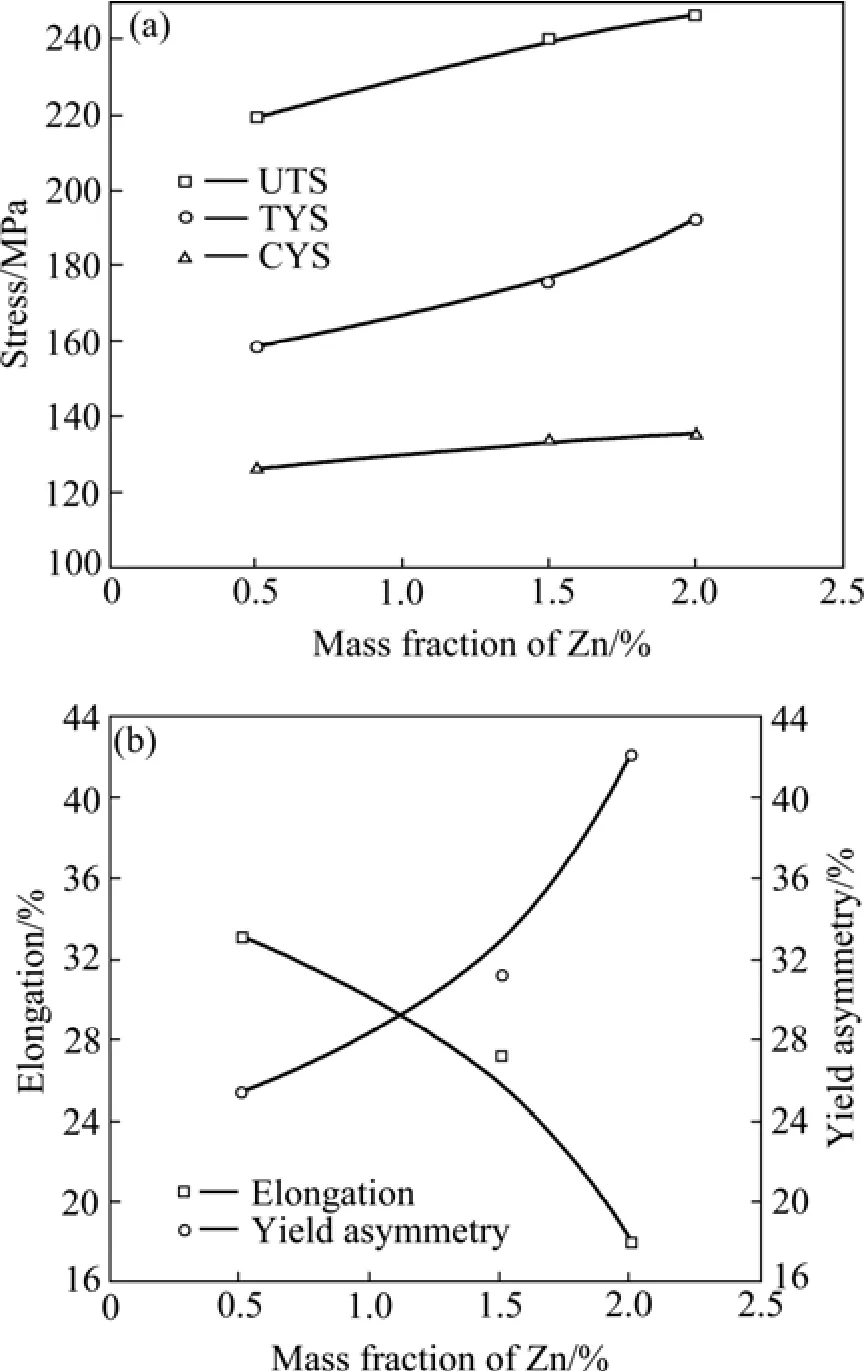

图8和9所示分别为不同Zn含量合金拉伸压缩应力—应变曲线和各项力学性能图(TYS)。由图 9(a)可以看出,合金挤压后平均拉伸屈服强度最低为 158 MPa,平均压缩屈服强度(CYS)最低为126 MPa,平均抗拉强度(UTS)最低为219 MPa,均比未添加Zn和Zr合金元素Mg-Ce合金的有明显的提高[10]。随着Zn含量的不断增加,合金的抗拉强度、拉伸屈服强度均有明显的增加,但压缩屈服强度变化不大。定义拉压不对称性为100%(其中: 为拉伸屈0.2,T服强度;0.2,C为压缩屈服强度)。由图9(b)可知,Zn对材料拉压不对称性的影响明显,Zn含量增加,不对称性增加。0.5%Zn含量的合金拉伸屈服与压缩屈服强度最接近,拉压不对称性低。同时,由图9(b)可以看出,0.5%Zn合金棒材具有较高的断后伸长率(33%),随着Zn含量的增加,棒材的伸长率明显降低。综合考虑拉压不对称性和伸长率两个因素,添加 0.5%Zn的Mg-Zn-Ce-Zr合金具有较好的综合力学性能。

图3 挤压态合金的微观组织Fig.3 Microstructures of as-extruded alloys: (a) 0.5%Zn; (b) 1.5%Zn; (c) 2.0%Zn; (d) 1.5 %Zn

图4 不同Zn含量合金的EBSD分析Fig.4 EBSD analysis of alloys with different Zn contents: (a) 0.5Zn%; (b) 1.5%Zn; (c) 2.0%Zn

图5 EBSD检测不同Zn含量合金挤压后的晶粒尺寸分布Fig.5 Grain size distribution for as-extruded samples calculated form EBSD data

图6 析出相形貌Fig.6 Microstructures of precipitated phases: (a) As-cast,1.5%Zn; (b) As-extruded, 1.5%Zn

表2 图6中析出相颗粒成分的EDS分析结果Table 2 EDS analysis results of precipitated phases particles shown in Fig.6

图7 不同Zn含量合金挤压后的极图及织构相对强度Fig.7 Pole figures and relative intensity of texture of as-extruded alloys: (a) 0.5%Zn; (b) 1.5%Zn; (c) 2.0%Zn

图8 不同Zn含量合金拉伸、压缩试验应力—应变曲线Fig.8 Tension and compression test strain—stress curves of alloys with different Zn contents

图9 挤压后合金的力学性能Fig.9 Mechanical properties of as-extruded alloys: (a) UTS,tensile-YS and compression-YS; (b) Elongation and yield asymmetry

图10所示为含 1.5%Zn合金挤压态室温断口形貌。由于不同 Zn含量合金断口形貌差别不大,仅列出1.5%Zn含量合金断口形貌。由图10可以看出,断口主要由韧窝和小的解理平台组成,韧窝裂纹源主要由滑移过程中位错塞积或者存在异质颗粒产生孔洞而引发的,解理平台则多由孪晶变形引起。随着织构弱化程度加大,有更多的基面滑移能在室温下启动,从而提高了合金的伸长率。

图10 含1.5%Zn合金的室温拉伸断口形貌Fig.10 Tensile fracture surface morphologies of as-extruded alloys with 1.5% Zn at room temperature

3 讨论

3.1 Zn元素添加对微观组织的影响

在本研究中,各组合金都添加了Zr元素,主要考虑Zr能有效细化合金晶粒,同时Zr在变形过程中能够抑制晶粒长大,有利于提高热加工后的力学性能[16]。本实验中 Zr元素的添加使得合金晶粒得到了明显细化[17],铸态晶粒尺寸均约为100 μm,在此认为Zr元素对各合金的晶粒细化效果的影响是一致的。同时,有研究[9]表明,Zr的添加对于镁合金变形后织构影响不大,故本次研究主要考虑不同 Zn元素添加对晶粒度的影响。由图2和4可知,本研究范围内Zn含量的差别对铸态晶粒尺寸的影响不大,在随后的热挤压过程中,Zn含量对合金的晶粒大小影响不明显,但2.0%Zn的合金组织不均匀程度较大,这是因为变形过程中再结晶晶粒优先在第二相颗粒附近形核,而2.0%Zn合金第二相颗较多且分布不均匀程度大,造成组织不均匀,未再结晶晶粒增多。而 LUO等[11]的研究显示,当Zn含量超过2.0%以后,晶粒随着Zn含量的增加而明显细化。为了获得更加细小和均匀的微观组织,在将来的研究工作中会考虑调整合金的热处理工艺,获得细小均匀分布的第二相。

MISHRA等[10]的研究表明,一定条件下的挤压棒材中,0.2%Ce的添加可以明显随机化合金的晶体取向,大幅度提高合金的伸长率。在本研究中发现,随着 Zn的加入,合金的织构并不是随机的,表现为典型的纤维织构,但 0.5%Zn合金中的织构较弱,随着Zn含量的增加,纤维织构增强。说明Zn元素的加入在一定程度上影响 Ce元素的织构随机化效果。关于Mg-Ce系列合金的织构随机化的机理也较有争议,目前对于 Ce元素能够弱化织构原因的解释主要是颗粒促进形核机制(PSN)[18]。CHINO等[16]的研究表明,Ce的添加并不能改变Mg的c/a值,也就是说Ce的添加对于变形过程中织构的形成并没有太大的影响,而是在再结晶过程中引起了织构弱化[9]。由相图可知,350℃时,Ce在镁基体中的固溶度小于 0.1%,所有多余的Ce都将形成Mg-Ce化合物,这种化合物颗粒在晶内和晶界上都有分布[10], Mg-Ce化合物颗粒在再结晶过程中作为形核质点促进形核并且改变晶粒取向,使织构弱化。Zn元素的添加形成了 Mg12(Zn)Ce,减少了Mg-Ce化合物的形成,降低了Ce元素对于织构优化的效果。MACKENZIE等[18]指出,Ce的织构优化效果是因为 Ce元素的添加改变晶界的化学成分,进而影响再结晶织构。合金添加 Zn后,在晶界上同时产生Mg-Zn化合物和Mg12(Zn)Ce化合物,改变晶界的化学成分,降低了 Ce元素对于晶粒取向随机化的作用。随着Zn含量的增加,对Ce元素织构弱化作用影响越来越大,导致 2.0%Zn合金呈现较强的纤维织构。镁稀土合金织构随机化的机理还有待进一步的探讨,而在本研究的成分范围内,合金的织构随机化也有进一步改进的空间。在后续的工作中将会结合热处理工艺和挤压工艺的控制,实现第二相更加均匀细小的分布,更大可能地优化晶体取向。

3.2 Zn元素添加对力学性能的影响

Zn元素在Mg合金中能起固溶强化和时效强化作用[19],向合金中添加 Zn元素能够有效地提高合金强度。晶间的析出相在热挤压过程中破碎沿挤压方向排布,细小的颗粒能够促进热变形过程中动态再结晶的形核和抑制晶粒长大,细化晶粒,提高合金强度。同时,晶间分布的颗粒在变形过程中阻碍位错的滑移,导致位错塞积应力集中。由图3可知,随Zn含量增加,变形后未再结晶的晶粒比例增加,这些晶粒尺寸很大且内部有很高位错密度,在变形过程中易形成应力集中,强度提高,伸长率随着Zn含量增加而降低。

当晶粒尺寸一定时,镁合金的力学性能还受到织构的影响。大部分镁合金是密排六方(HCP)晶体结构,室温下主要的变形方式是{0001}[11 2 0]基面滑移和{1}[10]锥面孪生变形,而其他滑移系和孪生都需要很高的临界剪切应力(CRSS),在室温下难以启动。{10}[1]锥面孪生是拉伸孪生,当晶粒沿c轴伸长的时候,孪生容易发生,当外加应力沿着c轴方向压缩的时候;{102}孪晶需要很高的切应力,难以开动[7]。镁合金挤压之后形成的纤维织构,大部分晶粒{0001}基面平行于挤压方向,故而在沿着挤压方向拉伸的时候,晶粒沿c轴受到压缩,同时基面滑移系Schmid因子为0,锥面孪生和基面滑移都难以启动,造成很高的屈服强度。当受到沿挤压方向压缩应力时候,基面滑移系的Schmid因子依然为0,但是{10 1 2}拉伸孪晶容易启动,屈服应力低,所以,镁合金丝织构越强,拉压不对称性越高;而晶粒取向随机化程度高的合金在室温下拉伸变形时,部分晶粒基面滑移的Schmid因子高,易于启动,使拉伸屈服强度降低,而压缩屈服强度增加,故拉压不对称性降低。本研究中由于 0.5%Zn合金的丝织构最弱,所以,该合金的拉压对称性最好。

合金挤压之后具有较高的伸长率,一方面是因为挤压之后合金的晶粒尺寸减小,提高合金的伸长率[20]。另一方面 Ce元素的添加能使织构弱化,在变形过程中各种变形机制相协调,变形均匀,提高伸长率。Zn元素的添加在一定程度上减弱了稀土Ce元素织构的机化作用,所以,合金的伸长率随 Zn含量的增加而降低,添加0.5%Zn合金获得了较高的伸长率,同时该合金的强度也明显高于Mg-Ce二元系合金的。从合金设计的角度出发,在镁稀土系合金中添加一定量Zn元素是可行的。但本研究结果也表明,Zn元素含量控制在0.5%左右比较好,且合金的热处理及塑性成形工艺有可能进一步改善合金中的第二相分布及晶体取向,为后续的研究也指明了方向。

4 结论

1) 随着Zn含量的增加,晶间析出共晶相明显增多,Zn含量对挤压后合金晶粒尺寸影响不大,挤压棒材的丝织构也随之增强。

2) 由于第二相粒子的强化作用,合金的拉伸屈服强度及抗拉强度均随 Zn含量的增加而增高,而由于丝织构强度的增加,合金塑性随 Zn含量的增加而降低。

3) 添加0.5%Zn的Mg-Zn-Ce-Zr合金,其晶体取向相对随机化,具有较好的塑性及拉压对称性。

REFERENCES

[1] MATUHA K H. 非铁合金的结构与性能[M]. 丁道云, 译. 北京: 科学出版社, 1999.MATUCHA K H. Structure and properties of nonferrous alloys[M]. DING Dao-yun, transl. Beijing: Science Press, 1999.

[2] 余 坤, 黎文献, 王日初, 马正青. 变形镁合金的研究、开发及应用[J]. 中国有色金属学报, 2003, 13(2): 277−287.YU Kun, LI Wen-xian, WANG Ri-chu, MA Zheng-qing.Research development and application of wrought magnesium alloys[J]. The Chinese Journal of Nonferrous Metals, 2003,13(2): 277−287.

[3] 夏长清, 武文华, 吴安如, 王银娜. Mg-Nd-Zn-Zr稀土镁合金的热变形行为[J]. 中国有色金属学报, 2004, 14(11):1810−1815.XIA Chang-qing, WU Wen-hua, WU An-ru, WANG Yin-na. Hotcompression deformation behavior of Mg-Nd-Zn-Zr magnesium alloy[J]. The Chinese Journal of Nonferrous Metals, 2004,14(11): 1810−1815.

[4] MORDIKE B L, EBERT T. Magnesium properties-applicationspotential[J]. Materials Science and Engineering A, 2001, 302(1):37−45.

[5] 刘 正, 张 奎, 曾小勤. 镁基轻质合金理论基础及其应用[M]. 北京: 机械工业出版社, 2002.LIU Zheng, ZHANG Kui, ZENG Xiao-qin. Theoretical basis and application of Mg-based light alloys[M]. Beijing:China Machine Press, 2002.

[6] PÉREZ-PRADO M T, DEL VALLE J A, RUANO O A. Effect of sheet thickness on the microstructure evolution of an Mg alloy during large strain hot rolling[J]. Scripta Materialia, 2004, 50(5):667−671.

[7] WANG Y N, HUANG J C. Texture analysis in hexagonal materials[J]. Materials Chemistry and Physics, 2003, 81(1):11−26.

[8] BALL E A, PRANGNELL P B. Tensile-compressive yield asymmetries in high strength wrought magnesium alloys[J].Scripta Metallurgica et Materialia, 1994, 31(2): 111−116.

[9] JAN B, MARCUS R N, JEREMY W S. The texture and anisotropy of magnesium-zinc-rare earth alloy sheets[J]. Acta Materialia, 2007, 55(6): 2101−2112.

[10] MISHRA R K, GUPTA A L, RAO P R, SACHDEV A K,KUMAR A M, LUO A A. Influence of cerium on the texture and ductility of magnesium extrusions[J]. Scripta Materialia, 2008,59(5): 562−565.

[11] LUO A A, MISHRA R K, SACHDEV A K. Development of high ductility magnesium-zinc-cerium extrusion alloys[C]//AGNEW S R. Washington, USA: The Minerals, Metals & Materials Society, 2010: 313−318.

[12] ROKHLIN L L. Magnesium alloys containing rare earth metals[M]. London: Taylor & Francis, 2003: 191−192.

[13] XIA Chang-qing, WANG Yin-na, WU An-ru, GU Yi. Effects of cerium on microstructure and mechanical properties of ZK60 alloy[J]. J Cent South Univ Technol, 2005, 12(5): 515−520.

[14] 吴安如, 夏长清, 王银娜. Mg-Ce-Zn-Zr合金的显微组织与力学性能[J]. 湖南工程学院学报, 2005, 15(1): 33−35.WU An-ru, XIA Chang-qing, WANG Yin-na. Microstructure and mechanical property of Mg-Ce-Zn-Zr alloy[J]. Journal of Hunan Institute of Engineering, 2005, 15(1): 33−35.

[15] 闫蕴琪, 邓 炬, 张延杰, 周 廉, 陈昌麒. Ce元素对 ZK40合金组织和室温拉伸性能的影响[J]. 热加工工艺, 2004(4):4−6.YAN Yun-qi, DENG Ju, ZHANG Yan-jie, ZHOU Lian, CHEN Chang-qi. Effects of Ce element on microstructure and tensile properties at room temperature of ZK40 alloy[J]. Hot Working Technology, 2004(4): 4−6.

[16] CHINO Y, KADO M, MABUCHI M. Compressive deformation behavior at room temperature–773 K in Mg-0.2 mass%(0.035at.%)Ce alloy[J]. Acta Materialia, 2008, 56(3): 387−394.

[17] MACKENZIE L W F, PEKGULERYUZ M O. The recrystallization and texture of magnesium-zinc-cerium alloys[J].Scripta Materialia, 2008, 59(6): 665−668.

[18] MACKENZIE L W F, DAVIES B, HUMPHREYS F J,LPRIMER G W. The deformation, recrystallization and texture of three magnesium alloy extrusions[J]. Mater Sci Technol, 2007,23(10): 1173−1180.

[19] 陈振华. 镁合金[M]. 北京: 化学工业出版社, 2004.CHEN Zhen-hua. Magnesium alloy[M]. Beijing: Chemical Industry Press, 2004.

[20] 陈振华, 夏伟军, 程永奇, 傅定发. 镁合金织构与各项异性[J].中国有色金属学报, 2005, 15(1): 1−11.CHEN Zhen-hua, XIA Wei-jun, CHENG Yong-qi, FU Ding-fa.Texture and anisotropy in magnesium alloys[J]. The Chinese Journal of Nonferrous Metals, 2005, 15(1): 1−11.

Effects of Zn addition on microstructures and mechanical properties of as-extruded Mg-Zn-Ce-Zr alloys

LI Guang1,2,3, JIN Li1,2,3, DONG Jie1,2,3, WU Guo-hua1,2,3, DING Wen-jiang1,2,3

(1. School of Materials Science and Engineering, Shanghai Jiao Tong University, Shanghai 200240, China;2. National Engineering Research Center of Light Alloy Net Forming, Shanghai Jiao Tong University,Shanghai 200240, China;3. State Key Laboratory of Metal Matrix Composites, Shanghai Jiao Tong University, Shanghai 200240, China)

The microstructures and mechanical properties of Mg-Zn-Ce-Zr alloys with different Zn contents (0.5%, 1.5%,2.0% (mass fraction)) were investigated. These alloys were extruded with an extrusion ratio (λ) of 9 at temperature of 350 ℃ and run speed of 10 mm/s. The microstructures were observed by optical microscope (OM), scan electron microscope (SEM) and electron back scan diffraction (EBSD). The mechanical properties were tested by tensile test and compressive test at room temperature. The results show that more particles appear in the alloy with the increase of Zn content, and after extrusion, there are similar grain sizes in three alloys, and the intensity of ring basal textures increases with Zn content increasing. The tensile yield strength (TYS) increases from 158 to 192 MPa and the ultimate tensile strength (UTS) is enhanced from 219 MPa to 246 MPa with Zn addition increasing due to the second phase particles strengthening. However, the elongation decreases from 33% to 18% with Zn content increasing due to the variation of texture. The alloy with 0.5% Zn has highest ductility and lowest yield asymmetry in mechanical property.

Mg-Zn-Ce-Zr alloy; texture; microstructures; mechanical properties; electron back scan diffraction (EBSD)

TG146.2

A

1004-0609(2011)02-0251-08

国家自然科学基金资助项目(50901044);博士点青年教师基金资助项目(20090073120007)

2010-04-06;

2010-07-29

靳丽,副教授,博士;电话:021-34203052;E-mail: j_jinli@sjtu.edu.cn

(编辑 李艳红)