MB15合金等通道转角挤压组织模拟和实验分析

于彦东,周 浩

(哈尔滨理工大学 材料科学与工程学院,哈尔滨 150040)

MB15合金等通道转角挤压组织模拟和实验分析

于彦东,周 浩

(哈尔滨理工大学 材料科学与工程学院,哈尔滨 150040)

采用等通道转角挤压(ECAP)对MB15合金试样进行挤压,利用有限元软件DEFORM-3D进行ECAP晶粒组织模拟,探索采用有限元模拟与实验分析相结合的方法,研究镁合金ECAP成形过程的晶粒组织变化规律。模拟结果表明:数值模拟后试样从头部P1处、中部P2处到尾部P3处的晶粒组织细化程度明显减小,平均晶粒尺寸从初始的13.32 μm减小到2.3~3.1 μm;采用ECAP方法进行一道次挤压,试样的平均晶粒尺寸从13.32 μm减小到2.2 μm。对比数值模拟与实验分析结果表明:两者在晶粒细化程度上吻合良好。

MB15合金;等通道转角挤压(ECAP);晶粒细化;模拟

镁合金作为一种结构材料[1−2],具有密度低、比强度和比刚度高、电磁屏蔽效果好、抗震能力强,易于机械加工成形和易于回收再利用等优点[3−4]。

20多年来,等通道角加工(ECAP)被公认为一种生产超细晶坯料的最流行和有效的方法。该技术对很多金属和合金都能达到有效的强化作用。镁合金由于密度低(1.74 g/cm3)和比强度高,在许多科技设备选材上,尤其是在自动化工业领域,都引起人们的注意。ECAP不但能细化镁合金的晶粒,增强它们的力学性能,而且能提高它们在高温下的成型性能。国内外一些学者在这些方面进行了大量研究[5−7]。采用不同的工艺参数,ECAP加工后得到的试样性质也不同。研究结果表明:模具结构、挤压速度、挤压温度、背压大小都对ECAP加工材料性质有重要影响[8−12]。

有限元数值模拟技术已经在众多成形工艺中得到应用。许多学者已经成功利用数值模拟技术辅助制定实验方案、分析实验结果,达到减小实验工作量、降低实验成本和提高实验精度等目标[13−17]。

本文作者通过实验和数值模拟相结合的方式,对MB15合金进行ECAP加工并对晶粒微观组织方面进行研究。该研究主要有两个途径:一是利用有限元数值模拟软件预报ECAP试样变形过程中各部分晶粒尺寸的变化趋势;二是进行ECAP实验分析晶粒尺寸变化规律。

1 ECAP有限元模拟设定

挤压模具的挤压入口通道和背压出口通道的直径为d10 mm,等通道的夹角为90°,两通道转角处的内外圆均无倒角。采用有限元软件Deform-3D进行数值模拟,所用的ECAP模具实体剖视图如图1所示。对模具进行网格划分,选用的网格数为200 000。试样材料选择为MB15合金。试样由推杆沿着挤压方向推入ECAP模具入口,加工时模具和坯料的温度均选择为200 ℃,并在数值模拟过程中恒定不变。边界热交换系数为 11。边界摩擦系数为 0.3。在模具出口通道施加一个背压。对试样进行网格划分,选用的网格数为8 000。P1、P2和P3分别是试样的头部、中部和尾部。试样头部P1,加工时率先进入通道转角;P2位于材料中部;尾部P3与推杆相接触。根据Avrami方程设定晶粒尺寸模拟数学模型参数。

动态再结晶体积分数Xr和真应变ε之间符合:

图1 有限元模拟ECAP模具实体剖视图Fig.1 Entity of ECAP die of finite element simulation

式中:A,n,m,k为常数;d为动态再结晶后平均晶粒尺寸;d0为动态再结晶开始前的平均晶粒尺寸;为动态再结晶形变激活能;R为摩尔气体常数;T为动态再结晶变形温度。

式中:β和k为常数;εp为峰值应变。

2 数值模拟结果与分析

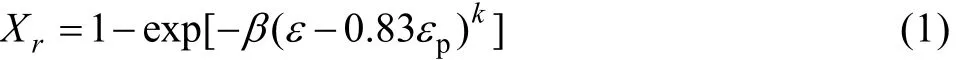

数值模拟完成后进入有限元软件后处理模块,得到组织模拟结果图片。图2所示为ECAP挤压加工初期试样的各部分晶粒尺寸的变化情况及组织模拟结果。横坐标表示晶粒尺寸的数值,单位为 μm;纵坐标表示晶粒数目。

从图2(a)中可以看出:头部P1处晶粒尺寸范围为1~6 μm,其平均晶粒尺寸约为2.40 μm,相对于初始晶粒明显减小。这是由于在ECAP挤压加工初期,试样的头部P1处先进入通道转角部位,产生剧烈的剪切塑性变形,此剧烈变形提供的能量导致该区域材料高度的位错缠结,相互缠结的位错间存在较大的应力场,根据低能位错结构理论,这些位错会相互作用并重新排列,形成亚晶结构。而形成的亚晶界会进一步演化为小角度晶界和大角度晶界,引起了动态再结晶,从而细化了晶粒。

从图2(b)中可看出,试样中部P2处晶粒尺寸范围为2~13 μm,其平均晶粒尺寸约为8.97 μm,相对于初始晶粒略有减小。该处以10 μm以上的粗大晶粒为主,只在少数局部区域存在晶粒尺寸较小的晶粒。在 P2处的试样,由于背压的作用,受到一个较小的径向应力,所提供的能量引起的位错缠结也较低,所以只有少数动态再结晶现象发生。

试样尾部P3处晶粒尺寸范围为3~18 μm,其平均晶粒尺寸约为 13.12 μm,接近于初始晶粒的尺寸(13.32 μm)(见图2(c))。由于P3处试样受到的应力更小,相应的位错缠结最小,动态再结晶现象基本没有发生。综上所述,在ECAP加工初期,晶粒细化程度最高的是头部 P1处,P2处的次之,P3处基本没有发生晶粒细化现象。

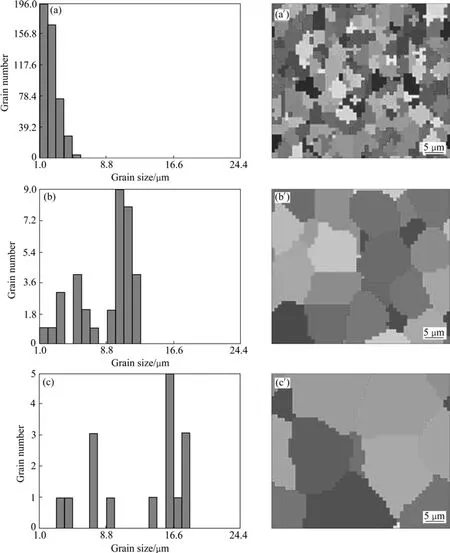

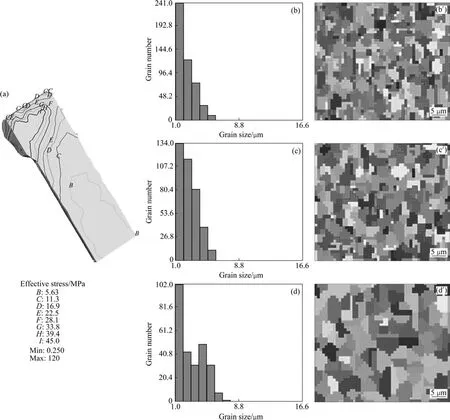

图3所示为ECAP挤压加工变形末期试样的各部分晶粒尺寸的变化情况及组织模拟结果。从图3中可以看出,头部P1处晶粒尺寸范围为1.1~5.4 μm,平均晶粒尺寸为2.3 μm (见图3(a));中部P2处晶粒尺寸范围为 1.1~5.8 μm,平均晶粒尺寸为 2.7 μm(见图 3(b));尾部P3处晶粒尺寸范围为1.1~7.1 μm,平均晶粒尺寸为3.1 μm(见图3(c))。在一道次ECAP加工完成后,试样的晶粒尺寸达到 2.3~3.1 μm。这一结果表明,ECAP对MB15合金具有较为明显的细化晶粒作用。

通过对比分析图2和3可知,在ECAP成形过程中,从头部P1、中部P2到尾部 P3,晶粒细化程度明显减小。在变形初期,头部P1处首先产生剧烈变形,导致其晶粒大小得到明显细化。随着成形过程的进一步深入,中部P2处再结晶程度开始加剧,晶粒得以细化。尾部P3处是再结晶加剧最晚发生的部分,晶粒细化程度比头部P1和中部P2处的小。

图2 变形初期试样不同部位的晶粒分布及组织模拟结果Fig.2 Grain size distribution and structure simulation results for samples in different parts at initial stage of plastic deformation:(a), (a′) Head part, P1; (b), (b′) Middle part, P2; (c), (c′) Tail part, P3

3 MB15合金的ECAP实验

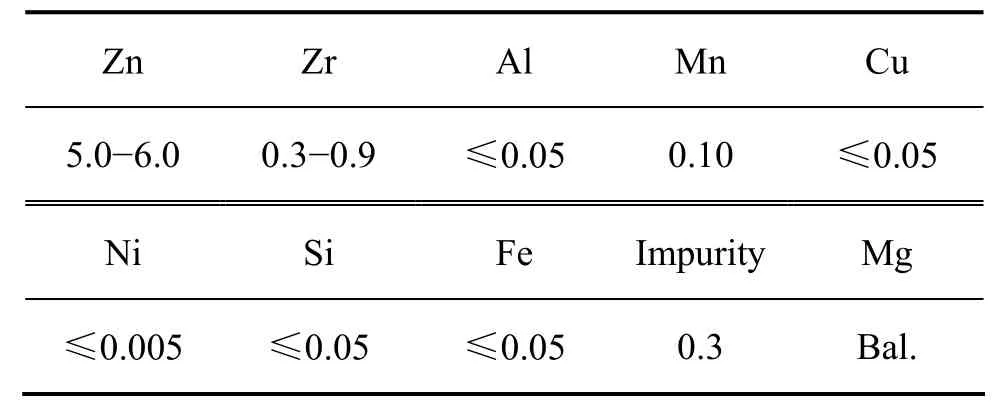

实验原材料选择牌号为 MB15的挤压镁合金棒材,化学成分如表1所列。

MB15挤压态镁合金棒材的直径为d 45 mm,在其心部取材,并加工成几何尺寸为直径d 10 mm,长35 mm的圆柱形试样。ECAP模具材料选用工具钢(X38CrMoV51),其强度为48~49HRC。等通道模具几何尺寸为直径10 mm的圆形截面。水平通道要施加背压。Instron 8502挤压机可以提供的挤压力最大为200 kN。ECAP的挤压温度为 200 ℃,挤压速度为2 mm/s,使用二硫化钼作为润滑剂。

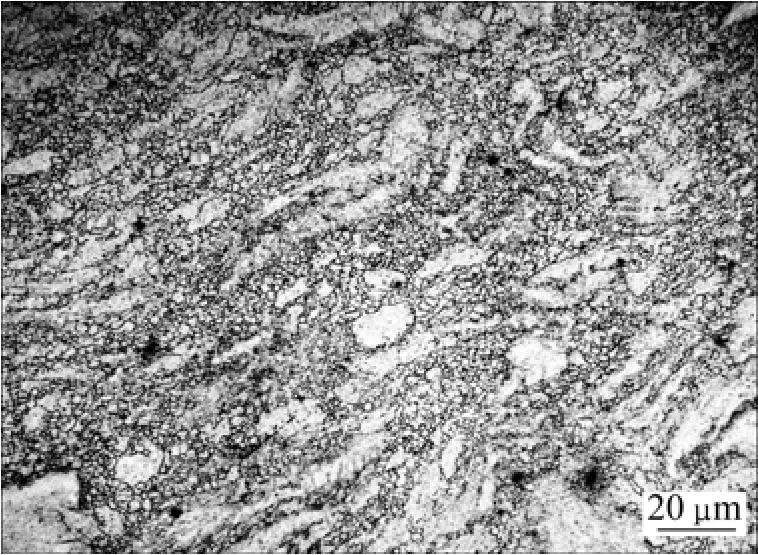

实验所用的MB15挤压态镁合金棒材中心部位显微金相如图4所示,用金相定量法测得初始平均晶粒尺寸为13.32 μm。试样进行一道次的ECAP加工后的中心部位显微金相组织如图5所示,其平均晶粒尺寸达到 2.2 μm。

图3 变形末期试样不同部位的晶粒分布及组织模拟结果Fig.3 Grain size distribution and structure simulation results for samples in different parts at final stage of deformation: (a), (a′)Head part, P1; (b), (b′) Middle part, P2; (c), (c′) Tail part, P3

表1 MB15合金的化学成分Table 1 Chemical composition of MB15 magnesium alloy(mass fraction, %)

图4 MB15挤压镁合金光学的金相组织Fig.4 Metallograph of as-extruded Mg alloy MB15

图5 MB15镁合金一次ECAP后的金相组织Fig.5 Metallograph of Mg alloy MB15 by ECAP within one pass

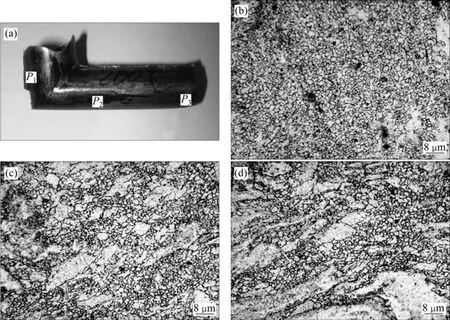

图6 试样照片及P1、P2和P3处的金相组织Fig.6 Photo of sample(a) and metallographs of parts P1(b), P2(c) and P3(d)

4 结果与分析

ECAP实验完成后,分别在头部P1、中部P2和尾部P3中心部位截取材料做光学显微分析。图6所示分别为试样的照片以及P1、P2和P3处的金相显微照片。从图 6(b)、(c)和(d)中可以看出,试样 P1处晶粒尺寸最小,平均晶粒尺寸为1.9 μm,而且晶粒大小最均匀。这是由于该点处的晶粒再结晶程度较充分,动态再结晶细化该区域材料晶粒,使晶粒尺寸显著减小;P2处的次之,晶粒尺寸为2.1 μm;P3处的晶粒尺寸最大,平均晶粒尺寸为2.6 μm,且晶粒大小的均匀性比P1、P2处的差,呈现出粗大晶粒和细小晶粒混合分布,表明 P3处动态再结晶程度最低,晶粒细化程度比 P1、P2处的低。

图7所示为加工末期试样 P1、P2和P3处 ECAP有限元晶粒组织模拟。从图7(a)可看出,P1处等效应力最高,达到45 MPa左右;P2处等效应力较低,约为10~15 MPa;而尾部P3等效应力最低,为10 MPa以下。P1处是变形程度最大的区域,变形过程中在该区域产生高密度的位错缠结,相互缠结的位错间存在较大的应力场,这些位错会相互作用并重新排 列,形成亚晶界结构,随着变形程度增加,在亚晶粒内部产生更多位错并且这些可动位错被亚晶界进一步吸收,从而使亚晶的位向差增加。以至于亚晶界逐渐形成小角度晶界,进一步演化为大角度晶界。出现新的小晶粒,组织被细化。这一类型的动态回复和再结晶是ECAP晶粒细化的主要机制。从图7中还可看出:P1处的晶粒细化程度最高,也最均匀;P2处次之;P3处的晶粒细化程度明显比P1、P2点处的小,均匀性也较差。其结果与图6(a)、(b)和(c)金相实验所得晶粒细化结果吻合良好。可见有限元模拟对研究ECAP成形过程中晶粒细化程度具有一定的指导意义,验证模拟结果的正确性。

图7 试样照片及P1、P2和P3处晶粒尺寸分布及组织模拟结果Fig.7 Simulating maps of sample photo(a) and grain size distribution and structure simulation of parts of P1((b), (b′)), P2((c), (c′))and P3((d), (d′))

5 结论

1) 试样的晶粒大小得到了明显细化,从初始晶粒尺寸为13.32 μm,减小到晶粒尺寸在2.3~3.1 μm范围内。对比ECAP成形初期和末期晶粒组织模拟结果,晶粒细化程度从试样头部P1、中部P2到尾部P3处明显减小。

2) 试样头部P1处的加工温度比中部P2处和尾部P3处的高,这是由塑性变形过程中的温度效应引起的。头部 P1处塑性变形最剧烈,导致该处能量比中部 P2处和尾部P3处高,易于发生再结晶现象,晶粒细化程度最高。

3) 对MB15合金进行一道次ECAP成形加工,得到 ECAP实验前后试样的平均晶粒尺寸分别为 13.32 μm和2.2 μm。头部P1处、中部P2处和尾部P3处的平均晶粒尺寸分别为 1.9 μm、2.1 μm和2.6 μm。且晶粒大小的均匀性 P3处的比 P1、P2处的差,呈现出粗大晶粒和细小晶粒混合分布,表明P3处再结晶不够充分,晶粒细化程度比P1、P2处的低。该实验结果与晶粒组织模拟结果相近,吻合良好。

REFERENCES

[1] YU Yan-dong, LI Qiang. Diffusion bonding in superplastic ZK60 magnesium alloy[J]. Materials Science Forum, 2005,488/489: 227−230.

[2] YU Yan-dong, JIANG Hai-yan, LI Qiang, ZHAI Chun-quan,DING Wen-jiang. Superplasticity and diffusion bonding of magnesium alloy ZK60[J]. Transactions of Nonferrous Metals Society of China, 2005, 15(6): 1253−1257.

[3] 吕振宜, 王渠东, 曾小勤, 丁文江, 朱燕萍. 镁合金在汽车上的应用现状[J]. 汽车技术, 1999(8): 28−31.LÜ Zhen-yi, WANG Qu-dong, ZENG Xiao-qin, DING Wen-jiang, ZHU Yan-ping. The application status of magnesium alloy on automobile[J]. Automobile Technology, 1999(8): 28−31.

[4] 张佩武, 夏 伟, 刘 英, 张卫文, 陈维平. 变形镁合金成形工艺研究及其应用[J]. 材料导报, 2005, 19(7): 82−85.ZHANG Pei-wu, XIA Wei, LIU Ying, ZHANG Wei-wen,CHEN Wei-ping. The research of wrought magnesium alloy forming technology and its application[J]. Material Review,2005, 19(7): 82−85.

[5] ZUBEROVA Z, ESTRIN Y, LAMARK T T, JANECKE M,HELLMIG R J, KRIEGER M. Effect of equal channel angular pressing on deformation behaviour of magnesium alloy AZ31 under uniaxial compression[J]. Journal of Materials Processing Technology, 2007, 184: 297−299.

[6] 路 君, 靳 丽, 董 杰, 曾小勤, 丁文江, 姚真裔. 等通道角挤压变形 AZ31镁合金的变形行为[J]. 中国有色金属学报,2009, 19(3): 424−432.LU Jun, JIN Li, DONG Jie, ZENG Xiao-qin, DING Wen-jiang,YAO Zhen-yi. Deformation behaviors of AZ31 magnesium alloy by equal channel angular extrusion[J]. The Chinese Journal of Nonferrous Metals, 2009, 19(3): 424−432.

[7] LAPOVOK R, LOADER C, DALLATONE F H, SEMIATIN S L. Microstructure evolution and fatigue behavior of 2124 aluminum processed by ECAE with back pressure[J]. Materials Science and Engineering A, 2006, 425: 36−46.

[8] MCKENZIE P W J, LAPOVOK R, ESTRIN Y. The influence of back pressure on ECAP processed AA 6016: Modeling and experiment[J]. Acta Materialia, 2007, 55: 2985−2993.

[9] 李继忠, 丁 桦, 赵文娟, 陈彦博. 数值模拟外转角半径及背压对纯钛 ECAP变形的影响[J]. 中国有色金属学报, 2008,18(12): 2178−2184.LI Ji-zhong, DING Hua, ZHAO Wen-juan, CHEN Yan-bo.Simulations of influence of outer angular radius and back pressure on ECAP of pure titanium[J]. The Chinese Journal of Nonferrous Metals, 2008, 18(12): 2178−2184.

[10] STOLVAROV V V, LAPOVOK R. Effect of backpressure on structure and properties of AA5083 alloy processed by ECAP[J].Journal of Alloys and Compounds, 2004, 378: 233−236.

[11] JANECEK M, POPOV M, KRIEGER M G, HELLMING R J,ESTRIN Y. Mechanical properties and microstructure of a Mg alloy AZ31 prepared by equal-channel angular pressing[J].Materials Science and Engineering A, 2007, 462: 116−120.

[12] LAPOVOK R, THOMSON P F, COTTAM R, ESTRIN Y.Processing routes leading to superplastic behaviour of magnesium alloy ZK60[J]. Materials Science and Engineering A,2005, 410/411: 390−393.

[13] 黄光法, 林高用, 蒋 杰, 王 芳, 杨立斌, 彭大暑. 大挤压比铝型材挤压过程的数值模拟[J]. 中国有色金属学报, 2006,16(5): 887−893.HUANG Guang-fa, LIN Gao-yong, JIANG Jie, WANG Fang,YANG Li-bin, PENG Da-shu. Numerical simulation of extrusion process of aluminum profile with large extrusion ratio[J]. The Chinese Journal of Nonferrous Metals, 2006, 16(5): 887−893.

[14] 闫 洪, 包忠诩, 柳和生, 罗忠民. 角铝型材挤压过程的数值模拟[J]. 中国有色金属学报, 2001, 11(2): 202−205.YAN Hong, BAO Zhong-xu, LIU He-sheng, LUO Zhong-min.Numerical simulation of extrusion process of angle aluminum profile[J]. The Chinese Journal of Nonferrous Metals, 2001,11(2): 202−205.

[15] 周 飞, 苏 丹, 彭颖红, 阮雪榆. 有限元体积法模拟铝型材挤压成型过程[J]. 中国有色金属学报, 2003, 13(11): 65−70.ZHOU Fei, SU Dan, PENG Ying-hong, RUAN Xue-yu.Simulation of extrusion process of aluminum profile by finite element volume method[J]. The Chinese Journal of Nonferrous Metals, 2003, 13(11): 65−70.

[16] YEOM J T, LEE C S, KIM J H, PARK N K. Finite-element analysis of microstructure evolution in the cogging of an alloy 718 ingot[J]. Materials Science and Engineering A, 2007,449/451: 722−726.

[17] NA Y S, YEOM J T, PARK N K, LEE J Y. Simulation of microstructures for alloy 718 blade forging using 3D FEM simulator[J]. Journal of Materials Processing Technology, 2003,141: 337−342.

Simulation and experiment analysis of grain structure of MB15 alloy prepared by equal-channel angular pressing

YU Yan-dong, ZHOU Hao

(School of Materials Science and Engineering, Harbin University of Science and Technology, Harbin 150040, China)

The process of equal channel angular pressing (ECAP) was numerically simulated using a finite element software Deform-3D to study the improvement and advancement of plastic processing performance. The method of the combining application of finite element simulation and experimental analysis was explored to investigate the variation of grain structure during the ECAP forming process of Mg alloy. The results show that the grain size of the sample in different zones reduce remarkably, following the sequence of P1, P2and P3. Its average grain size reduces to 2.3−3.1 μm from its former average size of 13.32 μm. The microstructures of the sample was observed by an metalloscope after the ECAP experiment within one pass. Its average grain size reduces from 13.32 μm to 2.2 μm. After comparing the results of finite element numerical simulation and the ones from experimental analysis, there is a good fit in grain refinement between the two.

MB15 alloy; equal-channel angular pressing (ECAP); grain refinement; simulation

G379

A

1004-0609(2011)02-0296-07

黑龙江省重点科技攻关资助项目(GB08A203)

2009-07-15;

2010-04-25

于彦东,教授,博士;13945672900;E-mail: yandongyu@yahoo.com.cn

(编辑 李艳红)