道路硅酸盐水泥在新型干法水泥生产线的研制

雷良,邹立

道路硅酸盐水泥在新型干法水泥生产线的研制

Research and Development of Portland Cement for Road in the New Dry Process Cement Production Line

雷良,邹立

随着高等级公路交通现代化建设的快速发展,发展水泥混凝土路面已经放到了道路建设的重要位置。混凝土路面比沥青路面具有使用寿命长、施工简单、维修费用低的优势,同时还具有良好的耐磨性和抗冲击性特点,因此在世界各国广泛应用。同迅速发展的公路建设相比,我国道路硅酸盐水泥的发展却相对迟缓。目前不少公路混凝土路面早期损坏严重,除与施工质量有关外,还与道路施工部门对于道路水泥不了解,使得目前大部分混凝土路面仍然使用的是普通水泥这一点有关。公路水泥混凝土路面对水泥的要求非常严格,不是随便什么品种的水泥都可以使用的,对于路用水泥的选择必须严格按照技术要求进行。目前正在我公司附近建设的达陕高速公路,需要大量的道路水泥,给公路沿线的水泥企业带来了机遇,基于同行的竞争压力,基于水泥市场的需要,更基于企业的发展和壮大,我们决定开发水泥新品种,在新型干法水泥生产线上进行道路硅酸盐水泥的研制。

1 道路水泥的性能

道路水泥在路面混凝土的应用性能及使用效果归纳起来包括以下方面:拌和物和易性好,不离析、不泌水,凝结时间合理,施工操作方便;早期强度高,后期强度增长迅速,可缩短拆模时间,切缝时间提前,加快了施工速度;高抗折强度是高等级公路、机场混凝土路面首选的优良水泥品种;低收缩性使得路面出现收缩裂缝的可能性降低;耐磨性好,从已有路面使用情况看,道路水泥混凝土路面密实性好,耐磨性明显优于普通水泥混凝土路面;优良的性价比,配制相同等级混凝土,每立方米混凝土可少用30kg左右水泥,经济效益明显。

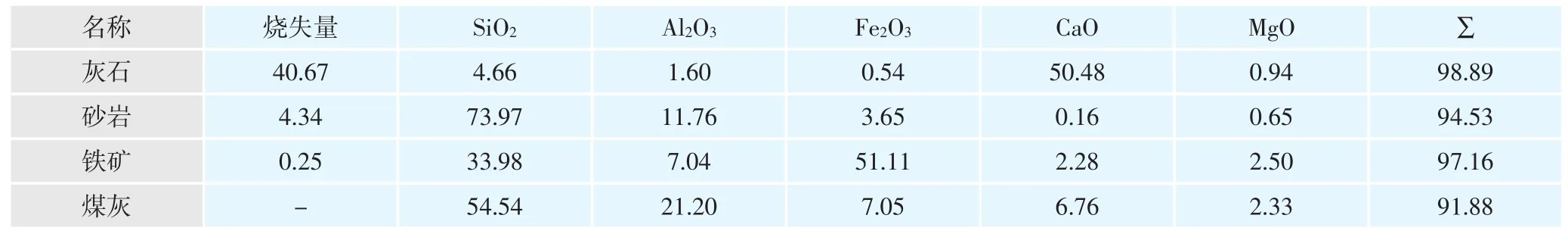

2 道路硅酸盐水泥熟料的研制

基于道路水泥对耐磨性和干缩率两项指标的特殊要求,《道路硅酸盐水泥》国家标准GB13693—2005要求粉磨水泥的熟料C3A≤5.0%、C4AF≥16.0%,因此道路硅酸盐水泥熟料的配料必须实行低铝高铁的配料方案。于是我们生料配料取消了页岩,采用灰石、砂岩、铁矿三组分配料。原材料的化学成分见表1。

由于取消了页岩采用砂岩配料,而砂岩的硬度较大,易磨性较差,同时砂岩中有部分结晶的SiO2,易烧性较页岩差,对此,我们采取严格控制生料细度、适当提高入窑物料分解率的措施来提高生料的易烧性,控制出磨生料细度80μm筛筛余≤12.0%、0.2mm筛筛余≤1.5%,控制入窑物料分解率在90%~95%。

表1 原材料的化学成分,%

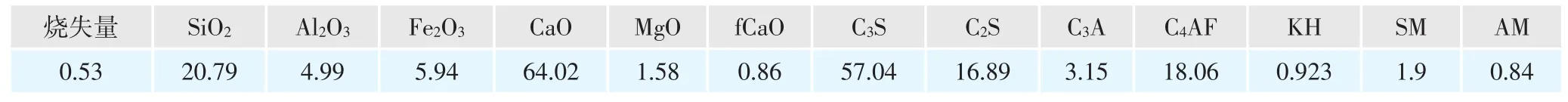

表2 道路水泥熟料的化学成分、矿物组成(%)及率值

表3 道路硅酸盐水泥熟料物理性能

表4 道路水泥的物理性能

道路水泥的两项关键性指标干缩率和耐磨性主要取决于熟料中的C3A和C4AF含量,因此,在配料方案确定后,生产中要力求做到出磨和入窑生料的稳定,以保证熟料三率值的稳定。我们控制熟料的三率值为:KH=0.92±0.02、SM=1.9±0.1、AM=0.85±0.1。在研制阶段我们根据现有原材料及煤灰分析情况控制相应的出磨生料三率值为:LSF=104±2.0、SM=1.9±0.1、AM=0.75±0.1。我们利用先进的X—荧光分析仪对出磨生料每小时检测一次,做到了适时监控,并根据检测结果由QCS率值配料系统进行计算,得出新的生料配比,并照此执行,最大限度地做到了生料成分的稳定和均匀。

高铁熟料在煅烧过程中其液相出现温度较低,烧结范围窄,液相量在较窄的温度范围内急剧增加,液相粘度低。这种情况一方面有利于硅酸盐矿物的生成和fCaO的吸收,另一方面又容易造成窑内结圈、结球等不正常工况的出现,给操作带来一定难度,同时也会严重影响熟料质量,因此,熟料煅烧是研制道路水泥关键的一环。宜加大外风开度,采用长火焰、薄料快转的煅烧方法,在控制上适当提高窑尾和分解炉温度,控制入窑物料分解率在90%~95%,以减轻烧成带的热负荷,在稳定窑速(3.9r/min)和喂料量(80t/h)的前提下,通过加减煤量和一次风量,稳定窑的热工制度,控制熟料结粒细小均齐,保持升重稳定(1400g/L左右),控制fCaO≤1.0%。由于窑速加快,熟料产量比硅酸盐水泥熟料有所提高,且煤耗有所下降。道路水泥熟料的化学成分、矿物组成及率值见表2。

对研制的道路水泥熟料进行了物理性能检验,检验结果见表3。

3 道路硅酸盐水泥的磨制

石膏掺加量对道路水泥而言,不仅可以调节水泥的凝结时间,更重要的是适当增加水泥中SO3的含量能提高水泥早期强度和抗干缩性能。我们使用的是二水石膏,成分比较稳定,在道路水泥粉磨过程中我们控制石膏掺量在5.0%,相应水泥中SO3的含量在2.6~3.0之间。使用的混合材为粒化高炉矿渣,我们控制其掺量为8.0%。道路水泥的粉磨细度是一个重要参数,细度太粗会导致早期强度低,粉磨过细则会增加水泥制件的干缩,因此我们在生产过程中严格控制出磨水泥细度,80μm筛筛余≤2.5%,比表面积控制在320~360m2/kg范围内。所生产的道路水泥完全满足52.5级道路水泥国家标准的要求。道路水泥的物理性能见表4。

4 结语

(1)随着国家高等级公路的飞速发展,对道路水泥的需求将会急剧增大,而广大道路施工部门仍然使用普通水泥混凝土进行路面建设,因此,水泥生产企业应抓住这一有利契机,及早开发生产出道路硅酸盐水泥,以适应市场及客户的需要。

(2)道路水泥的两项关键性指标干缩率和耐磨性主要取决于熟料中的C3A和C4AF含量,因此,在配料方案确定之后,生产中要严格控制生料成分的均匀性,以确保熟料三率值的稳定。

(3)高铁熟料在煅烧过程中液相出现温度低,烧结范围窄,可能会导致窑内结圈、结球等不正常工况出现,在操作上宜采用长火焰、薄料快转的煅烧方法,力求避免不正常工况的出现。

TQ172.729.9

A

1001-6171(2011)02-0105-02

2010-08-10; 编辑:赵 莲