新型节能环保水泥熟料烧成技术的研发及应用(下)

陶从喜

新型节能环保水泥熟料烧成技术的研发及应用(下)

Research and Application of New Energy-saving and Environment-friendly Clinker Sintering Technologies(Ⅱ)

陶从喜

(接上期)

(2)分解炉的环保效应

根据我院对国内多台预分窑系统的测试表明,现行预分解窑系统氮氧化物排放值均大于中国的“水泥厂大气污染排放标准”,为适应日益严格的环保要求,在我院科研项目“低NOx型分解炉的开发研究”研究成果的基础上采取措施,以降低预分解系统的NOx排放。

降低NOx的技术思路是,首先采用与生产兼容的分级技术,以最小的操作成本,尽可能降低NOx。在此基础上,留有废气脱硝的空间,必要时投入相应的系统,在废气中喷氨水进一步降低NOx,确保系统NOx<500 mg/m3(标),使总体技术经济指标最优化。

分解炉出口NOx含量与下列因素有关:

•入炉气体中NOx含量;

•燃料种类、燃料挥发分含量及燃料N含量;

•过剩空气量;

•分解炉温度,尤其是初始燃烧温度。

在分解炉锥部还原区中喷入一定的燃料,由于燃料化学不完全燃烧继而产生大量CO,形成还原气氛,窑尾烟气中的NOx与CO反应形成N2,从而达到脱NOx的目的,反应可简单表示如下:

研究及工程实践表明,分解炉分级燃烧技术能降低熟料烧成系统的NOx的排放,以燃料分级对系统的工艺操作影响最小。通过合理确定喷煤量、喷入位置,保证适宜的停留时间及空气过剩系数,能达到降低NOx约30%的效果。

在分解炉的设计中,考虑还原区间气体停留时间为~1.6 s,在分解炉锥体增设两个脱除NOx的燃烧器,煤粉从窑尾输送管的四路阀中引出,通过调节阀门开度,控制喂煤量。

以5500 t/d烟煤为例,分解炉总的设计气体停留时间为5.8s,还原区的气体停留时间为1.6s,氧化区的气体停留时间为4.2s,完全能满足后续煤粉燃烧及生料分解的需求。

通过采取以上措施,本项目所设计的分解炉完全能满足煤粉燃烧、生料分解及低NOx的要求。

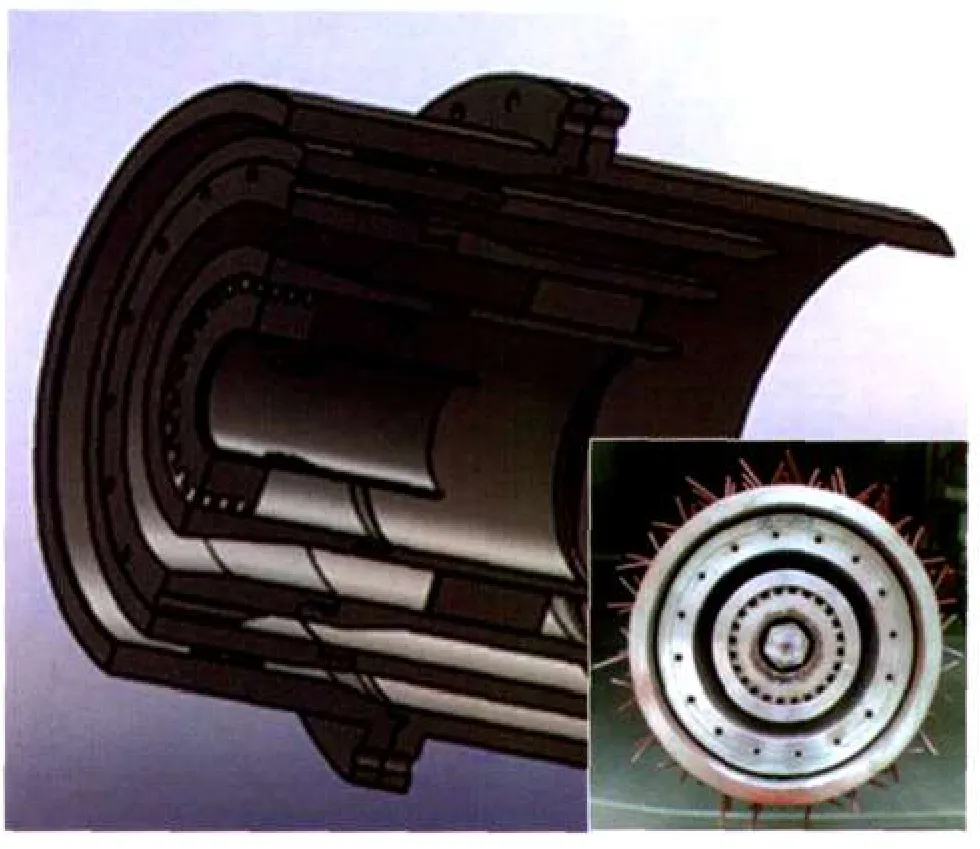

2.3 新型大推力的煤粉燃烧器

回转窑燃烧器是烧成系统的重要工艺设备。它不仅影响窑系统的热耗及操作性能,还对熟料质量和有害物质排放量产生影响。天津院有限公司通过大量的工程实践、试验及数值模拟研究,推出了新型大推力的煤粉燃烧器,结构为四通道型式,其主要特点如下:

•无磨损,使用寿命长;

•燃烧器推力大,可达1500 m/s.%以上,对各种煤质的适应性好;

•一次风用量少,净风比例较老燃烧器减少3.5%~6.5%。

其结构特点如下:

(1)四风道结构。我院的原三风道结构+外部冷却风道。

(2)风道由外至内为冷却风、轴流风、煤风、旋流风。

(3)头部出口面积不可调,风速的调整依靠各风道阀门的开度调节。

(4)冷却风出口为环状结构,设置拢焰罩,以提高使用性能及冷却性能。拢焰罩“0”位时长度为25mm,轴向长度可调,有专门的膨胀节及调节丝杠用于拢焰罩长度的调节。

(5)轴流风出口为直口圆孔状结构,周向布置,共16个。

(6)旋流风出口的旋向与回转窑转向相同,旋流角50°,周向共24个出风口。

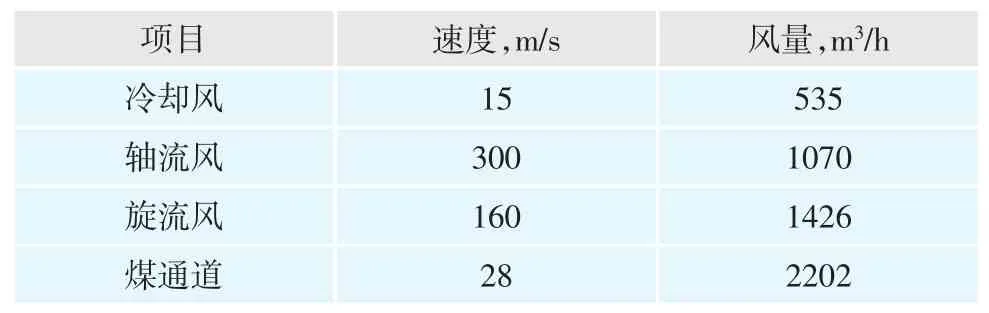

试验用新型煤粉燃烧器按2500t/d规模考虑,结构型式见图11,设计参数见表10。

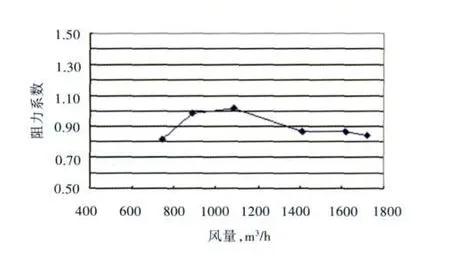

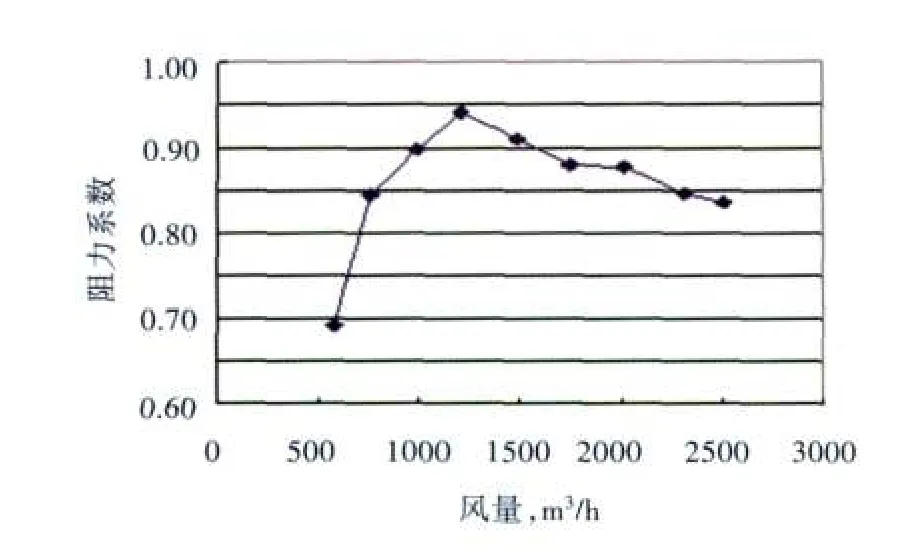

在试验室对新型结构的煤粉燃烧器进行了不同轴流风、旋流风、不同冷却风及带彩焰模拟火焰状态下试验研究,通过试验不断对各通道结构型式进行优化改进,得出了燃烧器使用的合理参数,见图12~14。

图11 新型煤粉燃烧器结构型式

表10 设计参数

通过试验得到了设计风速下的各通道的阻力,实际使用中可通过调节风机转速来实现燃烧器的调节,各通道风速的调节根据煤质具体情况进行。

2.4 行进式稳流篦式冷却机

天津院有限公司新型第四代篦冷机具有依料床变化自动敏感地恒定冷却风量、无漏料等特点,应用了多项专利技术,采用先进的Walking floor行进式原理,通过模块化设计等一系列优化设计,使冷却机真正实现了高效、低故障率。天津院有限公司的TCFC型第四代行进式篦式冷却机的技术方案为:固定端结合第三代及国外第四代冷却机的特点采用恒定流量阀供风的铸造篦板,确保了熟料的淬冷效果,保证了篦板寿命;篦冷机采用水平行进式篦床、标准化模块设计,通过液压驱动的四联杆机构实现篦冷机的高效稳定运行,每块篦板下设置衡定流量阀供风,确保了熟料的冷却效果。

其主要结构特点如下:

(1)优化的固定端(图15)

早期开发设计的固定端为10块篦板长度(0.3×10=3m),斜度为18°,在早期投产的江西圣塔3500t/d及华润南宁5000t/d生产线上发现该型式的固定端易出现堆“雪人”现象,分析原因可能是篦床过长及角度偏大所致,角度过大致使篦冷机固定端不易存冷料,出窑红热熟料直接接触篦板粘结而堆成“雪人”,而且角度偏大使篦下鼓风不能大,否则较少的熟料使二次风温偏低,一则熟料冷却效果差,二则二次风温低,系统热耗也高,不利于系统的节能减排。

通过对篦冷机固定端热态熟料的分布研究分析,根据物理学原理优化设计固定端,使得固定斜坡段熟料分布合理,既保护篦板不烧坏又保证冷却效果,从而减少冷却机入口堆“雪人”现象,也使得熟料在整个篦床上均匀分布,可提高入口段的热交换效率。改进后的固定端为7块篦板长度(0.3×7=2.1m),斜度为12°,圣塔3500t/d及之后投产的20多条生产线表明,该型式固定端几乎没有再发生堆雪人,二次风温也由之前的900℃提高到1150℃。

(2)水平行进式篦床

图12 轴流通道阻力系数

图13 旋流通道阻力系数

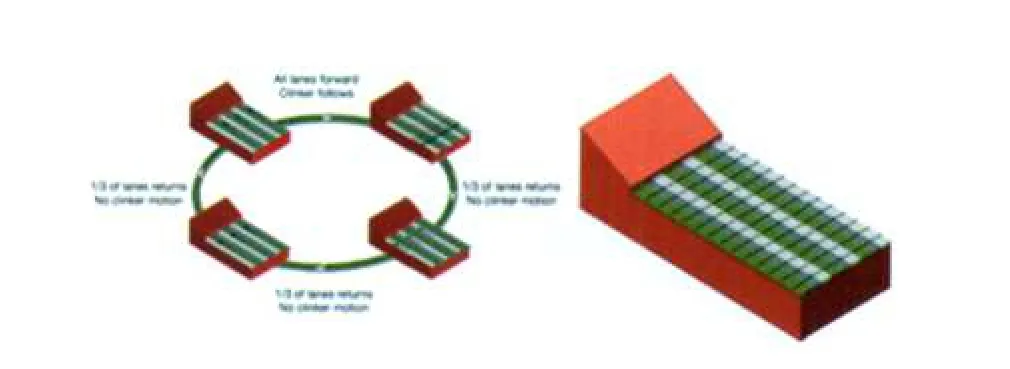

篦床传动段是水平的,通过四连杆机构组成步进式篦床,由液压驱动,篦床由数列组成,每列有前后两个液压缸同步驱动,各列相对独立。熟料冷却输送篦床由若干条平行的熟料槽型输送单元组合而成,其运行方式(图16)首先由篦床同时统一向熟料输送方向移动(冲程向前),然后各单元单独地或交替地进行反向移动。所有列一起向前运动,带动料床向前运动,然后所有列分三次分批间隔后退,由于熟料间摩擦力的作用,前端熟料被卸在出料口。这样,通过列间的交替往复运动达到输送熟料的目的。

图14 燃烧器模拟火焰

图15 优化改进前后的固定端图

图16 水平行进式篦床

图17 模块化结构

图18 四连杆传动机构

每条通道单元的移动速度可以调节,且单独通冷风,保证了熟料的冷却效果。在设备运行前篦板面上存留一层冷的不动熟料,以减缓篦板受高温红热熟料的磨蚀。相邻两列模块单元连接处采用迷宫式密封装置密封,贯穿整个篦冷机的长度方向,确保相邻两列篦板往复运动过程中免受熟料和篦板间的磨损,且由于篦板的迷宫式设计,不再需要专门的粉尘清除装置,熟料不会从输送通道漏下,不再需要前三代冷却机中的灰斗和拉链机等设备,设备整体高度大幅度降低,土建成本也随之减少。

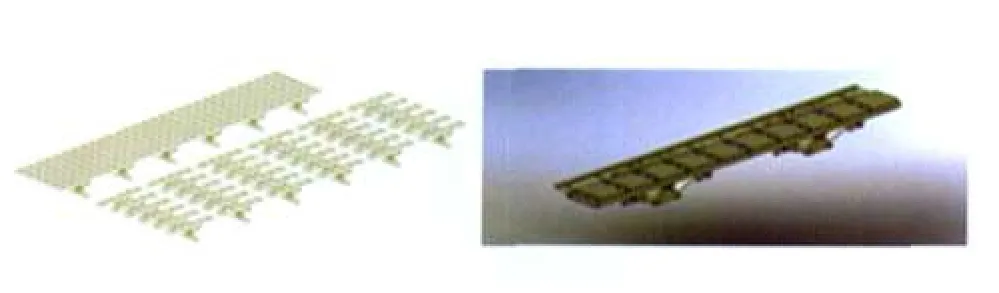

(3)标准化模块设计

第四代篦冷机采用标准化模块设计,TCFC冷却机由新颖而紧凑的模块组建而成,通过调节篦床模块的数量,可以适应不同规模水泥生产线的需求。图17是四连杆机构模块。在此模块的基础上,不同型号的冷却机在制造厂进一步集成,形成大的模块,大大减少了业主的安装时间和费用。

模块化柔性结构可节省设计和工程设备安装时间,提高维护效率,降低维护成本,同时也大大方便备品备件的供给。

(4)四连杆传动机构

根据机械动力学中相应原理,四连杆传动机构上部两轴承轴心保持不变,与两轴心铰接的连杆灵活运动的同时,可以保持上部篦床绝对水平地往复运动。

四连杆传动机构突破了以往冷却机的传动方式,巧妙通过三角架的旋摆运动产生篦床的往复直线运动。同时,自动润滑系统保证每个轴承都能得到很好的润滑,大大延长了四连杆机构的使用寿命(图18)。

这种机构非常适合水平的物料输送形式,在四连杆传动机构的滑动轴承上完成循环往复运动,密封性能良好。同时由于为各个篦板提供动力的四连杆机构规格相同,维护简单且费用低,在长时间运转后仅需维护轴承,也易于后期的备品备件的准备。四连杆传动机构已获国家实用新型专利(专利名称:冷却设备篦床的运动支撑装置,专利号:ZL200720098551.1)。

(5)流量自动控制调节装置

流量自动控制调节装置是我公司开发的具有创新专利权的系统,该系统具有高热交换率、低电耗的优点,更加符合国家提倡的节能降耗的要求。流量自动控制调节阀为纯机械件,可以根据篦床上料层的厚度自动调节阀门的开闭调大调小,进而达到自动调节供风量的功能,提高单位风量冷却效率,减少不必要的损耗。

为了实现篦冷机篦板流量的自动控制调节功能,我们进行了大量的理论和实践研究,开发出了STAFF型和TC型流量自动控制调节阀——CF稳流阀,尤其是CF阀的性能通过试验对比,完全达到国际先进水平,该流量自动控制调节阀已获国家实用新型专利(专利名称:一种弹力-重力式自动流量调节阀,专利号:ZL200820141667.3)。

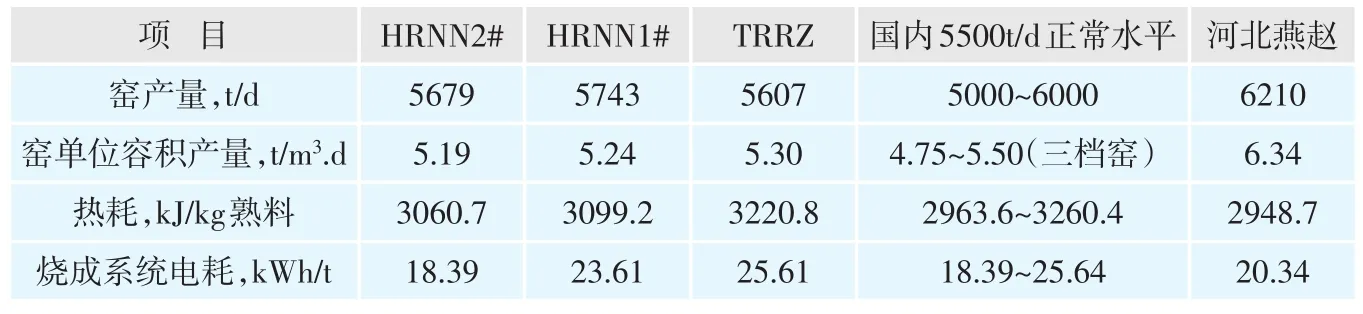

表11 生产线产质量月报表

表12 窑系统主要技术参数比较

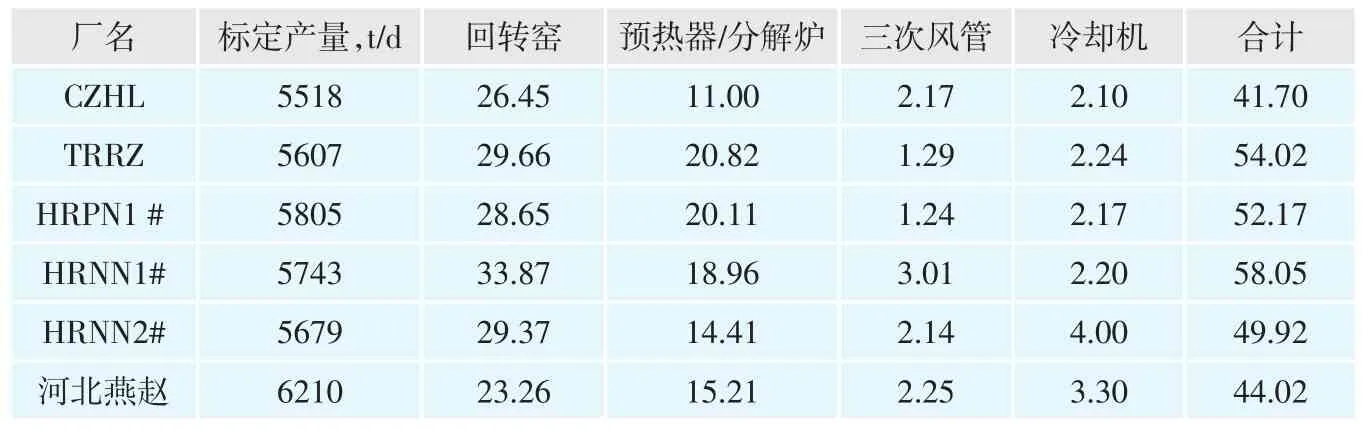

表13 烧成系统表面散热的比较,kJ/kg熟料

3 烧成系统运行状况

以上结合烧成系统节能降耗的要求对天津院有限公司新型节能环保的烧成系统技术及装备的研发方案作了详细论述,该技术及装备在河北燕赵水泥有限公司5000t/d生产线上得到了有效运行,烧成主机配置为:两档支撑短回转窑,带三喷腾型TTF分解炉的五级预热器系统;第四代行进式稳流篦式冷却机;大推力煤粉燃烧器。河北燕赵水泥有限公司5000t/d水泥生产国家节能减排示范线于2008年4月破土动工,5月开始土建施工,7月份开始设备安装,2009年4月竣工点火,建设总工期约1年。目前该示范线已投产运行1年多。天津院有限公司多次对其运行情况进行了测试分析,现结合现场测试情况将该生产线运行情况小结如下。

3.1 生产线总体情况

表11 为点火投产以来生产线运行产质量统计,由此可见,该示范线总体运行产质量均很好,熟料平均产量达5728t/d,熟料电耗基本在55kWh/t左右,3d熟料强度在30MPa以上。热工标定期间熟料产量高达6210t/d,大大超过了设计指标,烧成热耗为2948.7kJ/kg熟料,达到并优于设计指标,各项技术经济指标均为国际先进水平,起到了节能减排的示范作用。

3.2 熟料烧成系统

由表12可见,在标定期间,河北燕赵水泥有限公司5500t/d生产线窑系统熟料平均产量达6210t/d,大大超过了设计指标,两档窑单位容积产量达6.34t/m3·d,远高于三档窑的单位容积产量;烧成热耗为2948.7kJ/kg熟料,达到并优于设计指标,烧成电耗为20.34kWh/t,各项技术经济指标均为国际先进水平。

表13 为生产线烧成系统表面散热损失与国内相近规模生产线表面散热损失的比较情况。从中可见,该生产线烧成系统总的表面散热损失较低,尤其是采用两档短窑,回转窑散热表面积减小,使得其表面散热损失相应减少。

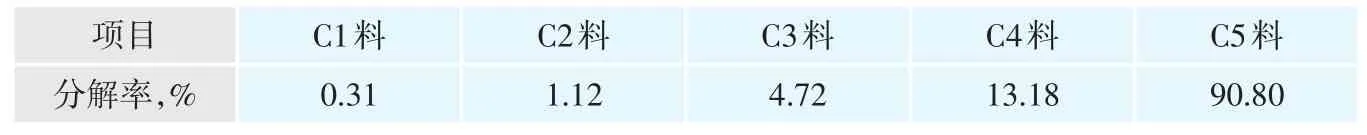

表14 各级料管物料分解率

表15 分解炉脱硝结果

河北燕赵水泥有限公司5500 t/d生产线的分解炉采用天津院特色的三喷腾TTF型分解炉,该炉结构简单,阻力系数低,具有三喷腾效应和碰顶效应、湍流回流作用强、固气停留时间比大、温度场及浓度场均匀、物料分散及换热效果好等特点,有利于煤粉的充分燃烧和生料分解,特别是C4旋风筒入炉物料的灵活调节可以有效控制分解炉主燃烧区温度,三次风脱氮风管的设置可以有效降低NOx的排放,分解炉喂煤采用对称四点喷入能有效优化分解炉的温度场。该分解炉在6210t/d高产条件下,能稳定入窑物料分解率在90%以上(各级料管物料分解率见表14),运行效果良好,这为回转窑减轻负荷和提产提供了非常好的基础。同时,分解炉与C5筒出口温度不存在“倒挂”现象,分解炉出口基本未测出CO,表明只要风煤配合适当,分解炉内煤粉的完全燃烧是有充分保障的。

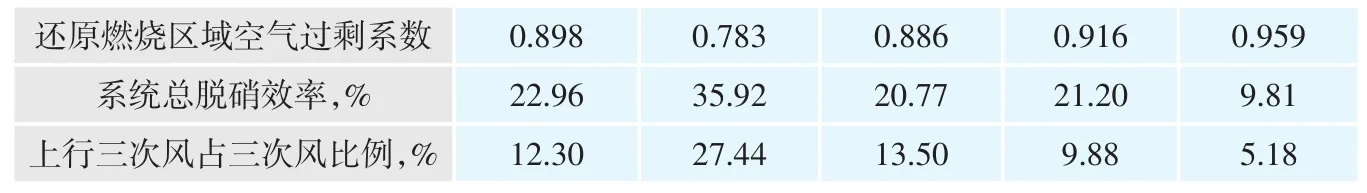

该示范线分解炉开发设计采用三次风分级燃烧的措施,目的是降低系统NOx的排放,燃料分级燃烧和燃烧空气分级加入在于形成一个低于化学当量燃烧系数的还原燃烧区域,在这个区域里,一方面由于不完全燃烧形成了大量的一氧化碳,可以对已经形成的氮氧化物进行还原,另外一方面则可以抑制燃料中的氮元素向氮氧化物转化。从现有的技术资料来看,就还原燃烧区域的风煤配合来看,还原燃烧区域的空气过剩系数在0.7~0.9之间具有最好的还原效率。

我们在现场进行了不同三次风分风状态下的NOx脱除率即脱硝率的测试,结果见表15。

采用三次风分风的方式可实现脱硝率10%以上,最高可达~36%,可见采用分级燃烧测试可有效降低系统NOx的排放浓度。

河北燕赵水泥有限公司5500t/d生产线的熟料冷却机采用天津院的TCFC型第四代行进式稳流篦冷机。测试表明该冷却机的总鼓风量为1.7728m3(标)/kg熟料,小于第三代篦冷机的正常用风量(1.9~2.1 m3(标)/kg熟料),篦冷机的热回收效率为74.07%。

4 结语

以上结合烧成系统节能降耗的要求,对天津院有限公司新型节能环保的水泥熟料烧成系统技术及装备的研发、应用情况作了详细论述,即烧成系统通过集成采用两档支撑短回转窑、带三喷腾型TTF分解炉的高效预热器系统、第四代行进式稳流篦式冷却机及高效大推力的煤粉燃烧器等技术装备,可有效实现烧成系统的节能环保的要求,从而实现整个水泥生产线的节能降耗,为水泥工业的节能减排起到关键的技术支撑作用。

[1]彭守正.两档支承短窑浅析与前途展望[J].水泥技术,1987;(2).

[2]Geofrey H.Conroy.Two-tyre kiln technology[J].World Cement,1995;(10).

[3]陈全德,陈晶,崔素萍,等.水泥预分解技术与热工系统工程[M].北京:中国建材工业出版社,1998.

[4]黄文熙,钱光人,沈德勋,等.不同煅烧条件下新生态CaO活性的研究[C].第四届水泥学术会议论文选集.中国建材工业出版社,1992.

[5]陈全德.预分解短窑和多通道燃烧装置[J].中国建材装备,1992;(6)、1993;(1).

[6]侯兴远.预分解窑最佳长径比初探[J].水泥技术,1998;(1).

[7]Tao Congxi et,al.A correlation between the combustion of fuels and the design of calciner[J].ZKG International,2009;(11).

[8]陶从喜,等.第三代5500t/d预分解系统的研究开发及应用[J].水泥技术,2003;(3).

TQ172.622.26

A

1001-6171(2011)02-0032-05

2010-10-20; 编辑:吕 光