物料特性对辊压机联合粉磨系统的影响(上)

衡琼枝,李洪,李洪双

物料特性对辊压机联合粉磨系统的影响(上)

衡琼枝,李洪,李洪双

本文结合实例从粒度大小、粒度分布、物料水分、固有特性、所含异物等方面,分析了物料对辊压机联合粉磨系统的影响。认为只有适宜的物料特性,才能保证高的粉磨效率和高的运转率。针对各物料特性,从工艺和操作两方面提出了相应的应对措施。

辊压机;联合粉磨系统;物料特性

1 引言

辊压机作为粉磨系统节能降耗的首选设备之一,在水泥和生料粉磨方面得到广泛应用,目前已发展出预粉磨系统、混合粉磨系统、部分终粉磨系统、联合粉磨系统和终粉磨系统,并且在优化系统参数、提高设备性能和降低维护工作量方面日趋成熟,但很多企业在生产过程中却忽略了物料对辊压机粉磨系统的影响,不仅导致台时产量低,甚至对设备造成不可修复的损坏。本文以某设计研究院的A型辊压机联合粉磨系统为例,针对物料特性对系统的影响进行分析,并提出相应的应对措施。

2 辊压机联合粉磨系统概述

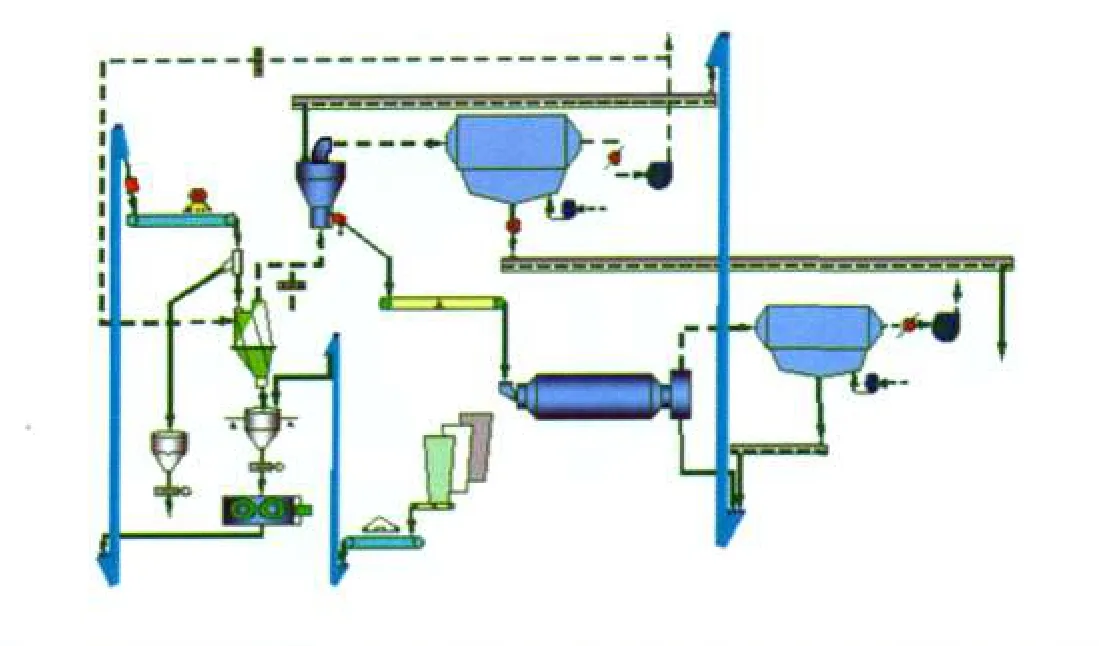

该联合粉磨系统工艺布置如图1所示,其主要特点是设计了一种新型的动态涡流选粉机,可将辊压机循环粉磨部分和管磨循环粉磨部分有机地结合为一体,采用单主风机作业,在保证产品质量的前提下,最大限度地提高系统产量;从另一方面讲,该系统也可看作部分终粉磨系统的特殊形式,可最大限度地减少过粉磨现象。

3 物料对辊压机联合粉磨系统的影响

在辊压机联合粉磨系统中,很多企业仅注重系统参数调节,而忽略了对系统设备良好运行有直接影响的物料特性,无论该系统中的辊压机、管磨机,还是选粉机,都对物料有特定要求,而这些要求主要包括粒度大小、粒径分布、物料水分、固有物性及所含异物等,当物料状况较差时,其粉磨、选粉效果均差,设备运行不正常,系统产量大减。

3.1 粒度大小

物料粒度是粉磨的主要特征之一,可通过单体颗粒和群体颗粒两方面进行衡量。粉磨系统中辊压机的啮入角决定了喂入物料单体颗粒粒度不能过大,过大将直接导致该颗粒卡在两辊之上发生重复性摩擦,直到粒度减小到啮入角要求范围内才能通过,该重复性摩擦占用了物料正常通过粉磨区域的空间,大量功耗被浪费,同时,过粗的颗粒被压碎时,能量急剧释放,即为单颗粒粉碎而非料床粉磨,将直接导致能耗损失。另外,辊压机上部喂料溜子处的手动棒阀中间通常有一支撑,单体颗粒过大时,极易在此卡住、搭桥,导致单侧下料并产生偏辊等问题。群体颗粒偏大,辊压机辊缝变大,但成饼率降低,即粉磨效率变差,使辊压机与V型选粉机组成的圈流部分循环负荷变大,产量降低。长期群体大颗粒喂料,机体振动加剧、跳停,可能导致地脚螺栓断裂、辊面磨损加速、定位销弹出、喂料斜插板变形,甚至主轴承和减速机损坏。相关研究表明[1],一般95%以上的粒度应该小于辊径的3%,个别最大的粒度也不宜大于辊径的5%。

图1 联合粉磨系统工艺布置图

喂料粒度也不宜过小,群体粒度过小,粉体流动性好,难以形成稳定料床,特别是途经辊缝压力区时快速通过,导致辊缝偏小,循环负荷增大,大循环的粉体颗粒粒径介于成品与适宜辊压粒径之间,如果在V型选粉机内得不到高效分选,将会累积于辊压机上方称重小仓,成为冲料的直接诱因;同时,因为棒阀难以有效控制细粉料流流量,非料床粉磨效率及成品率低,也将影响台时产量。另一方面,群体粒度偏小,颗粒间微间隙增多,即堆积密度降低,气体填充率增加,当该含气物料经过高压粉磨区域时堆积密度急剧降低,粒间气体聚集成泡而得不到有效释放,最后破裂导致辊压机产生激振,过大的激振易造成液压缸漏油和主轴承损坏。因此,<5mm的颗粒含量不应高于50%。

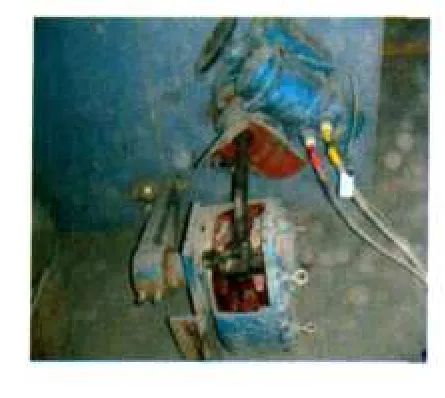

如A厂使用的A型联合粉磨系统在投料初期即出现因粒度过大而频繁偏辊,后来清空辊压机上面喂料小仓,发现有大块物料卡于棒阀支撑一侧上(如图2所示),此侧物料搭桥、越集越多,从而产生单侧下料、频繁偏辊的后果。B厂使用的该系统,因粒度过大、喂料装置斜插板插入过深,导致超限大颗粒无法进入两辊间,卡在斜插板与定辊之间进行初破碎,由于斜插板及其上的电动执行器强度有限,以致执行器壳体整体断裂,如图3所示。

3.2 粒度分布

粒度分布包括频率分布与累积分布,直接反映各级颗粒粒度级配状况。辊压机联合粉磨系统中,若颗粒级配分布不均,特别是出现粒径偏差过大的多峰和群体颗粒粒径偏小并交杂个别大颗粒时,极易导致在大颗粒挤开两辊的同时发生细粉冲料,致使辊压机功率出现非周期性波动。同时,若颗粒级配曲线两端存在较高波峰,即极大颗粒和极小颗粒含量过高,在途经斗提、皮带、溜子、V型选粉机、辊压机上部喂料小仓的输运、下料过程中,易产生物料离析,特别是辊压机上部进料溜子、V型选粉机与小仓布置形式、V型选粉机入口和配套翻板阀设计、安装不合理时,离析现象最为严重。物料离析的直接后果是导致粒径在空间与时域上分布不均。其中,空间分布不均主要表现在沿辊子轴向不均,辊缝偏差大,纠偏频繁并引起辊子及轴承轴向受力,严重时可能产生串轴(或串轴承座)现象并损坏主轴承;时域上分布不均主要表现为“沙漏”形式,即经过两辊之间的物料时多时少,辊缝时大时小,系统难以稳定,辊压机功率成周期性波动,当然,若沿时域本身喂料不均也会产生类似状况。另外,上述存在的辊压机非周期和周期性波动,都可能使辊压机机体产生剧烈振动并对液压系统元件造成损坏。因此,适宜的粒度分布,即保证物料基本均匀的前提下,让少量细颗粒散布于粗颗粒之间,增加物料密实度,是提高成饼及粉磨效率的必要条件。据相关资料介绍[1],入辊压机物料平均粒径控制在20mm以上,并主要分布于35~45mm之间,可取得较好的粉磨效果。

图2 卡在棒阀处的大粒径颗粒

图3 因大颗粒损坏的喂料装置

图4 辊压机功率变化状况

图5 物料粒度对比状况

如C厂使用的A型联合粉磨系统,在烧成系统未投产时使用外购熟料,由于该熟料为粉料夹杂个别大块,导致辊压机功率存在明显的周期性波动,当烧成系统投入使用后,该现象立刻消失,系统运行平稳。图4为该系统转换物料时辊压机动辊电机功率的波动状况,图5为前后所使用物料粒度对比状况。

3.3 物料水分

物料水分包括结晶水和表面水,影响辊压机联合粉磨作业的部分主要为表面水。表面水过高,导致物料进入压力区后粘结在一起,大颗粒被粘性小颗粒包围,缓冲作用明显,粉磨效率下降,严重时甚至可能出现粘辊。为保证辊压机能有效形成料饼,上部喂料小仓需提供足够的仓压,因此常设计成倒锥形,高的仓压和倒锥形料仓使得水分偏大的物料易于在此起拱、堵料,从而下料断续,稳定性变差。同时,由于辊压机无烘干功能,仅通过V型选粉机内的热风很难达到理想的烘干效果,而V型选粉机本身为静止设备,靠折流叶片之间形成的冲击效应和流变区惯性效应完成打散分级,若物料水分过高,很容易产生团聚、附壁,分级效果差,从而大量细颗粒混同粗颗粒返回辊压机再次挤压,增大了循环负荷,过粉磨现象严重,不利于辊压机做功。通常,辊压机联合粉磨系统各设备风量均按工况设计,若物料水分过高,易造成风温偏低、密度和粘度偏大,从而系统空气阻力变大,在达标达产阶段可能出现动态涡流选粉机和系统风机超流。若过湿的物料进入后续球磨,还可能粘于衬板、钢球和卸料仓,造成饱磨。另一方面,若物料水分过低,细颗粒含量偏多,粉体流动性就好,辊间啮合角小,难以形成料饼,易造成冲料。因此,为提产、降耗,据相关资料介绍[1],物料综合水分应低于1.5%,最好控制在0.8%~1.3%之间较为适宜。

3.4 固有物性

对粉碎粉磨过程具有显著影响的物料固有特性主要包括易磨性、物料配比和颗粒形貌等。易磨性表示物料粉磨难易程度的特性,辊压机作为典型的高压料床粉磨设备,易磨性好坏对粉磨效率和辊面磨损有直接影响,易磨性差,物料产生微裂纹少,成品率低,加速硬质辊面磨损、脱落,图6为易磨性较差时产生的辊面麻点。对于脆性易磨物料,辊压机能取得较好的粉磨效果,辊面磨损均匀、发亮,且无明显麻点、凹坑,使用寿命达8000h以上,而混入粘性物料后,成品率迅速下降。通常,当熟料为黄心料、飞沙严重或冷却不佳时,化学成分以C2S和C3AF含量居多,易磨性差。

水泥粉磨过程中,可能的物料配比包括熟料、石膏、石灰石、矿渣、粉煤灰、凝灰岩、油母岩、钢渣、水渣、煤矸石等,各成分本身和配比均会影响辊压机粉磨效率,一般石灰石、石膏、油母岩和粉煤灰等具有助磨、洗磨作用,可提高辊压机联合粉磨系统产量,而熟料、矿渣、钢渣等粉磨性能差,添加量合适,具有填隙作用,掺和量过高,系统产量迅速降低,因此其比例不应大于50%。如D厂使用的A型辊压机联合粉磨系统,在使用表1所示物料配比并折算到相同比表面积时产量存在如下区别。

表1 物料配比对产量的影响

颗粒形貌对辊压机的挤压、选粉机的分选效果也会造成影响,满足一定粒径区间的球状颗粒密实度低,粉磨效果较好,而形状不规则的物料易带入气体,成饼率低,粉磨效果差。另外,由于动态选粉机、V型选粉机分选颗粒切割粒径一般是基于球形颗粒计算的,因此形状不规则的颗粒易产生误选,分级效率低,tromp曲线不合理,所生产水泥需水量、坍落度高。

3.5 所含异物

图6 辊压机辊面麻点

图7 辊压机辊面小凹坑

图8 辊面大面积剥落

图9 辊面钢球所压凹坑

作为高压粉磨设备,辊压机堆焊辊面通常由打底层、过渡层、硬质层和堆焊条纹组成,其中硬质层与堆焊条纹硬度普遍>HRC60,韧性相对较差,一旦有大块高硬异物进入,易造成辊面局部凹坑或硬质层块状崩落,若产生深度微裂纹,在疲劳应力作用下,甚至可能出现辊套的整体碎裂。较小且不规则的硬物容易在辊面磕出多面凹坑(螺栓、大螺母、小铁块等),如图7所示。当凹坑分布扩散,就可能在之间形成微裂纹,粉料挤入裂纹,使其进一步深入,辊面硬质层开始出现块状脱落,工况进一步恶化,成片状剥离(如图8所示),不仅导致辊面失去耐磨功能,且沿辊子轴向、径向受力不均,振动加大、粉磨效率很低而无法使用。当然,过大的硬质块进入两辊之间(如涡流动态选粉机和V型选粉机耐磨叶片、锤破的篦条和锤头、铲车的铲齿等),更会造成辊面硬质层直接大块脱落,因此必须避免。另外,水泥磨内的硬质球(高铬铸球、镍硬合金球、高锰钢球等)因其硬度很大,一旦进入辊面,就可能造成明显的球状凹坑(如图9所示),成为辊面剥落的重大隐患。另一方面,异物尺寸过大而不能通过两辊之间时,会引起长期偏辊,是造成液压系统元件和传动系统损坏的主要原因之一,甚至还可能出现意想不到的事故。

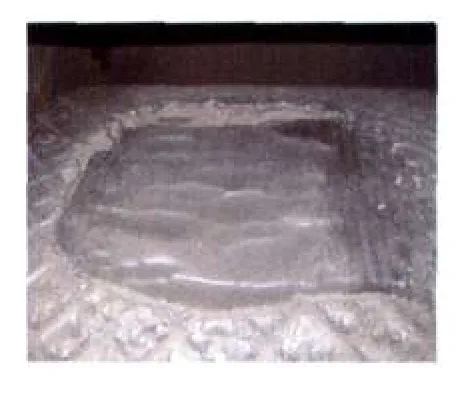

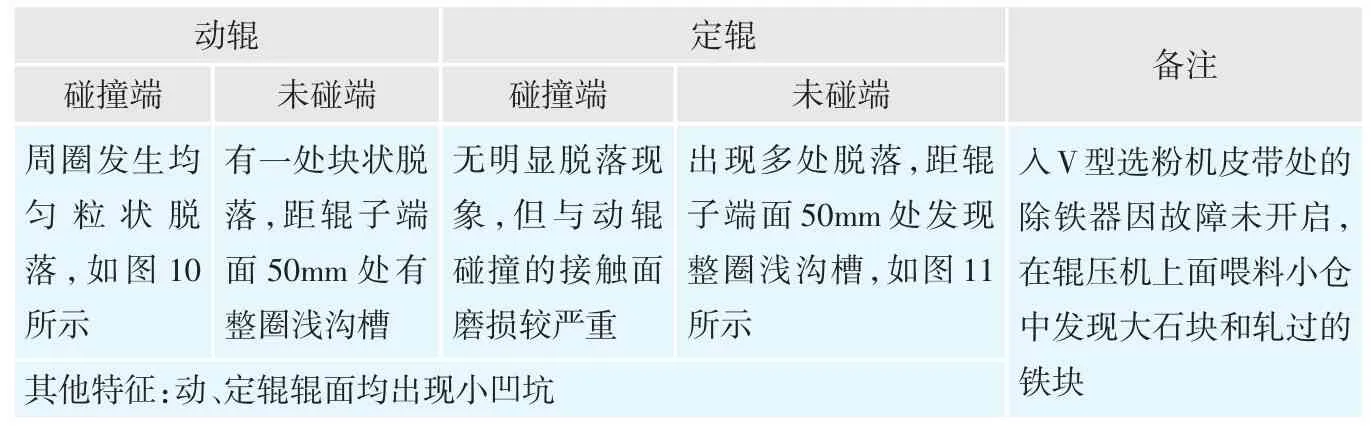

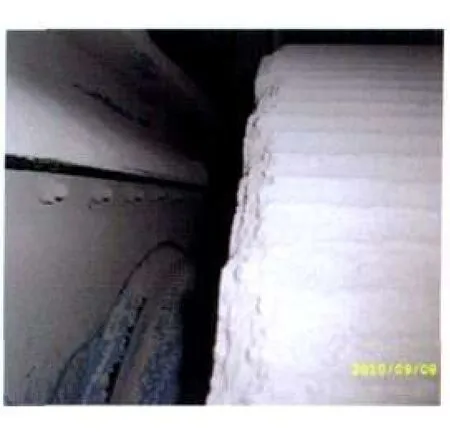

表2 碰辊后辊面情况

图10 动辊碰撞端

图11 定辊未碰端

如D厂使用的A型联合粉磨系统,在投料试运转期间,发生罕见的碰辊事故,打开辊罩对辊面进行检查,辊面情况如表2所示。

根据表2分析,碰辊可能是有一大块硬质异物进入非碰撞侧,因液压缸行程限制而无法从两辊间通过(通过该侧存在的沟槽和此后运行中的硬质层掉块判断),导致该侧辊缝一直偏大,同时,按照控制要求所写辊压机控制程序加、减、泄压条件优先级也存在问题,相应碰撞侧辊缝急剧减小,强制冲击致机械限位挡块脱落,造成碰辊。

(未完待续)

The Influence of Material Characteristics on Roller Press Combined Grinding System(Ⅰ)

HENG Qiong-zhi,LI Hong,LI Hong-shuang

(Tianjin Cement Industry Design and Research Institute Co.,Ltd,Tianjin 300400,China)

Combined with examples,the influence of material characteristics,including particle size,particle size distribution,moisture,inherent properties,foreign matter and others,on the roller press combined grinding system were analyzed.It is concluded that only appropriate material can guarantee high grinding efficiency and running rate.For various material characteristics,corresponding measures are provided from process and operation perspectives.

Roller press;Combined grinding system;Material characteristics

TQ172.639

A

1001-6171(2011)02-0047-04

2010-12-08; 编辑:沈 颖