复合材料胶接修补件力学性能的实验研究与数值模拟

李绍春,熊峻江

(北京航空航天大学飞行器运用系,北京100191)

复合材料胶接修补件力学性能的实验研究与数值模拟

李绍春,熊峻江

(北京航空航天大学飞行器运用系,北京100191)

进行复合材料修补的铝合金板的静强度实验,测定载荷-位移曲线,分析破坏机理,并讨论了胶层材料性能、复合材料补片性能与厚度等因素对修补件静强度的影响;建立了修补件的三维有限元模型,模拟修补件的载荷-位移曲线和应力分布,验证了模型的有效性;根据应力分布计算结果和失效准则,预测初始损伤及裂纹产生的位置,并估算破坏强度,预测结果与实验数据吻合良好。

胶接修补;复合材料补片;力学性能;数值模拟;破坏预测

载荷和环境等因素作用,以及材料与结构固有的初始缺陷,常常会导致飞机结构的损伤,比如机体裂纹和表面腐蚀损伤等,如未能及时发现并加以修理,必然会导致严重的后果。为了恢复损伤结构的使用功能和结构完整性,需对这些损伤结构进行合理的修理甚至更换。飞机结构的复合材料修补始于20世纪70年代初期,澳大利亚航空和海运研究室(AMRI)的Baker博士首先采用炭纤维增强塑料(CFRP)和硼纤维增强塑料(T3FRP),修补了澳大利亚皇家空军的大力士C-130、幻影 F-111、麦卡奇等飞机结构;此后,美国于20世纪80年代也使用复合材料对C-141飞机结构和C-141T3型武器系统进行了修补[1-3]。与传统机械铆接或焊接方法相比,复合材料修补具有明显的优势:(1)复合材料补片的形状易成型;(2)维修方便,且维修时间与周期缩短,降低成本、提高效率;(3)显著改变应力传递路径,并降低裂纹尖端的应力强度因子,改善结构的长期耐久性;(4)复合材料补片质量轻、耐腐蚀和抗磨损性能良好。据统计,至1998年,复合材料用于各类飞机结构的损伤修复已经超过10000例[4]。由此可见,采用高强度复合材料胶接修补损伤飞机结构已进入实用阶段,其修补技术引起人们广泛兴趣,并进行了大量的理论与实验研究。

Kumar[5]进行了多种形状补片修补含中心裂纹薄板的静强度实验研究,并以修补后应力强度因子为判据,得出最佳补片形状依次为多边形、长方形、椭圆形、方形和圆形。Schubbe[6]实验得出:较长的补片可减少脱胶的可能性,延长疲劳寿命。而增加补片厚度可减轻补片的载荷负担,但同时也会增加胶黏层传递载荷的负担,导致胶层过早脱胶。Rao[7]等实验表明:当使用塑性较好的玻璃纤维-环氧树脂作为补片时,能极大提高修补结构的静强度和疲劳寿命。Hosseini[8]等实验得出:当母板为薄板,使用较厚的16层补片时,修补件裂纹扩展寿命增加236%;母板为厚板时,使用较薄的4层补片只能将修补件裂纹扩展寿命延长21%~35%,而较厚的8层和16层补片效果比4层补片更差。Klug[9]实验测定了含有带边缘裂纹的中心孔的金属板的疲劳性能,实验结果表明:母板厚度对修补后的应力强度因子的影响明显。Jones[10]对锚固件上孔边裂纹和损坏把手上的裂纹的修补进行了大量的实验和数值研究,研究发现:复合材料胶接修补能提高厚实结构的疲劳寿命,需对结构进行全3D应力分析,并对修补可能引起的层间破坏进行深入研究,才能保证修补工作顺利完成。Klug[11]对炭-环氧复合材料补片修补2024-T3铝合金板进行了实验研究,其结果表明:单面修补可以使修补件疲劳寿命提高4~5倍,而双面修补可高达10倍以上。孙洪涛[12]等采用不同材料与不同几何尺寸的补片,单边和双边修补了含中心裂纹的铝合金板,并进行了静强度和疲劳裂纹扩展试验,分析了修补方式、修补材料与几何尺寸对修补性能的影响。Xiong[13]等对复合材料修补的金属板进行了静强度和疲劳实验研究,根据破坏过程和断口形状,分析了修补件的破坏机理,并发现复合材料修补可以极大提高破损结构的静强度和疲劳寿命。

近年来,数值方法被广泛应用于复合材料修补设计,Okafor[15]等采用二维有限元分析了单面胶接修补的含中心裂纹板的应力应变分布,但是,几何线性的应力应变分析结果不精确。Oterkus[16]和Sekine[17]将母板、胶层和补片视为单独层,且将胶层当作连续弹性体,改进了以往分析中将胶层简化为剪切弹簧(非连续体)的缺陷,建立了二维两层模型,计算了裂纹板在修补后的裂纹尖端应力强度因子,给出了比一维Mitchelh模型更好的分析结果。Tsamasphyros[18]采用二维两层模型,并考虑非线性因素的影响,分析了复合材料修补的含裂纹铝板的应力强度因子,发现母板和补片的几何与材料非线性对修补件的破坏过程起着缓解作用。Ouinas[19]和Laboulsi[20]等将母板和胶层视为线弹性材料,复合材料补片当做正交各向异性线弹性材料,选取J-积分作为裂纹尖端起裂的判据,模拟了修补件裂纹扩展的过程与机理。Oudad[21]等采用三维非线性有限元方法,研究了复合材料修补、胶黏剂性能和裂纹深度对裂纹尖端塑性区大小的影响,研究结果表明:复合材料补片明显降低了裂纹尖端塑性区的大小。

本研究开展未修补件、不同复合材料补片的修补件和不同黏结剂的修补件静强度实验,以观测其破坏机理,验证复合材料修补件性能分析模型的有效性及精度;建立三维有限元模型,模拟了修补件应力应变分布,预测了胶层的失效位置及过程。

1 实验

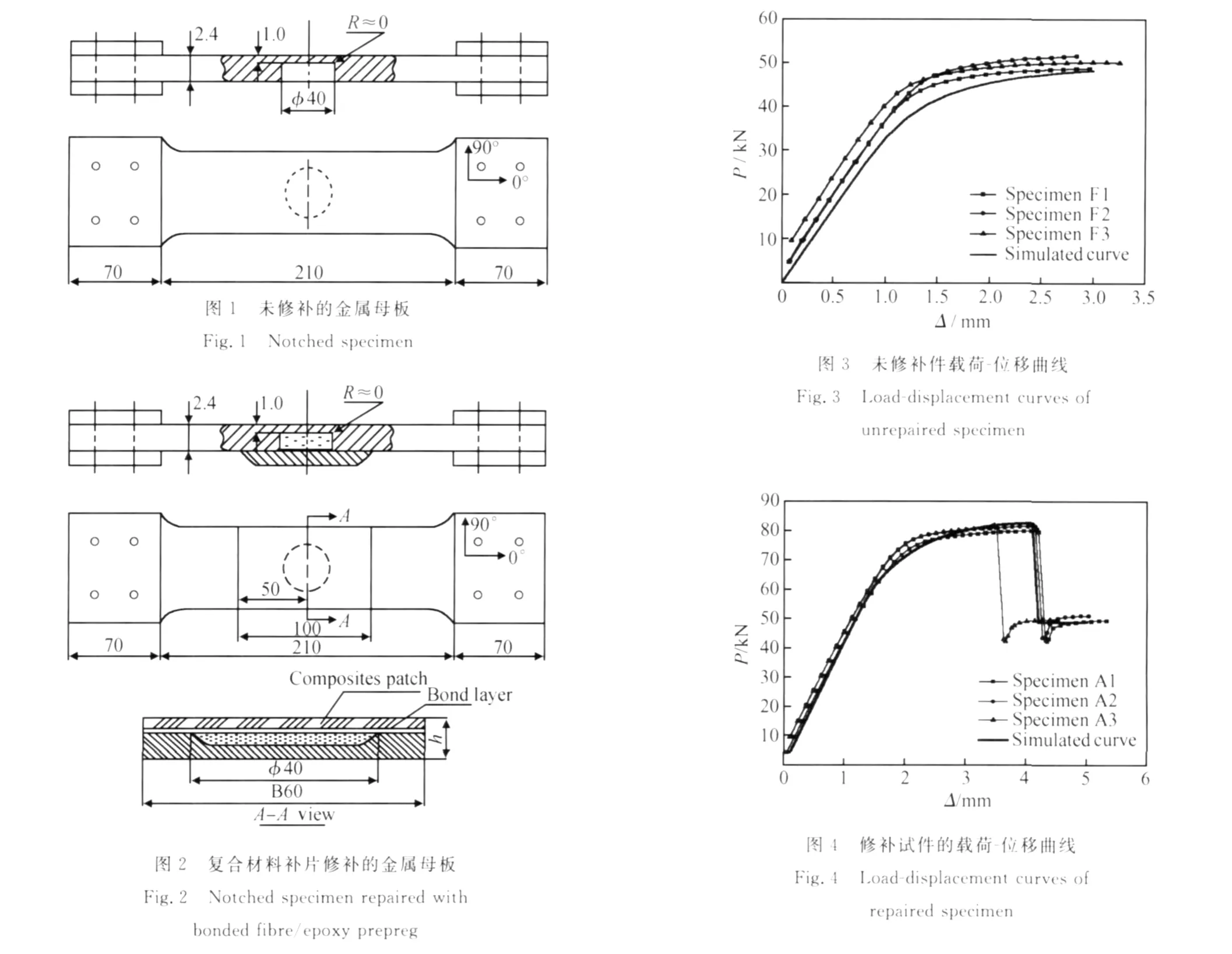

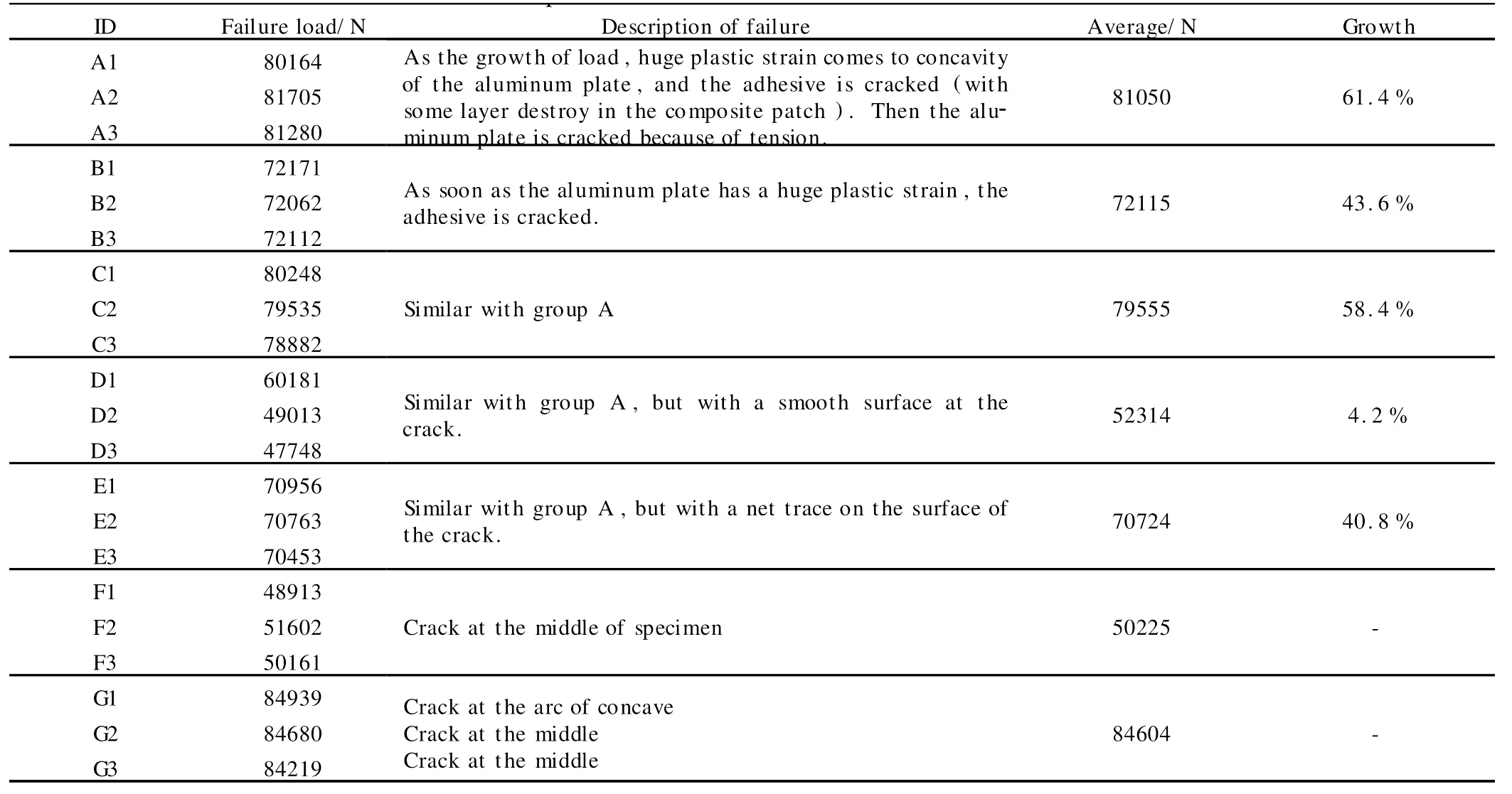

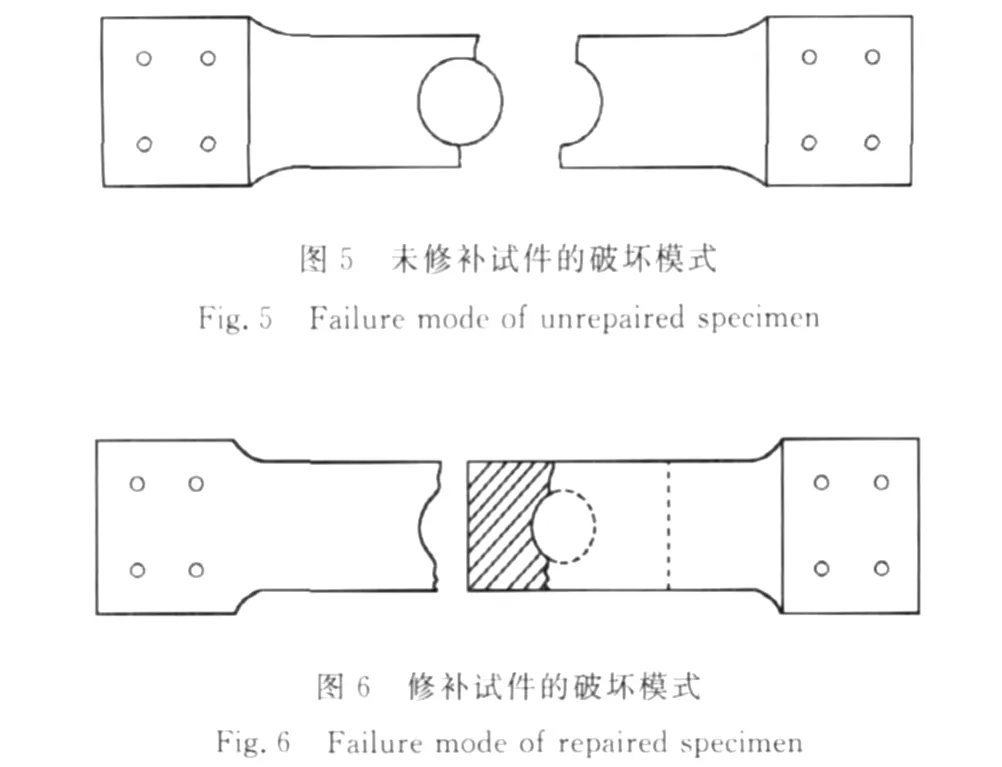

试样分为7组,每组所使用的修补材料和黏结剂种类如表1所示。采用L Y12CZ作为试样母件材料,选取 T300/3234,G803/3242和 SW220/2322作为补片,J-47A和SY-24C作为黏结剂,在金属母板中央加工直径40mm和深度1.5mm的未穿透圆孔模拟腐蚀损伤状况,含未穿透圆孔金属母件的几何外形和尺寸如图1所示,修补试样是在含未穿透圆孔金属母板基础上,胶接复合材料补片进行修补,其几何外形和尺寸如图2所示。修补件修补过程如下:温度先升高到160℃保持2h,接着升高到200℃保持1h,最后自然冷却至室温。对各组试样进行沿长度方向的单向拉伸实验,每组3个试样,测定其拉伸强度,实验在MTS880-500KN实验机上进行,测试环境为室温大气,温度为20℃±3℃,相对湿度50% ±10%,实验过程中采取连续加载,实验机自动记录载荷-位移曲线(如图3,4所示)。根据载荷-位移曲线,得到各试样失效载荷(见表2)。需要注意的是,试样失效载荷是进入非线性段后的最大承载载荷,并不是线性和非线性段的转折点;表2中的增幅是指与未修补试件相比,修补试件的破坏荷载的增加。图5,6示出了修补试样的破坏形貌和断口位置。

表1 各组实验所用材料Table 1 Materials used by experiments

表2 拉伸失效载荷实验结果(单位:N)Table 2 Experimental data for tension failure load(unit:N)

从表2可以看到,A,B,C和E组的复合材料补片具有相同的厚度,与未修补的试件 F组相比,它们的拉伸强度提高了40%以上,因此,对试件A,B,C和 E所做的措施对于防止含缺陷件的静强度破坏具有很好的补强效果,这是因为修补过程改善了修补件内部的残余应力状况,减小了应力集中程度,从而提高了结构的抗拉强度。从表2还可以看到,试件组A,B,C,E和 G的拉伸强度很接近:(1)试件A,B,C和E的复合材料补片厚度相同,它们的静拉伸强度的均值都分布在70724N到81050N的范围区间里,最大偏差也仅为12.7%;(2)试件组A,B,C,E和 G的静拉伸强度的均值也很接近,其最大偏差为16.4%。说明采用相同厚度的不同的复合材料补片单面修补缺陷件会得到相近的拉伸强度,补片的材料类型并不会对修补件的静强度产生明显的影响。表2还指出,相对于未修补试件F,试件D的拉伸强度仅增加4.2%,试件D和F的静拉伸性能都受到了极大的削弱,其静拉伸强度均值均比完好试件 G降低40%左右,表明当单面修补缺陷件时,补片厚度会很大程度上影响修补件的静强度;(3)根据国内对直八舱底裂缝的复合材料修补以及大黄蜂直升机叶片的野外现场复合材料修补的结果来看,补强与修补过程中的质量控制有很大关系。

2 有限元模拟及验证

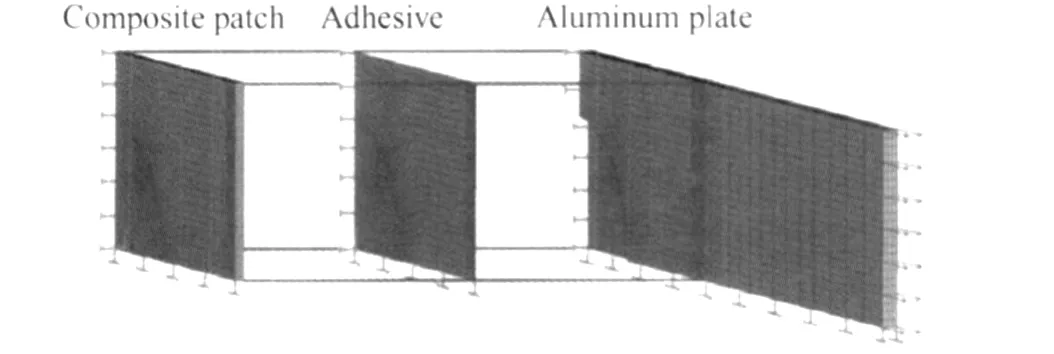

复合材料胶接修补后的结构内部呈现复杂的三维应力状态,特别是作为胶接桥梁的胶层的三维应力状态就更为复杂,并且结构内部应力状态随补片参数(长度、宽度、厚度、形状和铺层顺序)和胶膜参数变化而改变,因此,建立有效的有限元模型是修补件分析的首要条件。由于铝合金具有很强的塑性,修补件的铝合金母件简化为线弹性材料,黏结剂为SY-12C可视为各向同性的线弹性材料,复合材料补片则为正交各向异性,其主方向与母板的长宽厚方向一致,其中第一主方向与母板长度方向一致。表3,4列出了各种材料的性能参数。根据修补件在长度和宽度方向上的对称性,选取1/4修补件结构建模(如图7所示),模型使用了20640个单元,产生了23903个节点。由于在补片的边缘和圆孔边上存在剪应力集中,因此,在此两处加大网格的划分密度。有限元模型的约束和加载条件分别为对称约束和在修补件自由端沿长度施加均布载荷(如图7所示)。

表3 LY12CZ和SY-24C材料性能Table 3 Material properties of L Y12CZ and SY-24C

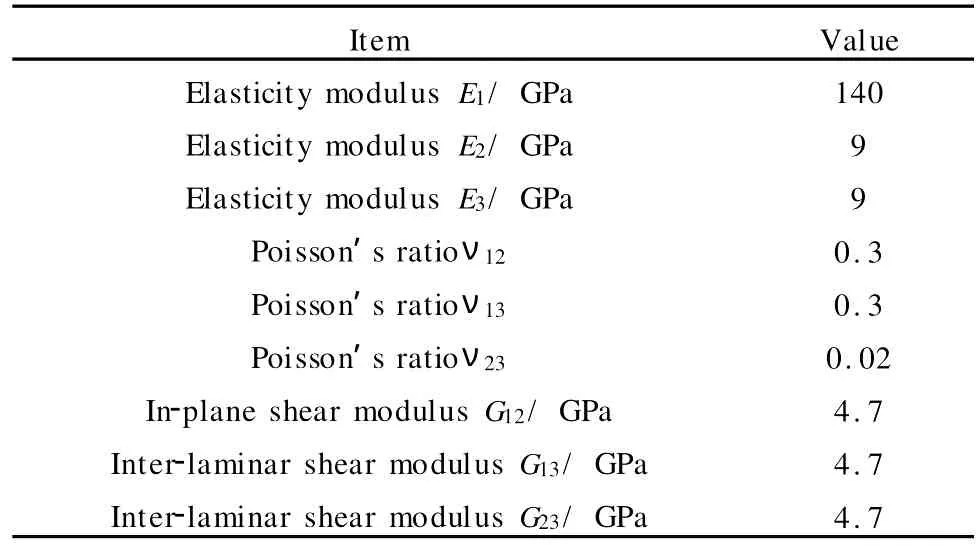

表4 复合材料补片性能Table 4 Material properties of T300/3234 composites patch

图7 有限元网格模型Fig.7 FE model

由于复合材料补片和金属母板弹性模量的差异很大,会在胶层和母板之间的界面产生很大的剪切力,因此,宜采用最大剪应力理论作为胶层开裂的判据。胶层破坏后,整个结构的承载能力会降低,所以,不能施加力载荷,而在修补件自由端施加位移载荷,模拟胶层破坏过程;模拟过程中,采用单元杀死技术,将单元刚度矩阵乘以极小的数,消除它对总体刚度矩阵的影响,达到将单元杀死的目的,以模拟胶层单元的破坏。由于杀死单元的操作只能在前置处理阶段进行,因此,在通过求解找到超过失效判据的单元之后,应结束求解阶段,重新进入前置处理阶段进行单元的杀死操作。具体的步骤如下:施加位移载荷,进行模拟,存储单元的应力应变状态,依据最大剪应力理论准则,判断哪些单元破坏,并将破坏单元杀死,模拟胶层的开裂过程,再计算修补件两端的受力;如此循环往复,便可模拟胶层的破坏过程。有限元模拟未修补件和修补件的载荷-位移曲线如图3,4所示,由图3,4可以看到,模拟曲线与试验曲线吻合良好,验证了有限元模型的有效性。

3 失效预测

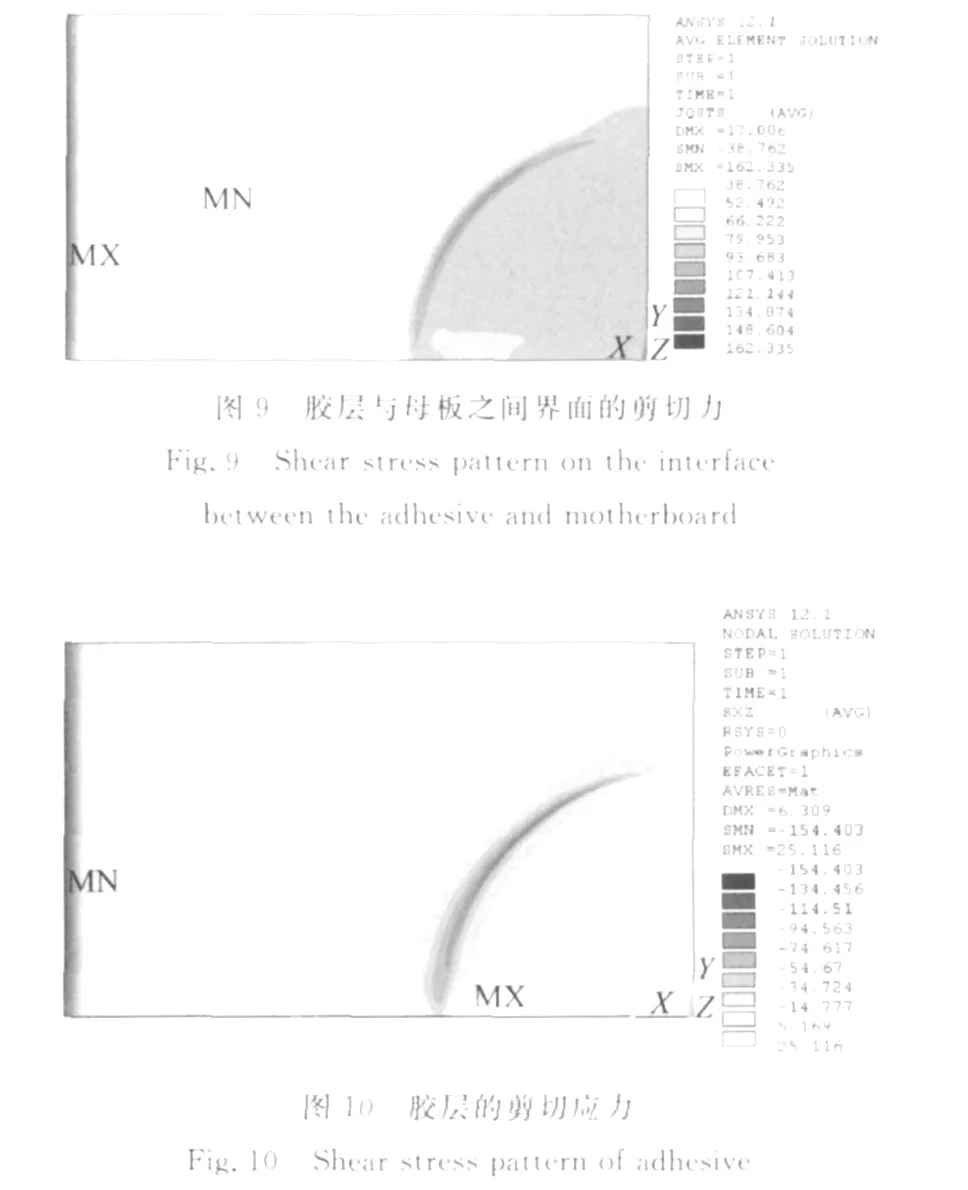

有限元模拟未修补件和修补件的应力分布分别如图8~10所示。从图8可以看出,在未修补铝合金板的对称截面的圆孔边缘,存在严重的应力集中现象,此处材料将首先进入塑性区,接着随载荷的进一步增大 ,会首先发生破坏。从图9,10可以看出,修补件的铝合金母板与复合材料补片之间存在剪切应力集中,由抗剪强度不高的胶层承担并最先发生破坏。图11(a)~(e)示出了胶层破坏过程,从图中可以看出,最初胶层未发生破坏(如图11(a)所示),最大剪应力在复合材料补片两头的胶层处(如图9所示),随着载荷的增加,胶层剪应力达到极限,发生破坏(如图11(b)所示),并且胶层破坏持续向里延伸,(如图11(c),(d)所示),最后,试件完全脱胶(如图11(e)所示)。模拟失效过程与实验观测现象完全吻合,较好地再现了修补件的破坏过程并揭示了其破坏机理。

图8 未修补件的应力分布Fig.8 Stress pattern of unrepaired specimen

图11 胶层的破坏过程(注:显示单元为未破坏的单元)Fig.11 Failure process of the adhesive(Note:Element displayed is undestroyed)

4 结论

(1)复合材料补片为相同厚度的A,B,C和 E组试件,与未修补的试件组 F相比,它们的拉伸强度提高了40%以上。因此,可以得出结论,通过用复合材料补片对含缺陷件进行修补可以很大程度的提高结构的静强度。

(2)黏结剂对修补效果的影响并不显著,补片的种类对修补效果基本不构成影响,而补片厚度对修补效果会产生很大的影响。

(3)通过三维有限元模拟修补件胶层破坏过程与机理,所得的荷载—位移曲线与实验结果吻合良好。并通过此模型对结构进行了失效预测,模拟失效过程也与实验观测现象吻合。研究结果表明,有限元数值模拟在缺陷结构复合材料修补设计中具有重要作用和良好应用前景。

[1] BAKER A A.Repair efficiency in fatigue-cracked aluminum components reinforced with boron/epoxy patches[J].Fatigue Fract Eng Mater Struct,1993,16(2):753-765.

[2] BAKER A A,JONES R.Bonded repair of aircraft structures[J].Dordrecht(The Netherlands):Martinus-Nijhoff Publishers,1988,9(5):145-147.

[3] BAKER A A,ROSE L R F,JONES R.Advances in the bonded composite repair of metallic aircraft structure[J].Amsterdam:Elsevier,2002,13(9):213-214.

[4] 童谷生,孙良新,刘英卫.飞机结构损伤的复合材料胶接修补技术研究进展[J].宇航材料工艺,2002,5(3):20-21.

[5] KUMAR A M,HAKEEM S A.Optimum design of symmetric composite patch repair to centre cracked metallic sheet[J].Composite Structures,2000,49(2):285-292.

[6] SCHUBBE J J,MALL S.Investigation of a cracked thick aluminum panel repaired with a bonded composite patch[J].Eng Fracture Mechanics,1999,63(1):305-323.

[7] RAO V V,SINGH R,MAL HOTRA S K.Residual strength and fatigue life assessment of composite patch repaired specimens[J].Compos Part B:Eng,1999,30(6):621-627.

[8] HOSSEINI T H,SADEGHI G,DAGHYANI H R.Experimental fatigue crack growth and crack-front shape analysis of a symmetric repaired aluminum panels with glass/epoxy composite patches[J].Compos Struct,2005,71(3-4):401-406.

[9] KLUGJ C,SUN C T.Large deflection effects of cracked aluminum plates repaired with bonded composites patches[J].Compos Struct,1998,42(3):291-296.

[10] JONES R,CHIU W K,SAWYER J P G.Composite repairs to cracks in thick metallic components[J].Compos Struct,1999,44(1):17-29.

[11] KLUGJ C,MALEY S,SUN C T.Characterization of fatigue behavior of bonded composite repairs[J].Journal of aircraft,1999,36(5):1016-1022.

[12] 孙洪涛,刘元镛,彭俊.复合材料胶接修补问题的试验研究和分析[J].实验力学,1999,14(4):419-424.

[13] XIONGJ J,SHENOI R A.Integrated experimental screening of bonded composites patch repair schemes to notched aluminum-alloy panels based on static and fatigue strength concepts[J].Composite Structures,2008,83(9):266-272.

[14] CHUNG K H,YANG W H.A study on the fatigue crack growth behavior of thick aluminum panels repaired with a composite patch[J].Composite Structures,2003,3(4):1-7.

[15] OKAFOR C A,SINGH N,ENEMUOH U E,et al.Design analysis and performance of adhesively bonded composite patch repair of cracked aluminum aircraft panels[J].Composite Structures,2005,71(2):258-270.

[16] OTERKUS E,BARUT A,MADENCI E,et al.Nonlinear analysis of a composite panel with a cutout repaired by a bonded tapered composite patch[J].International Journal of Solids and Structures,2005,42(7):5274-5306.

[17] SEKINE H,YAN B,YASUHO T.Numerical simulation study of fatigue crack growth behavior of cracked aluminum panels repaired with a FRP composite patch using combined BEM/FEM[J].Engineering Fracture Mechanics,2005,72(6):2549-2563.

[18] TSAMASPHYROS G J,KANDERAKIS G N,KARALEKAS D,et al.Study of composite patch repair by analytical and numerical methods[J].Fatigue and Fracture of Engineering Materials and Structures,2001,24(1):631-632.

[19] OUINAS D,HEBBAR A,BACHIRBOUIADJRA B,et al.Numerical analysis of the stress intensity factors for repaired cracks from a notch with bonded composite semicircular patch[J].Composites,2009,40(6):804-810.

[20] LABOULSI S,MALL S.Analysis of cracked metallic structure with imperfectly bonded composite patch[J].American Institute of Aeronautics and Astronautics,1997,17(8):2799-2808.

[21] OUDAD W,BOUIADJRA B B,BEL HOUARI M,et al.Analysis of the plastic zone size ahead of repaired cracks with bonded composite patch of metallic aircraft structures[J].Computational Materials Science,2009,46(5):950-954.

Experimental Investigation and Numerical Simulation on Mechanical Properties of Notched Metallic Panels Repaired with Bonded Composite Patch

LI Shao-chun,XIONGJun-jiang

(Aircraft Department,Beihang University,Beijing 100191,China)

Static strength tests of notched aluminum alloy panels repaired with bonded composite patch were conducted to determine the load-displacement curves and to understand failure mode and mechanism as well as to investigate the effects of the behaviour of adhesives,mechanical properties and thickness of composite patch on static strength of repaired panels.The three-dimensional finite element model was established to simulate the load-displacement curves and stress patterns of repaired panel,demonstrating the valid and practical use of the proposed model.From the simulated stress patterns and strength criterion as well as failure mode,location and strength were predicted,and the obtained results have a good agreement with the experiments.

bonded repair;composite patch;mechanical property;numerical simulation;failure predicted

V258;TB115

A

1001-4381(2011)06-0011-06

国家自然科学基金资助项目(E050603);航空科学基金资助项目(20095251024)

2010-06-28;

2010-11-15

李绍春(1985—),男,硕士研究生,研究方向为复合材料胶接修补的数值模拟,E-mail:chunxiao8543@yahoo.com.cn

熊峻江(1966—),男,教授,博士生导师,主要从事疲劳断裂可靠性方面研究,联系地址:北京市北京航空航天大学交通学院(100191),E-mail:jjxiong@buaa.edu.cn