废橡胶热解特性研究

潘雪 朱阳 董昕 史婉君

中国矿业大学(北京)化学与环境工程学院,北京 100083

废橡胶热解特性研究

潘雪 朱阳 董昕 史婉君

中国矿业大学(北京)化学与环境工程学院,北京 100083

本文试验研究了热解温度、保温时间、起始温度和物料粒度对废橡胶热解的影响及其显著性。试验结果表明:热解温度和保温时间对热解固相和液相的产率影响明显,其中热解温度的影响最为显著。在初始温度60℃,保温时间20min,加热温度为500℃条件热解废橡胶,热解油的产率最高,达到20.13%。热解油的傅里叶变换红外光谱(FT-IR)分析表明:热解油中含有饱和烷烃和芳香结构物质,并且有含氧、含氮等极性官能团,还存在碳碳双键。

废橡胶;热解;热解油;红外分析

随着现代工业的发展,全世界每年的橡胶需求量快速增长,随之产生大量的废橡胶。废橡胶作为有机高分子化合物,在自然环境中不易降解,处理不当就会造成严重的环境污染。

研究表明:橡胶热解可产生低分子有机液态物质、气态碳氢化合物和炭残渣,这些产品可进一步加工转化成高附加值的产品,如炭黑可制备成药用炭,液态产品可直接作为替代燃料使用,亦可蒸馏后按不同馏分转化成化工产品,气态产品可直接作为燃料[1]。我国废橡胶主要利用技术有:再生橡胶、胶粉技术、热化学利用和燃烧热利用等[2-4]。

本文针对实验室废弃的防静电台胶,研究了热解温度、保温时间和物料粒度对其热解产物的影响规律,通过正交试验考察了各因素对热解的显著性影响,借助红外光谱分析废橡胶热解油的官能团,为废橡胶的热解油的进一步加工利用提供依据。

1 试验装置与试验方法

实验装置如图1所示,主要由管式电炉、电炉温度控制器、冷凝装置和尾气处理装置组成。试验所用废橡胶来自实验室废弃的防静电台胶。

图1 装置示意图

试验步骤:将原料切割成不同大小的切片后放入石英管中,设定热解温度后进行加热。热解挥发物经冷凝装置后冷凝收集。试验后,将残留在管中的炭黑和经冷凝收集的热解油分别称重,计算产率,热解气体产率通过减量法计算。

橡胶的热解受到热解温度、热解时间、催化剂、粒度和加热速率等因素的影响[2]。本文主要考察热解温度、保温时间和粒度对废橡胶热解产物产率的影响,并分析了热解油的官能团。

2 试验结果与分析

2.1 温度对热解的影响

改变热解炉的热解温度,考察温度对热解产物产率的影响。废橡胶粒度为20mm,保温时间为20min,试验结果如图2所示。

图2 热解温度与炭黑、热解油产率之间的关系

由图2可以看出:废橡胶在热解过程中,热解炭黑产率随热解温度的升高而下降,在400~450℃炭黑产率降低较快,其后随温度升高,炭黑产率下降缓慢。热解油的产率随热解温度升高而增加,在热解温度为450℃左右达到最大值,随着温度继续上升,热解油的产率有所下降,当温度为600℃开始热解产率又呈上升趋势,温度650℃左右时热解油产率又随温度的增加而降低,这是因为高温情况下热解油和炭黑深度裂解造成的。

可见,当热解温度控制在400~500℃之间,热解油的产率较高,并且能耗相对较少。同时得到最低的废品气体,和比较多的固体炭黑。

2.2 保温时间对热解的影响

物料粒度为20mm,热解温度为500℃,改变热解炉的保温时间,考察保温时间对废橡胶热解的影响。试验结果如图3所示。

图3 保温时间与炭黑、热解油产率之间的关系

从图3可以看出:在相同热解温度下,保温时间从0~40min变化,热解炭黑的产率随温度增加变化不大,基本维持在72%的水平上。而对于热解油,随保温时间增加,热解油产率呈现先增加后减小的趋势,在保温时间为20min达到最大,为20.13%。

2.3 粒度对热解的影响

加热时间500℃,保温时间为20min,改变废橡胶的入料粒度,考察粒度对废橡胶热解产品产率的影响。在加热温度为500℃,保温时间为20min,试验结果如表1所示。

表1 废橡胶在不同粒度下热解时的炭黑及热解油产率

从表1可以看出:在其他热解条件相同的条件下,改变废橡胶的粒度(分别为10mm和20mm),热解生成的炭黑和热解油产率变化很小,可以认为较粗粒度条件下,粒度的改变对热解产物的产率影响甚小。

2.4 显著性分析

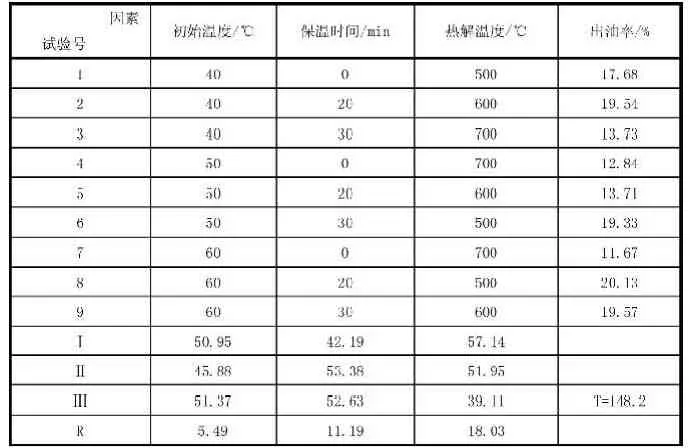

前述试验表明:橡胶热解的初始温度、保温时间和热解温度对废橡胶热解产物产率有影响,为进一步考察这些因素对废橡胶热解影响,本文采用L9(34)正交表设计实验[5]进行分析,正交试验条件及结果如表2所示。

表2 正交实验表

极差分析表明:热解温度对热解油产率的极差最大为18.03%,其次为保温时间和初始温度,极差分别为11.19%和5.49%。方差分析表明:在置信度α=0.1水平下,热解温度对热解油产率影响最为显著,起始温度和保温时间均不显著。综合分析得出:废橡胶最佳的热解条件是,热解温度500℃,保温时间20 min,起始温度60℃。

3 热解油的FT-IR分析

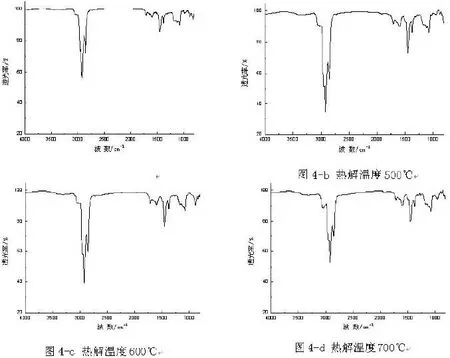

实验室采用Nicolet公司生产的Nexus670型傅立叶变换红外光谱仪对保温时间为20min,热解温度分别为400℃、500℃、600℃和700℃条件的废橡胶的热解油进行FT-IR分析,图4为热解油的红外光谱图,表3为热解油红外谱图吸收峰的归属,可以看出,所有热解油的红外谱图基本相似。

图4 热解油的FT-IR图

表3 热解油的红外谱图中吸收峰的归属

光谱分析表明:废橡胶热解油中含有饱和烷烃和一些具有芳香结构的物质,而且还有含氧含氮的极性官能团,这些特征表明废橡胶热解油可以用作煤泥浮选捕收剂。

4 结论

(1)加热温度是影响废橡胶热解产率的主要原因,随着温度的升高,橡胶热解油产率增大, 600℃时达到最大值。最佳的热解条件是:初始温度为60℃,保温时间为20min,加热温度为500℃,热解油产率达到20.13%。

(2)FT-IR分析表明,热解油中含有饱和烷烃、含芳香结构物质和含氧含氮的极性官能团,具备作为煤泥浮选捕收剂的条件。

[1] 刘阳生,白庆中,李迎霞,等. 废轮胎的热解及其产物分析[J].环境科学.2000,21:85-88

[2] 张志霄.废轮胎回转窑热解特性及应用研究[D].浙江大学博士学位论文.2002

[3] 范仁德.废橡胶综合利用及发展方向[J].天津橡胶.1989,1:56-62

[4]黄科,高庆华,唐黎华,等.废轮胎的热解行为[J] .华东理工大学学报(自然科学版).2005,31(5):567-570

[5] 赵选民.实验设计方法[M].北京:科学出版社. 2006

10.3969/j.issn.1001-8972.2011.14.013