30CrMnSiA钢制三向接头开裂分析

李春光,王大为,马晓明

(1.中国民航科学技术研究院,北京 100028;2.成都飞机工业(集团)有限责任公司,成都 610092)

0 引言

三向接头是液压系统中常见的连接部件,用以连接刚性或柔性的管路[1-2],但由于结构上经常会开有沟槽等以便连接,存在应力集中,易在沟槽部位发生开裂[3]。某型飞机液压系统三向接头先后两次在接头右侧的槽底根部截面过渡位置出现开裂并导致漏油,其接头的结构和裂纹位置见图1。该三向接头材料为30CrMnSiA钢,工艺过程为锻造→机加→淬火→回火→零件镀镉→除氢,工艺要求处理后σb=1 180±100 MPa。2件开裂的三向接头的工作环境和工作应力较接近,材料和结构相同。

通过断口宏微观观察、金相组织检查、硬度测试、化学成分分析等方法对2件三向接头的开裂情况进行综合分析,以确定三向接头开裂性质和原因。

图1 三向接头宏观形貌Fig.1 Macro morphology of the three-dimensional joint

1 试验过程与结果

1.1 宏观观察

2件三向接头分别表示为接头A、B,裂纹打开后的断口宏观形貌分别见图2a和图2b,可见两断口宏观特征相似,有一定的高差,断口下侧较平坦光滑,基本沿其截面变化位置重合,范围略大于整个圆周的1/3,宏观上可见疲劳弧线的特征。断口左右两侧表面则较粗糙,存在高度上的起伏。从宏观特征上可以判断,断口下侧平坦区为疲劳区,裂纹应从区域下侧边缘起源。

图2 2件三向接头断口宏观形貌Fig.2 Morphology of fracture surfaces of the three-dimensional joints

1.2 微观观察

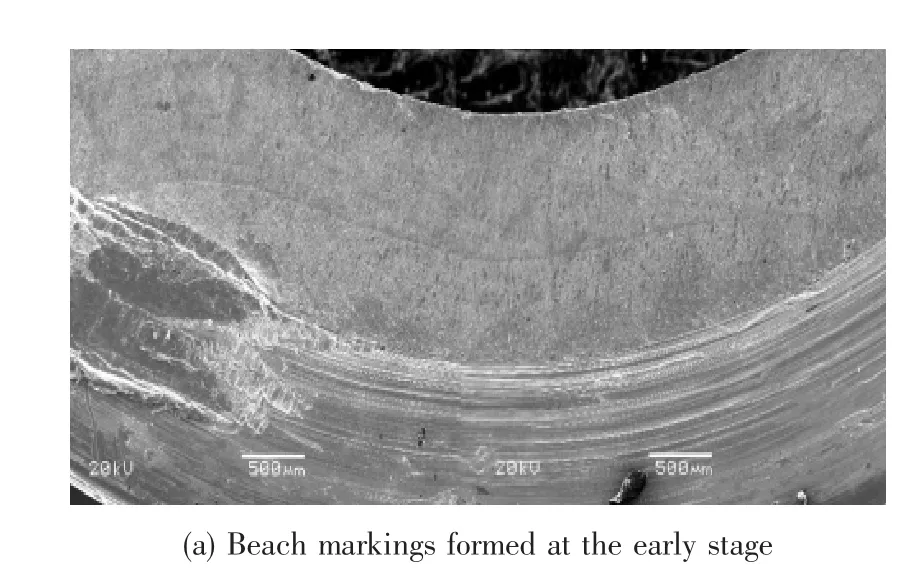

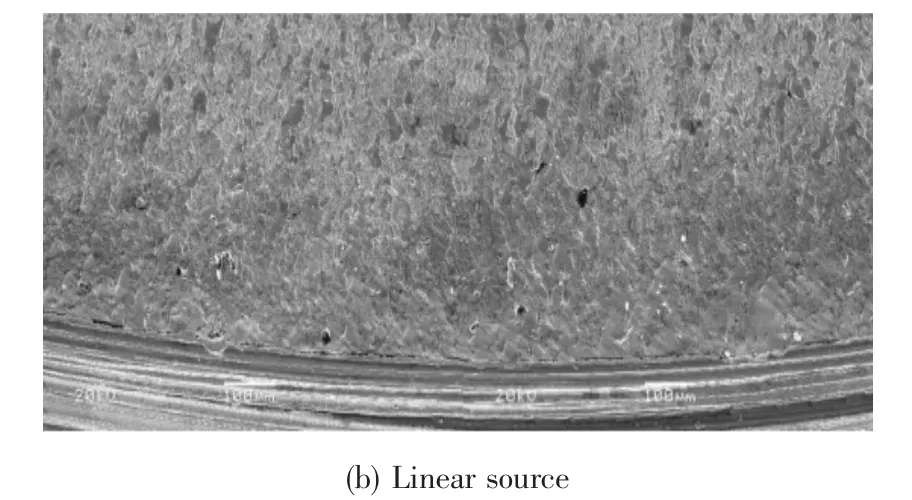

在扫描电镜下对2件三向接头断口的微观特征进行观察。接头A断口典型特征分别见图3和图4。断口下侧平坦区整体的微观形貌见图3a,可见该区域平坦光滑,有明显的疲劳弧线特征,裂纹起源于断口外侧的边缘位置,为线源特征;源区高倍特征见图3b,可见源区磨损比较严重,局部存在挤压擦伤特征。裂纹起源后沿径向(壁厚方向)和周向2个方向扩展,疲劳扩展充分,可见典型的疲劳条带特征(图4a~图4c)。疲劳扩展区约占整个圆周面积的2/3。

图3 A断口疲劳源区的特征Fig.3 Microscopic feature of fatigue origin zone of A fracture surface

图4 A接头断口疲劳扩展特征Fig.4 Fatigue propagation feature of A fracture surface

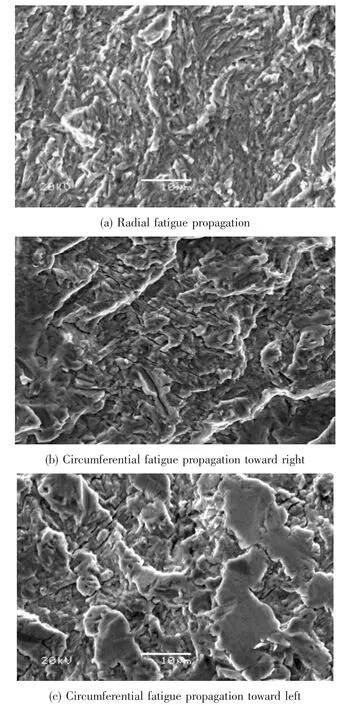

接头B断口的特征与接头A断口基本一致,同样是从外侧边缘起源,线源特征,疲劳裂纹沿径向和周向扩展,疲劳扩展区可见典型的疲劳条带特征(图 5)。

图5 B接头断口疲劳扩展特征Fig.5 Fatigue propagation feature of B fracture surface

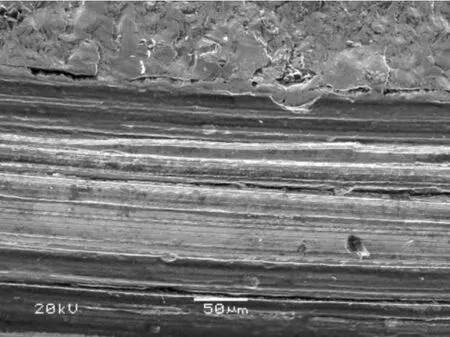

2个断口源区侧面均较粗糙,可见明显的加工刀痕,截面过渡根部圆角不明显,见图6。

图6 断口源区侧面形貌Fig.6 Morphology of lateral side of fatigue origin

1.3 壁厚及倒圆半径测量

对2件三向接头断口源区附近沟槽壁厚进行测量,结果显示,接头A沟槽壁厚约为1.30 mm,接头B沟槽壁厚约为1.49 mm,与规定的厚度1.5 mm相差不大。

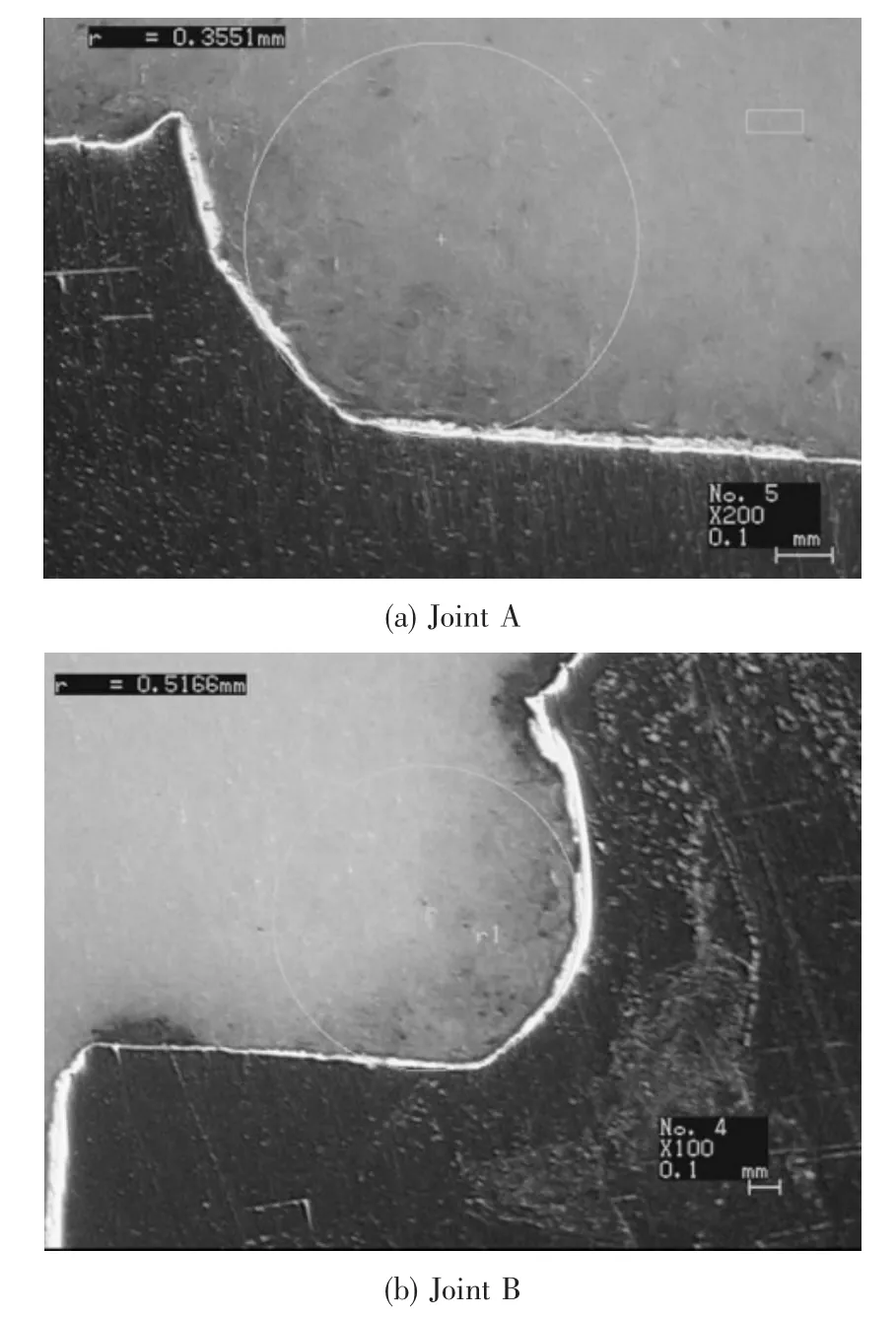

对2件三向接头断口位置沟槽根部的倒圆尺寸进行测量,结果见图7。可见沟槽根部圆角约为0.3~0.5 mm,圆角半径较小,且倒圆质量不好,过渡不圆滑。

图7 三向接头沟槽底部圆角测量Fig.7 Round angle of the groove

1.4 硬度测试

分别在2件三向接头断口附近取样,检查其硬度,结果见表1。可见,2件三向接头的硬度均匀,换算后的抗拉强度略高于上限,但考虑到维氏硬度检测及换算误差,可认为三向接头材料的抗拉强度符合规定。

1.5 金相检验和化学成分分析

分别在2件三向接头断口附近取样,磨制抛光后检测其金相组织,检查结果表明2件三向接头的组织均为回火索氏体组织,组织均匀,未见异常。采用化学法测量材料中元素的化学成分,结果表明材料的化学成分均符合技术要求。

表1 硬度检测结果Table 1 Hardness of two three-dimensional joints

2 分析与讨论

2件三向接头断口均起源于管壁外侧槽底根部,为线源特征,槽底根部圆角很小;源区磨损较严重,裂纹起源后沿径向和周向2个方向扩展,在扩展区可见明显的疲劳特征,尤其是周向扩展过程中可见明显的疲劳条带特征,因此可以判断,三向接头裂纹性质为疲劳裂纹[4]。

构件发生疲劳开裂的原因是其所承受的交变应力超过了自身的承载能力。三向接头的工作应力并非交变应力,因此,导致其疲劳开裂应力应为振动应力。三向接头的疲劳裂纹起源于具有较强的应力集中的沟槽底部,小线源特征,初始疲劳扩展区平坦;疲劳裂纹在周向和径向两个方向上扩展充分,径向上裂纹已疲劳扩展至内壁位置,周向上疲劳裂纹面积均占整个圆周的2/3或以上。上述特征表明三向接头在疲劳裂纹萌生和扩展的整个过程所承受的应力并不大。

三向接头直管两端与金属管路连接,属刚性结构。当三向接头承受振动应力作用时,由于沟槽位置的截面积仅约为管路其它位置的45%,沟槽位置的名义应力大约为管路其它位置名义应力的两倍,沟槽区域为整个三向接头上应力最大位置,且沟槽位置的壁厚又仅约为1.5 mm,其抵抗疲劳裂纹萌生和扩展的能力差;因此,沟槽位置在结构上为整个三向接头的最危险部位,最容易在此位置发生失效。

由于沟槽位置的壁厚仅约为相邻管路的一半,在二者过渡位置如果不进行倒圆处理使截面平滑过渡,截面突变会使沟槽根部形成很大的应力集中,沟槽根部越尖锐,应力集中系数越大。两件三向接头沟槽根部的倒圆较小或未倒圆,且沟槽根部的加工质量差,存在着明显的加工刀痕,造成沟槽根部存在较大的应力集中,也是三向接头发生疲劳开裂的重要原因。

3 改进措施

从试验结果和分析上看,三向接头发生疲劳开裂应与应力过大无关,而主要与三向接头自身存在着结构薄弱部位有关,即沟槽位置的壁厚与其他位置相比过薄,该位置的名义应力大;此外,沟槽根部未进行平滑过渡,存在截面突变且加工质量差,应力集中严重[5],改进措施如下:

1)在不影响装配和使用的前提下,应尽量增大沟槽位置的壁厚,使其尽量接近管路的平均壁厚,降低沟槽位置的名义应力;

2)同时避免沟槽位置形成截面突变,使其与管壁连接位置尽量平滑过渡,避免出现尖角,出现大的应力集中;

3)尽量保证加工质量,避免因加工表面粗糙形成附加的应力集中。

4 结论

1)所分析的2件三向接头的开裂性质均为疲劳开裂,疲劳开裂的原因与三向接头沟槽位置的壁厚较薄和根部的应力集中较大有关;

2)在不影响使用的情况下,建议尽量增大沟槽位置的壁厚,尽量使沟槽根部平滑过渡,并保证加工质量,降低沟槽根部的应力集中系数。

[1]金鑫.民用飞机液压系统管路连接件分析[J].民用飞机设计与研究,2007(2):17-19.

[2]刘红.飞机液压导管开裂分析[J].失效分析与预防,2009,4(4):229-233.

[3]胡安辉,刘长牢,邵超.防喘压力信号管断裂分析[J].2009,4(3):161-164.

[4]张栋,钟培道,陶春虎.失效分析[M].北京:国防工业出版社,2004.

[5]陶春虎,刘高远,恩云飞,等.军工产品失效分析技术手册[M].北京:国防工业出版社,2009.