激光熔修AZ31B镁合金焊趾区材料的疲劳性能

李 正,吴圣川,徐道荣,王文先

(1.合肥工业大学材料科学与工程学院,先进材料连接与仿真中心,合肥 230009;2.太原理工大学材料科学与工程学院,太原 030024)

0 引言

镁合金因轻质、高强、无污染、减震性能好等综合优势,在航天、军工、高铁、汽车、通讯等工业中的应用前景广泛[1]。焊接是轻金属结构制造的重要手段。镁合金焊接结构在承受交变载荷时,发现有近70%~90%的断裂事故是由接头的疲劳破坏导致的[2]。分析表明,疲劳断裂多起源于接头的焊趾部位,其表面过渡不平滑和存在的微裂纹为断裂提供了起裂源,为无明显塑性变形的低应力疲劳断裂行为。

为提高镁合金接头的疲劳强度和服役寿命,人们提出了多种改善工艺,如焊趾打磨、锤击、TIG热源熔修和超声波处理等,并对不同工艺条件下接头疲劳性能及作用机制进行了研究[3]。这些研究或从焊趾形貌角度寻求降低应力集中系数,或从热影响区组织细化角度提高其疲劳性能,效果明显[4];其中TIG热源熔修能有效改善焊趾部位应力集中,细化热影响区晶粒从而提高疲劳性能,但有关激光熔修TIG焊镁合金AZ31B的接头焊趾以及对熔修后接头疲劳性能和微观特征方面的研究报道尚不多见。本文首先使用TIG热源对接焊中厚板AZ31B镁合金,然后使用CO2激光热源熔修接头的焊趾部位,详细分析熔修后接头的断口形貌和疲劳性能变化及其微观结构特征。

1 试验材料与方法

1.1 试验材料

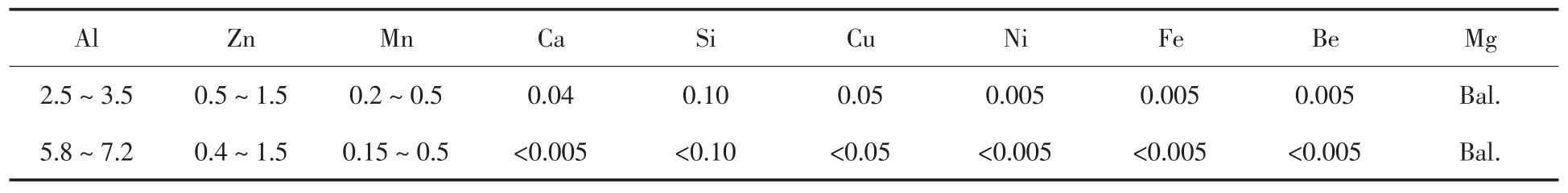

试验材料为AZ31B变形挤压镁合金板材,尺寸为300 mm×90 mm×10 mm,固溶处理状态;焊丝选择φ1.2 mm的AZ61A,其成分见表1。板材开X型坡口后用丙酮清洗,连同焊丝一起放进烘干炉干燥,在24 h内完成焊接。

1.2 试验方法

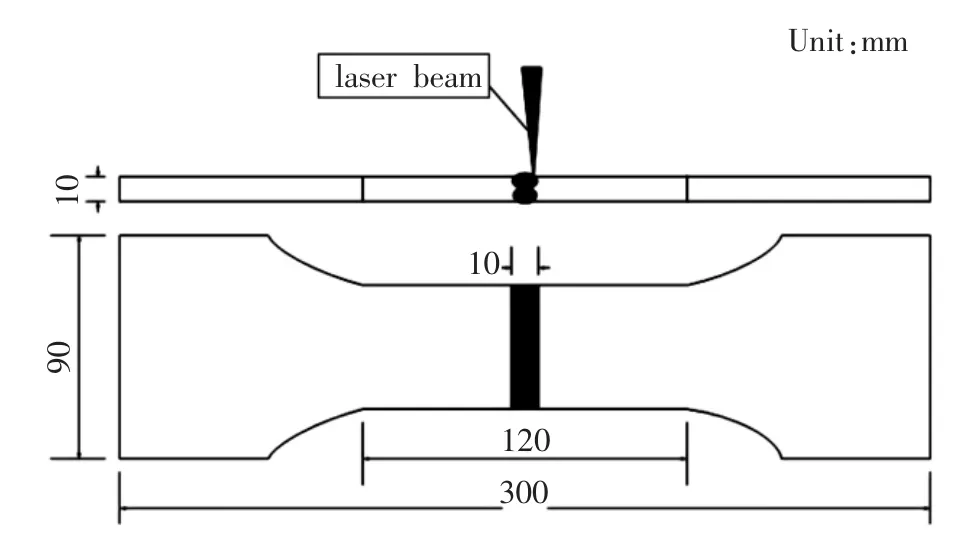

采用TIG热源双面焊的方式进行熔焊,电流I=150 A,一级纯度氩气的流量为12 L/min,焊枪行走速率约3.5 mm/s。焊接完成后,选择表面形貌良好的一半试板进行焊趾的激光熔修。探索得到激光熔修时表面形貌最佳时的工艺参数为:CO2激光数显的有效功率为1.6 kW,激光行走速率约25 mm/s,氩气流量为20 L/min。试件尺寸及熔修方式如图1所示。

表 1 母材AZ31B及焊丝AZ61A的化学成分 /(质量分数 /%)Table 1 Chemical composition of AZ31B base metal and AZ61A wire/(mass fraction/%)

图1 试件尺寸及熔修位置示意图Fig.1 Schematic diagram of work piece and position of laser dressing

2 试验结果与分析

2.1 疲劳试验结果

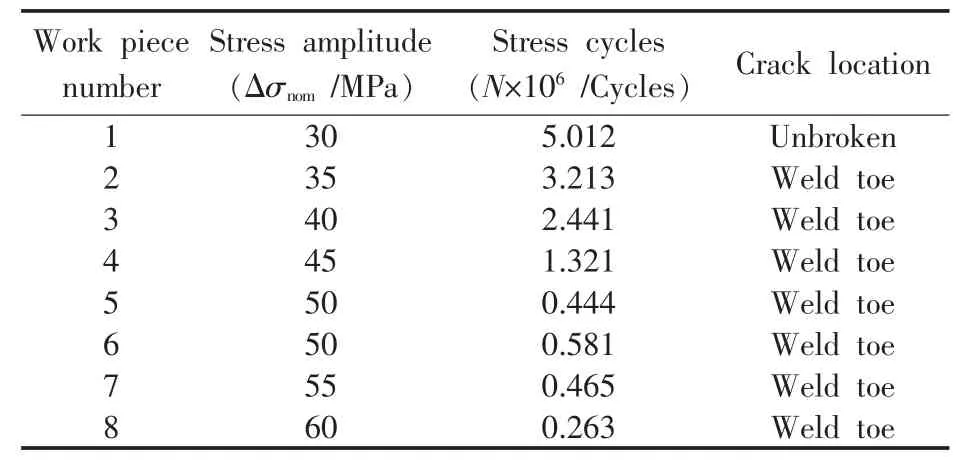

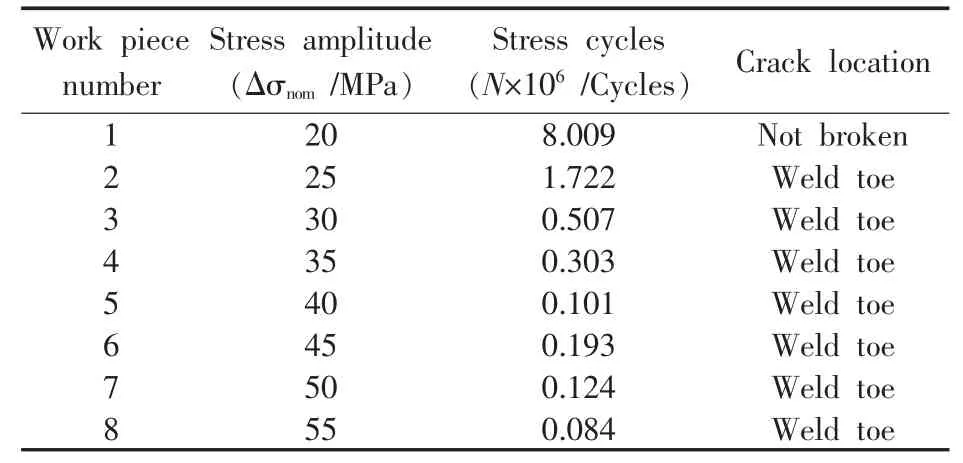

对图1所示的原始焊态与激光熔修后的接头进行疲劳试验,以对比两者的疲劳性能。试验在PLG-200高频疲劳试验机上进行,分别做8组试验,试验结果分别见表2和表3。

试验结果表明:激光熔修后接头的疲劳性能下降;但不管是原始焊态还是经激光熔修的接头,其断裂位置皆起源于焊趾部位。

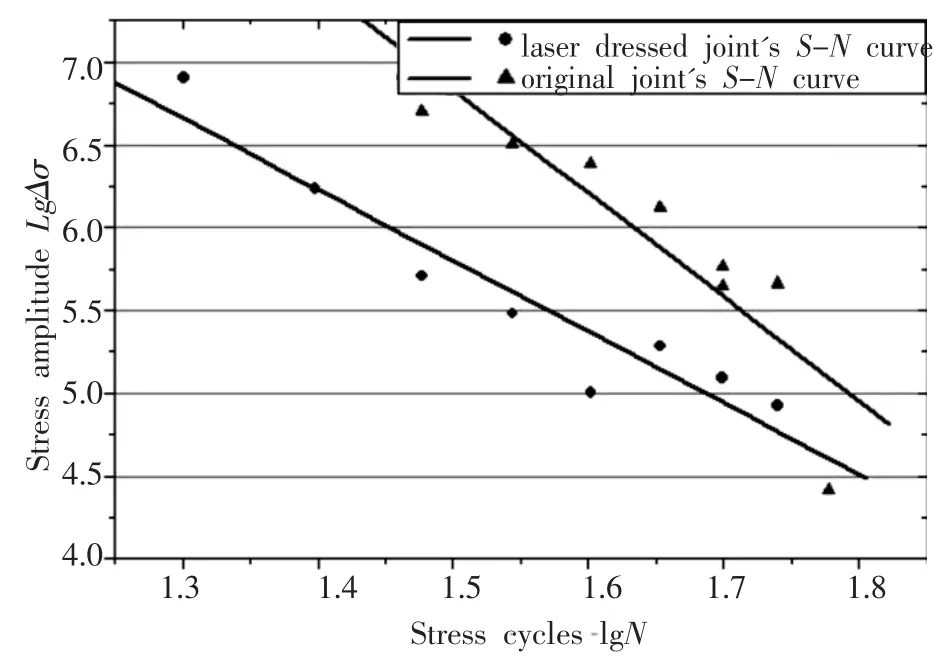

为定量分析接头疲劳性能的差异,用最小二乘法拟合S-N曲线。在双对数坐标下,横坐标表示应力循环次数,而纵坐标为应力幅,如图2所示。图中红线代表原始焊态接头的S-N曲线,蓝线为激光熔修后接头的S-N曲线。

表2 原始焊态试件疲劳试验结果Table 2 Fatigue testing results of welded joints without laser dressing

表3 激光熔修焊趾后疲劳试验结果Table 3 Fatigue testing results of welded joints with weld toe laser dressed

从图2看出,红线位于蓝线的上方,说明了原始焊态接头的疲劳强度高于激光熔修以后的接头疲劳强度。下面将深入分析造成以上现象的宏微观机理。

图2 原始焊态和激光熔修后接头的S-N曲线Fig.2 S-Ncurveoforiginalweldedjointsandlaserdressedweldedjoints

2.2 断口形貌分析

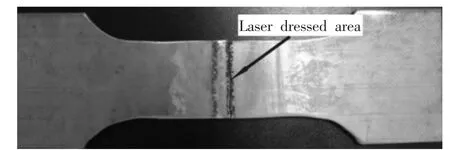

图3为焊趾熔修后的宏观形貌,由图3可以清楚地看出,激光重熔后因Mg元素烧损严重导致焊趾表面凸凹不平,并产生了不同程度的凹陷。研究表明,正是这种表面形貌的几何不连续性使得接头在循环应力的作用下成为裂纹源,导致了镁合金接头疲劳寿命的下降。

图3 焊趾熔修后的宏观形貌Fig.3 Appearance of laser dressed work piece

原始焊态的宏观断口如图4,可见,整个断口面光滑、细腻,断口边缘没有剪切“唇口”,表现出典型的脆性裂纹特征,也没有发现明显的贝纹线。疲劳核心一般发生在试件的表面,尤其是焊趾部位。但如果材料内部存在缺陷,如脆性夹杂物、孔洞、化学成分偏析等,裂纹也有可能在皮下或内部发生,甚至会有几个不同位置的疲劳核心。在图4a所示疲劳核心的周围,可见以疲劳核心为中心的向四周辐射的放射台阶或线痕,并延伸至试件内部。这说明疲劳裂纹是一系列具有高度差并且向周围扩展的宏观平面。

焊趾激光熔修后断口的宏观形貌如图4b所示。可以看出:裂纹从试件的下表面(即激光熔修的焊趾部位)开始扩展,而且下表面附近的起裂区有孔状裂纹源存在。图片的中间部位为疲劳区,该区表面光滑而且有明显的贝纹线存在,属于典型的疲劳断裂特征。最上方为瞬断区,该区具有明显的不平滑粗糙面,可以观察到结晶状的断口。图4断口分析表明,与原始焊态接头的疲劳核心相比,激光熔修后接头的疲劳核心多出现在表面。所不同的是,原始焊态试件往往只有一个裂纹源,而熔修后则出现了多个裂纹源。这是因为:激光光束直径小,热源密度和集中度高,其辐照在材料表面的作用域过于细小,导致合金元素蒸发烧损严重,出现了凹凸不平的表面,几何不连续性增加,从而产生了许多潜在裂纹源。

图4 接头疲劳试验后断口宏观形貌Fig.4 Macroscopical of fatigue fracture

2.3 金相组织分析

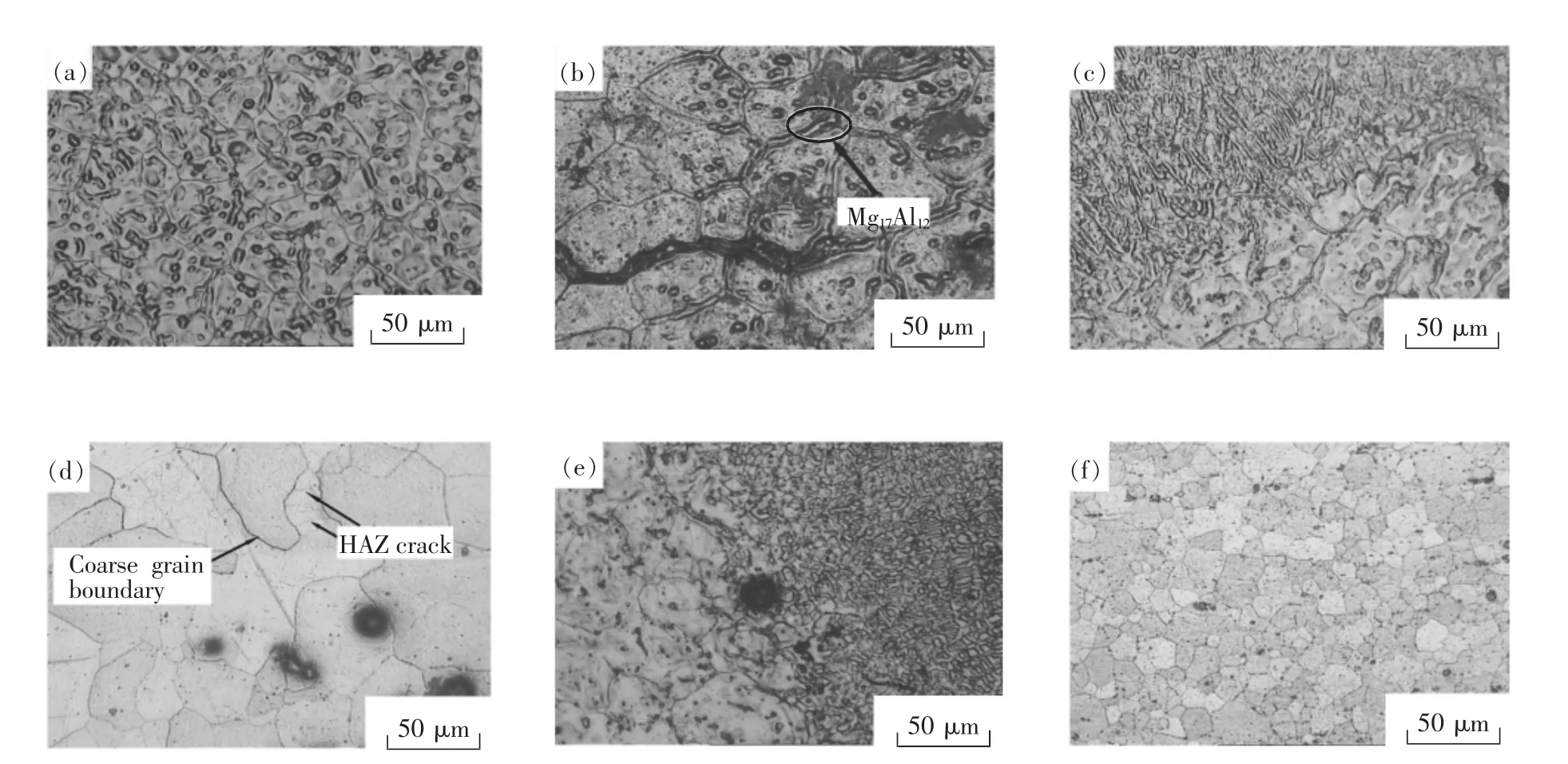

沿垂直于焊接方向在焊缝中截取试样,经抛光和腐蚀后在金相显微镜下观察。图5a为焊缝中心组织,由初生α-Mg等轴晶粒和弥散分布的Mg17Al12组成,没有发现Mg17Al12在等轴晶的晶界析出。图5b为靠近熔合线的热影响区,右方是由于温度过高在晶粒上及在晶界处有Mg17Al12析出,Mg17Al12沿晶界的连续析出严重影响了焊缝的力学性能。左方则因温度较低,没有发现Mg17Al12从固溶体中析出。图5c为焊缝-激光熔修区熔合线,其中左上方为激光重熔区,右下方为焊缝组织;可见激光重熔部位没有出现Mg17Al12脆晶相,与熔修区相邻的焊缝中Mg17Al12沿焊缝的析出也大大减少;这是由于激光热输入很小,冷却速度较大,Al来不及偏析而固溶在Mg基体中形成单相组织α-Mg。此外,因冷却速度很大,还促进了重熔区金属的细化,因此激光重熔区的晶粒细小,尺寸远小于焊缝的等轴晶。

图5d为HAZ中的过热粗晶区,与图5f中母材组织相比,发现该区晶粒严重长大,而且伴随着细小热影响区裂纹的出现。此细小裂纹是由于在焊接热循环过程中,邻近焊缝的母材被加热到相变重结晶温度以上,导致了低熔点共晶体(α+Mg17Al12)自母材中析出,并以液膜形式富集于α-Mg晶界,使晶间结合强度降低。此外,因镁合金的线膨胀系数很大,在焊接热循环作用下,体积膨胀迅速,而在冷却阶段又快速收缩,使得该区金属承受较大的拉应力,最终导致在晶界处被拉开,形成细小热影响区裂纹。这些微裂纹成为裂纹源,并在循环应力的作用下,迅速扩展导致结构疲劳性能与寿命的降低。拉伸实验发现,断裂通常发生在晶粒粗大的热影响区。图5e为激光重熔区-母材熔合线,可以看出激光重熔区晶粒尺寸明显小于母材,一定程度上消除了焊接热影响区带来的晶粒粗大的影响。而且熔合线附近没有柱状晶的出现,整个过渡区都是由细小等轴晶组成,也没有发现细小热影响区裂纹的出现。激光熔修消除热影响区裂纹也是通过抑制Mg17Al12的析出来实现的。图5f为母材组织,可以看到母材是由均匀的等轴晶构成。

以上分析得出激光熔修焊趾对于细化晶粒和消除热影响区裂纹有显著作用。从宏观上观察,因为激光功率过大,意外导致焊趾区元素的过量蒸发,造成表面不连续性增加,反而对疲劳性能有一定程度的负面贡献。

图5 接头的金相组织Fig.5 Metallographic of welded joint

3 结论

1)原始焊态和熔修后的焊趾部位为接头中最脆弱的环节,疲劳裂纹一般在此处起裂。

2)沿晶界析出的脆晶相Mg17Al12多出现在近熔合线的热影响区中,在焊缝中则呈弥散分布。

3)焊趾激光熔修可细化热影响区晶粒,对于消除热裂纹有积极作用,有利于抑制Mg17Al12在近熔合线的热影响区中的大量析出。

4)因光斑细小和功率密度大,采用激光熔修焊趾时Mg元素烧损严重,焊趾表面凸凹不平,恶化了接头表面质量,反而降低了原始焊态接头的疲劳性能。

[1]孙德新,孙大千,李金宝,等.镁合金焊接技术的研究进展及应用[J].材料导报,2006,20(8):122-126.

[2]王文先,马丽莉,慕伟,等.AZ31B镁合金TIG焊焊接接头疲劳性能[J].机械工程学报,2007,43(10):161-165.

[3]Chamos A N,Pantelakis S G,Haidemenopoulos G N,et al.Tensile and fatigue behavior of wrought magnesium alloys AZ31 and AZ61[J].Fatigue and Fracture of Engineering Materials and Structure,2008,31(9):812-821.

[4]王东坡,霍立兴,张玉凤,等.变幅载荷下改善焊接接头疲劳性能的超声波冲击与TIG熔修方法之比较[J].航空学报,2003,24(2):183-188.

[5]吉党生,郭清理.AZ31镁合金及焊接接头疲劳性能的研究[J].科技情报开发与经济,2009,19(1):157-159.

[6]马力,贺定勇,李晓廷,等.Al-Mg-Zn钎料钎焊镁合金AZ31B接头的显微组织和性能[J].焊接学报,2009,30(10):61-64.