超细羽绒粉体/天然橡胶共混膜的制备及力学性能研究

吴忠波,王罗新,邹汉涛,易长海,徐卫林

超细羽绒粉体/天然橡胶共混膜的制备及力学性能研究

吴忠波,王罗新*,邹汉涛,易长海,徐卫林

(武汉纺织大学 材料科学与工程学院, 湖北 武汉 430073)

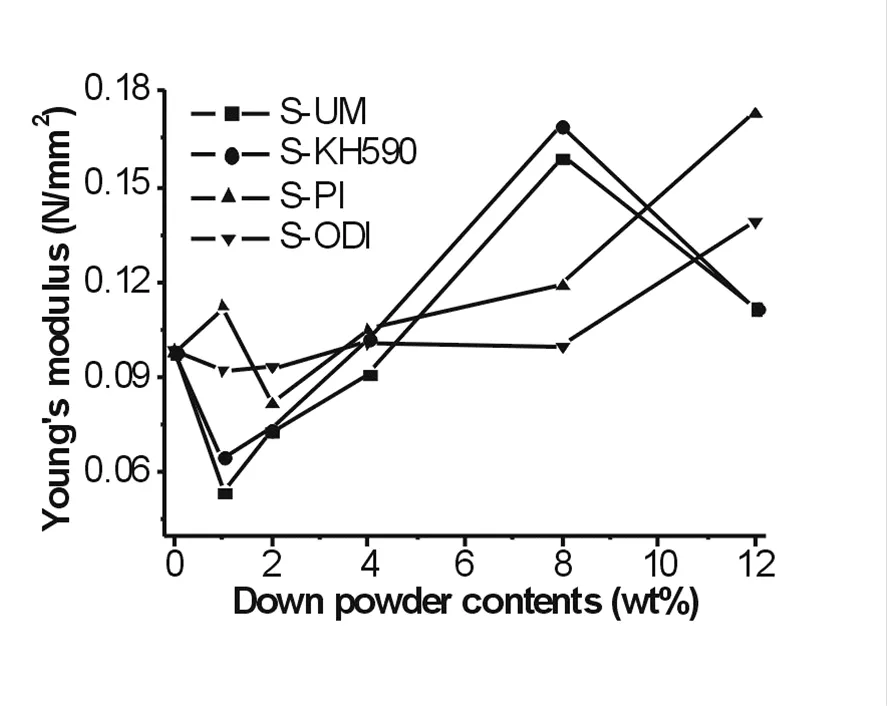

采用γ-巯基丙基三甲氧基硅烷(KH590)、苯基异氰酸酯(PI)和十八烷基异氰酸酯(ODI)对超细羽绒粉体进行表面疏水化改性,制备了不同羽绒粉体含量的超细羽绒粉体/天然橡胶弹性体共混膜。分析了粉体含量及不同改性剂对天然橡胶共混膜吸水性能和拉伸力学性能的影响。结果表明:粉体的添加提高了共混膜的吸水率,与未改性粉体相比,PI和ODI对粉体改性可降低共混膜的吸水率,并提高了共混膜的断裂强度和断裂伸长率。共混膜的弹性模量随粉体含量的影响较大。

天然橡胶;羽绒粉体;力学性能;表面改性

羽毛、羽绒类纤维作为一种生物可降解天然高分子材料,拥有蛋白质材料优良的性能,具有健康、环境友好、可再生的特点。除了少量的用作保暖填充材料,以及在复合材料中作为增强材料[1-3]外,大多只是简单加工处理制作成饲料甚至直接丢弃,产品附加值较低。废弃的羽绒纤维通过物理粉碎的方法制得的超细羽绒粉体[4],具有良好的保湿透湿性能,可以作为填充材料制成功能复合材料[5-7],以提高毛羽的应用价值。

天然橡胶加工后的综合性能优异,是目前应用最广的通用橡胶。天然橡胶属于自补强橡胶,可以不用补强剂,但为了进一步提高其性能,或为了改善工艺性能、降低成本,绝大多数天然橡胶配方中都使用补强剂或填充剂等。目前,用作填充剂的材料主要包括炭黑、二氧化硅、粘土等无机粉体材料。近年来以淀粉为代表的有机粉体填充材料[8-18]发展迅速。美国固特异轮胎橡胶公司利用改性玉米淀粉部分替代碳黑、白炭黑等传统填料来改善轮胎性能[19]。

表面修饰是提高和扩展有机粉体性能及其应用的有效途径。Angellier等[8-11]对纳晶糯玉米淀粉进行表面化学修饰以改善与天然橡胶的界面性能。Nair等[20-22]研究了改性甲壳素晶须与天然橡胶共混的结构和性能。本研究将表面疏水化改性后的羽绒粉体和天然橡胶进行共混成膜,通过对羽绒粉体进行表面改性处理,改善两者间的界面,并对改性超细羽绒粉体/天然橡胶共混膜的力学性能进行了研究。

1 实验部分

1.1实验材料

超细羽绒粉体:实验室自制,平均粒径2.82;天然橡胶乳,固含量52.2%;γ-巯基丙基三甲氧基硅烷(KH590)、苯基异氰酸酯(PI)、十八烷基异氰酸酯(ODI)、二月桂酸二丁基锡:市售;丙酮,二甲基甲酰胺:国药集团化学试剂有限公司,分析纯。

1.2改性羽绒粉体的制备

称取20g超细羽绒粉体分散于DMF溶剂中,滴入1g PI以及适量的二月桂酸二丁基锡催化剂, 在60℃恒温水浴中机械搅拌反应2h,过滤分离,用丙酮作为溶剂抽提24h,低温真空干燥,得到5wt% PI改性剂处理的超细羽绒粉体。ODI改性羽绒粉体制备方法如上。

称取20g超细羽绒粉体,加入含2g KH590的适量丙酮溶液,高速混合均匀,在80℃恒温条件下静置1h,用丙酮作为溶剂抽提24h,干燥,粉碎,得到10wt% KH590改性剂处理的超细羽绒粉体。

1.3共混膜的制备

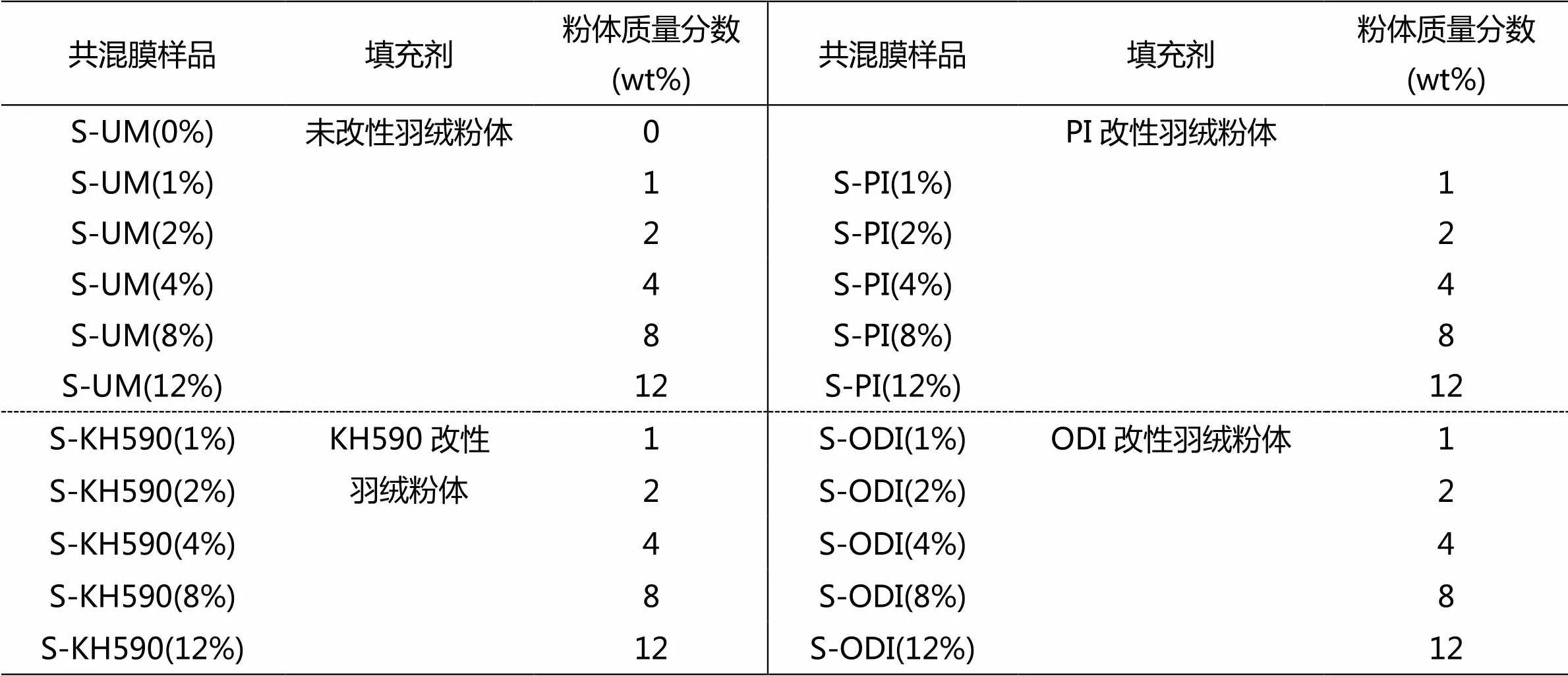

采用乳液共混法制膜,将不同质量分数的羽绒粉体与天然橡胶充分混合均匀,抽真空并静置脱泡1h,得到共混液,然后将共混液均匀涂覆在预制的玻璃板上,于40℃的恒温烘箱中烘置45min,再置于60℃的恒温烘箱中烘干成膜制样,超细羽绒粉体/天然橡胶共混膜样品如表1所示。

表1 样品的分类

1.4测试与表征

拉伸性能分析:共混膜的拉伸强度(σ)、断裂伸长率(ε)、和弹性模量()采用万能电子强力试验机(INSTRON5566,美国)进行测试。测试温度为25±2℃,相对湿度为(65±5)%,拉伸速率为100 mm/min,试样宽10mm,拉伸隔距为10mm。每种试样测5个样并取平均值。

2 结果与讨论

2.1吸水性能

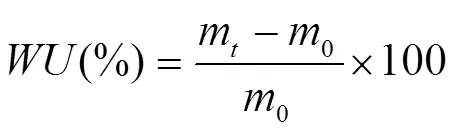

图1给出了不同含量羽绒粉体的天然橡胶共混膜吸水率随时间的变化曲线。天然橡胶的组成为疏水性的聚异戊二烯,但从图1(a)中可以看出,纯的天然橡胶表现出一定的吸水性,这是由于橡胶制膜过程中存在微小空隙所至。随着共混膜中羽绒粉体含量的增加,橡胶膜的吸水率呈增长趋势。这主要是因为羽绒粉体表面分布大量亲水性基团(氨基、羧基等),具有良好的亲水性,此外,极性的羽绒粉体与非极性的橡胶基体间存在较多缺陷,这使得橡胶共混膜吸水率增加。从图1(b)(c)(d)可以看出,羽绒粉体表面改性后,相比未改性而言,共混膜吸水性能下降,其中ODI改性羽绒粉体使得共混膜吸水率下降最为明显。采用KH590、PI和ODI对羽绒粉体表面改性,可以有效增加粉体表面的疏水基团,改善粉体与天然橡胶基体间的界面情况,减少界面缺陷和空隙,因此降低了共混膜的吸水率。

不同质量分数羽绒粉体/天然橡胶共混膜的吸水扩散系数如图2所示。由图2 可以看出,经过不同改性剂处理后的羽绒粉体/天然橡胶共混膜,其吸水扩散系数随着羽绒粉体含量的增加而增大。粉体含量一致的情况下,未改性羽绒粉体/天然橡胶共混膜的吸水扩散系数最大,ODI改性粉体橡胶共混膜的吸水扩散系数最小,这是因为羽绒粉体的表面疏水化改性抑制了粉体的亲水性,减缓了水的吸附。

2.2力学性能

2.2.1超细羽绒粉体/天然橡胶共混膜断裂伸长率分析

图3为不同羽绒粉体含量对共混膜断裂伸长率的影响。从图3中可以看出,共混膜的断裂伸长率随着羽绒粉体含量的增加而减小,其中以未改性羽绒粉/天然橡胶共混膜的下降程度尤为明显。例如,当未改性羽绒粉体含量达到12%(wt%)时,共混膜的断裂伸长率下降了50%。这是因为随着粉体含量的不断增加,破坏了天然橡胶自身规整的结构,从而导致了共混膜断裂伸长率的降低。羽绒粉体的表面化学修饰减缓了共混膜断裂伸长率下降的趋势,其中PI改性效果最为显著,其次是ODI改性以及KH590改性,表明羽绒粉体表面疏水化修饰可以有效提高共混膜的断裂伸长率。

图2 不同质量分数羽绒粉体/天然橡胶共混膜的吸水扩散系数

图3 不同质量分数改性羽绒粉体/天然橡胶共混膜的断裂伸长率

2.2.2超细羽绒粉体/天然橡胶共混膜断裂强度分析

超细羽绒粉体/天然橡胶共混膜的断裂强度随粉体含量的变化如图4所示。当粉体含量小于2%(wt%)时,共混膜的断裂强度随着粉体含量的增加而降低,表明少量羽绒粉体的添加并不能对天然橡胶基体产生增强作用。当粉体含量大于2%(wt%)时,随着羽绒粉体添加量的增大,共混膜的断裂强度不断上升。此时,羽绒粉体对天然橡胶基体产生增强作用。当未改性羽绒粉体含量大于8%(wt%)时,共混膜的断裂强度随之减小,而改性羽绒粉体/天然橡胶共混膜的断裂强度则依然随着改性粉体含量的增加而增加,其中PI改性尤为突出。很明显,羽绒粉体表面疏水化修饰改善了粉体与天然橡胶基体间的界面,从而达到了增强的目的。

2.2.3超细羽绒粉体/天然橡胶共混膜弹性模量分析

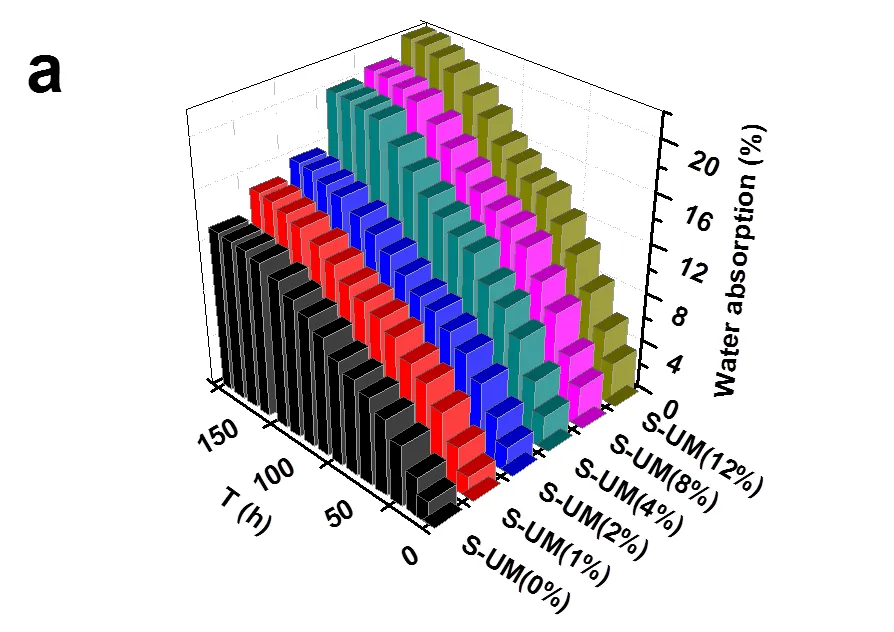

不同改性超细羽绒粉体/天然橡胶共混膜的弹性模量随粉体含量的变化如图5所示。随着羽绒粉体含量的增加,共混膜的弹性模量总体呈现出先减小后增大的趋势。未改性羽绒粉体和KH590改性羽绒粉体添加量大于8%(wt%)时,共混膜的弹性模量开始下降,此时,PI和ODI改性粉体/天然橡胶共混膜的弹性模量依然保持增长趋势。因此,PI和ODI改性羽绒粉体可以有效提高共混膜的弹性模量。

图4 不同质量分数改性羽绒粉体/天然橡胶共混膜的断裂强度

图5 不同质量分数改性羽绒粉体/天然橡胶共混膜的弹性模量

3 结论

采用不同改性剂对羽绒粉体进行表面改性后与天然橡胶共混,制备了不同羽绒粉体含量的超细羽绒粉体/天然橡胶共混膜。结果表明,随着羽绒粉体含量的增加,超细羽绒粉体/天然橡胶共混膜的吸水性增加,相对于未改性粉体而言,采用PI和ODI对羽绒粉体表面改性可有效降低共混膜的吸水性,同时提高共混膜的断裂伸长率和断裂强度,共混膜的弹性模量与粉体含量密切相关。

[1] Oksman K, Skrifvars M, Selin J-F. Natural fibers as reinforcement in poly acid(PLA) composites[J]. Composites Science and Technology, 2003, (63): 1371-1324.

[2] Jana S C, Prieto A. On the development of natural fiber composites of high temperature thermoplastic polymers[J]. Journal Application Polymer Science, 2002, 86: 2159-2167.

[3] Justin R B, Walter F S, Christina F E L. Compounding and molding of polyethylene composites reinforced with keratin feather fiber[J]. Composites Science and Technology, 2005, 65: 683-692.

[4] XU Weilin, WANG Xin, CUI Weigang, et al. Characterization of superfine down powder[J]. Journal Application Polymer Science, 2009, 111: 2204-2209.

[5] 彭旭锵,徐卫林,刘欣,等. PP-g-MAH/羽绒粉体共混膜的力学性能[J]. 高分子材料科学与工程,2007,23(4): 195-198.

[6] LIU Xin, XU Weilin, PENG Xuqiang. Effects of stearic acid on the interface and performance of polypropylene/superfine down powder composites[J]. Society of Plastics Engineers, 2009, 30:1854-1863.

[7] WANG Xin, XU Weilin, KE Guizhen. Preparation and dyeing of superfine down-powder/ viscose blend film[J]. Fibers and Polymers, 2006, 7(3): 250-254.

[8] Angellier H, Molina-Boisseau S, Belgacem M N, et al. Surface Chemical Modification of Waxy Maize Starch Nanocrystals[J]. Langmuir, 2005, 21: 2425- 2433.

[9] Angellier H, Molina-Boisseau S, Lebrun L, et al. Processing and Structural Properties of Waxy Maize Starch Nanocrystals Reinforced Natural Rubber[J]. Macromolecules, 2005, 38: 3783-3792.

[10]Angellier H, Molina-Boisseau S, Dufresne A. Mechanical Properties of Waxy Maize Starch Nanocrystal Reinforced Natural Rubber [J]. Macromolecules, 2005, 38: 9161-9170.

[11]Angellier H, Molina-Boisseau S, Dufresne A. Waxy Maize Starch Nanocrystals as Filler in Natural Rubber[J]. Macromolecules, 2006, 233: 132-136.

[12]WANG Zhi-fen, PENG Zheng, LI Si-dong, et al. The impact of esterification on the properties of starch/natural rubber composite[J]. Composites Science and Technology, 2009, 69: 1797-1803.

[13]Poompradub S, Ikeda Y, Kokubo Y, et al. Cuttlebone as reinforcing filler for natural rubber[J]. European Polymer Journal, 2008, 44: 4157-4164.

[14]Ramorino G, Bignotti F, Pandini S, et al. Mechanical reinforcement in natural rubber/organoclay nanocomposites[J]. Composites Science and Technology, 2009, 69: 1206-1211.

[15]Arroyo M, Lopez-Manchado M A, Herrero B. Organo-montmorillonite as substitute of carbon black in natural rubber compounds[J]. Polymer, 2003, 44: 2447-2453.

[16]Geethamma V G, Mathew K T, lakshminarayanan R, et al. Composite of short coir fibres and natural rubber: effect of chemical modification, loading and orientation of fibre[J]. Polymer, 1998, 39: 1483-1491.

[17]Ismail H, Edyham M R, Wirjosentono B. Bamboo fibre filled natural rubber composites: the effects of filler loading and bonding agent[J]. Polymer Testing, 2002, 21: 139-144.

[18]Gregorova A, Kosikova B, Moravcik R. Stabilization effect of lignin in natural rubber[J]. Polymer Degradation and Stability, 2006, 91: 229-233.

[19]Materne T, Corvasce F, Leitz P. EP995775A1[P]. European patent, 2000.

[20]Nair K G, Dufresne A. Crab shell chitin reinforces natural rubber nanocomposites. 1. Processing and Swelling Behavior[J]. Biomacromolecules, 2003, 4: 657-665.

[21]Nair K G, Dufresne A. Crab shell chitin reinforces natural rubber nanocomposites. 2. Mechanical Behavior[J]. Biomacromolecules, 2003, 4: 666-674.

[22]Nair K G, Dufresne A, Gandini A. , et al. Crab shell chitin reinforces natural rubber nanocomposites. 3. Effect of chemical modification of chitin whiskers[J]. Biomacromolecules, 2003, 4: 1835-1842.

Study on the Processing and Mechanical Properties of Modified Super-fine Down Powder/Natural Rubber Blend Films

WU Zhong-bo, WANG Luo-xin,ZHOU Han-tao,YI Chang-hai,XU Wei-lin

(School of Material Science and Engineering, Wuhan Textile University, Wuhan Hubei 430073, China)

The super-fine down powder/natural rubber blend films with different contents of down powder were prepared after down powder was modified by 3-mercaptopropyl trimethoxysilane(KH590), phenyl isocyanate(PI) and octadecyl isocyanate(ODI), respectively. The influence of down powder contents and the different reagents on the water absorption and tensile properties of blend films were studied. The results showed that the water absorption of the blend films increased by the addition of down powder. Compared with the unmodified down powder, the PI- and ODI-modified down powders could low the water adsorption and reinforce the breaking strength and the elongation at break of the blend films. In addition, the moduli of the blend films are relevant with the content of the super-fine down powder.

Natural Rubber; Down Powder; Mechanical Property; Surface Modification

TQ332.5

A

1009-5160(2011)03-0019-05

湖北省自然科学基金(2008CDB353).

*通讯作者:王罗新(1971-),男,副教授,研究方向:纺织新材料、功能高分子.