基于Dynaform的方形盒冲压成形仿真

宝鸡文理学院机电工程系 史革盟

基于Dynaform的方形盒冲压成形仿真

宝鸡文理学院机电工程系 史革盟

盒形件是金属薄板拉深成形中较为典型的冲压件,拉深变形时,应力、应变在变形区内沿周边的分布很不均匀,其变形规律具有一定的典型性。利用传统方法进行冲压工艺分析时,为了避免材料成形过程中出现断裂、起皱、颈缩等不良影响,必须反复修改成形加工的某些参数或修改模具形状,耗资大、产品开发周期长。

Dynaform软件是美国ETA公司与LSTC公司合作开发的针对板料成形数值模拟的专业化软件,该软件能模拟拉延、多步冲压、压边、弯曲、回弹、液压成形,进行模具设计等,可以帮助模具设计人员显著减少模具开发设计时间及试模周期。

一、方形盒冲压成形工艺

方形盒可以看做由直边及圆角部分组成,拉深变形时,圆角部分近似圆筒形件的拉深,直边部分近似板料弯曲,但方形盒的圆角及直边是联系在一起的整体,因而变形时必然又相互的作用及影响。在拉深时,圆角部分的材料向直边部分流动,使直边部分材料受压,横向间距缩小,愈靠角部缩小愈多;纵向间距增大,愈靠转角处增加愈大。同时,圆角部分的材料也向直边部分流动,因而直边部分也增加了横向压缩、纵向伸长的变形,又由于直边区存在金属的流动,使得圆角部分的变形程度大为减小。设计流程如图1所示。

二、方形盒冲压成形仿真

1.模型导入。在Pro/E中建立凹模及板料模型,凹模尺寸102.2mm×102.2mm,凹模圆角尺寸10mm,保存成.igs格式,再导入Dynaform软件中生成模型。

2.网格划分。在Preprocess模块中的Element/Surface Mesh对话框中对坯料和凹模分别设置Max.Size为1.750 0和5.00,并选择Surface为Displayed Surf,其他保持默认完成网格划分。划分好网格后用Preprocess/Model Check/Repair命令对网格进行检查,主要检查模面是否完整,是否有重叠、漏洞,网格的法线方向是否一致,并修复有缺陷的单元。

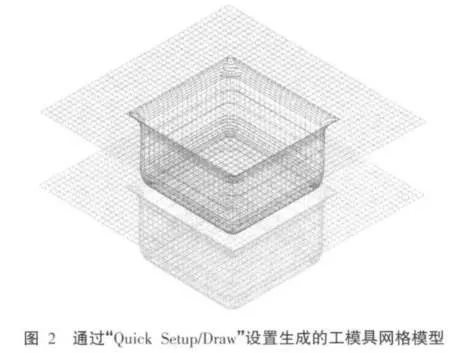

3.模型生成。利用 Dynaform中的 Quick Setup/Draw Die快速建立模型。选择单动(Single action),下模采用(Upper Tool Available)拉延类型;在Material/Material Library中选择坯料为DQSK37,Thickness数值为1.00;再依次定义坯料(Blank)、压边圈(Binder)、凹模(Die)、拉深筋(Draw Bead),设置材料及工具运动的相关参数。图2为完成快速设置后的模型,最后提交LS-DYNA进行求解计算。

4.仿真结果。在Dynaform的Post Process中,以云图、等值线等形式显示数值模拟结果。在FLD成形极限图用7种颜色来区分7个不同的安全或失效区域,其中圆角处黄色为破裂危险点,蓝色表示有起皱趋势,粉色处为已起皱,洋红为已严重起皱。

经过修改压边力、凸模行程、凸模圆角半径等工艺参数,进行大量的反复模拟试验,得到当压边力大小在180kN~250kN,凸模圆角半径在12mm左右,拉深行程为25mm时对低碳钢进行拉深时仿真结果可靠,如图3所示。

三、结论

1.利用Pro/E软件进行CAD建模,并导入Dynaform中生成冲压成形过程中所需的凸凹模、板料和压边圈等模型,经过相关设置完成了该方形盒的冲压成形仿真。

2.通过对仿真结果的分析,并进行大量的模拟试验,确定了合理的工艺参数,得到了可靠的仿真结果,达到了优化成形的目的,从而可以缩短生产研发周期,降低成本,提高零件质量。