高量程加速度传感器在测试中的失效分析*

张 贺,石云波,2* ,唐 军,赵 锐,2,刘 俊,2

(1.中北大学电子测试国家重点实验室,太原 030051;2.中北大学仪器科学与动态测试教育部重点实验室,太原 030051)

高g值加速度传感器可用于各种导弹侵彻混凝土目标、侵彻航母钢板跑道等侵彻过程的动态参数测试,也可用于大当量冲击波场爆炸威力的评估测试,为该系列武器的攻击性能研究提供有效的测试数据和技术支持[1]。因此,该类传感器以及由此构成的MEMS系统的研究,对加强我国的国防建设和航空航天事业具有重大的意义。高g值加速度传感器应用于高冲击环境,测试传感器在高冲击载荷下的性能及分析失效机理已经成为高g值加速度传感器研究中重要一个方面。

1 高量程加速度传感器

本文用于测试的高量程加速度传感器的量程为150 000gn,抗过载能力200 000gn。传感器的整体结构为梁岛型,将芯片封装到不锈钢管壳内并用环氧进行灌封,封装好的传感器如图1所示。

图1 封装完成的高g加速度传感器

2 实验室测试时传感器失效分析

利用Hopkinson杆测试装置对高g加速度传感器进行冲击测试,测试装置如图2所示,主要由Hopkinson杆、多普勒激光干涉仪、动态信号分析仪组成。Hopkinson杆测试传感器的方法是,将被测微加速度计芯片安装在Hopkinson杆的尾部,压缩空气发射子弹,同轴撞击 Hopkinson杆的起始端,将会在Hopkinson杆中产生近似半正弦的压应变脉冲,并沿Hopkinson杆纵向传播,冲击过程中的激光多普勒干涉信号经解算,可以得到冲击速度曲线,将冲击速度曲线微分,可以得到冲击加速度曲线,在此加速度传感器的激励下,加速度传感器输出电压信号[2-4]。

本次测试共有传感器5支,测试完成后有3支传感器完好,2支出现失效。其中失效的传感器测试结果如表1、2所示。

表1 1#传感器测试结果

表2 3#传感器测试结果

2支传感器失效原因传感器芯片结构中的微梁发生断裂、引线脱落,如图3、图4所示。

图3 传感器微梁断裂

图4 传感器键合引线脱落

对结构进行力学分析[5-9],得到梁根部或端部所受到的最大应力为:式中涉及到的参数分别代表:a2为梁长,b2为梁宽,h2为梁厚,为质量块质量,a为加速度。

根据式(1)可以计算当冲击的峰值加速度为243 658.2g时梁的根部受到的应力值。发现并没有超过硅材料的断裂强度7 GPa。由此可以说明重复性冲击加速了硅材料的疲劳损伤,降低了材料的强度。

传感器上的微电路是通过溅射铝形成的,而采用的键合引线是金,不同材料间的粘结强度不是很强,造成传感器在受到冲击时发生引线脱落。

3 实弹侵彻中传感器失效分析

在双层钢靶侵彻测试中采用152 mm口径的滑膛炮,炮口与靶板的距离为120 m,两层靶板间的距离为3.2 m,测试现场效果图如图5所示。

图5 测试现场效果图

测试中弹体侵彻两层钢靶板,如图6所示,靶板参数如表3所示。装配好的记录器及传感器的实际安装如图7所示。在侵彻中测试到了炮弹在膛内的加速信息,弹体侵彻两层钢靶板时的过载信息,如图8所示。

图6 钢靶板

图7 安装传感器的弹体

图8

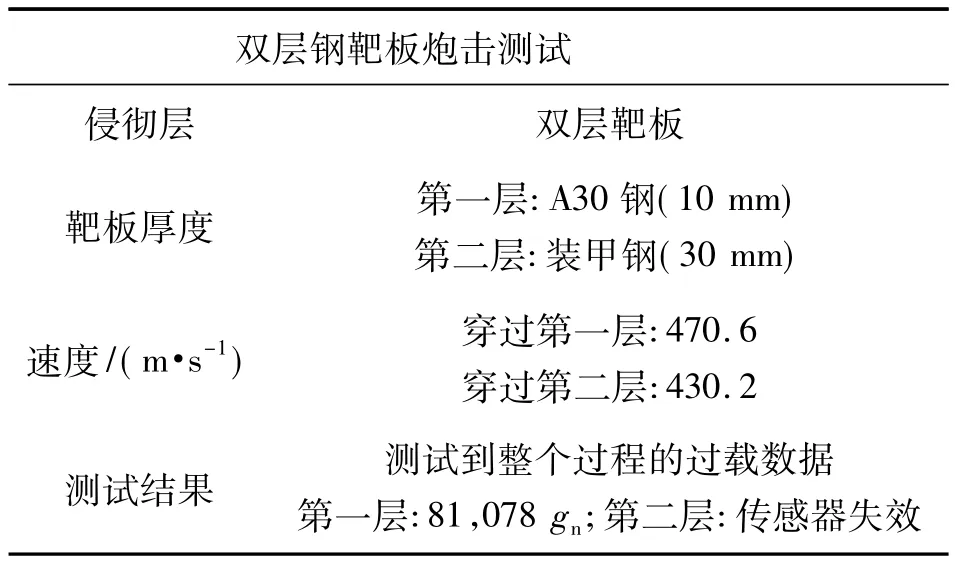

从存储器中读出的侵彻测试数据[10-11]经过处理后得到测试结果如表3所示。

表3 侵彻测试结果

为使分析简单化,把炮弹简化为两端自由的等直杆,其长度等于炮弹除去其锥形头部后余下的长度。根据杆纵向振动理论,求得炮弹的自由振动频率为

其中l炮弹的等效长度,ρ炮弹的密度,E炮弹的杨氏模量。

用振型叠加法可求得炮弹中传感器受到的加速度响应,整个响应分两个阶段,在冲击力作用时间内的响应称主响应,在冲击力结束后的响应称余响应[12]。余响应幅值可表示为:

其中τ冲击信号的脉宽。

在上述分析中忽略了阻尼,由于实际试验中不可避免地存在阻尼。在小阻尼情况下,幅值Ai仍可用式(3)计算。

分析得出,侵彻第一层靶板有效加速度值为81 078gn,脉宽 175 μs,通过式(2)、式(3)计算传感器侵彻第一层钢靶板得到余响应的部分幅值如表4所示。

表4 余响应幅值 单位:g

所设计的传感器抗过载能力为200 000gn,传感器在侵彻第一层钢靶板时不会失效。

由此可以看出一个刚度较大的结构对脉宽较小的脉冲力的加速度余响应中,高频分量的幅值很大。

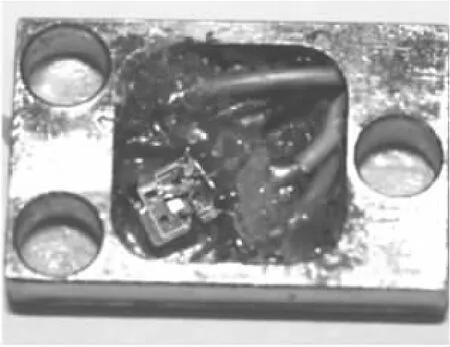

炮弹侵彻第二层钢靶板时发生失效,失效的传感器如图9所示。

图9 失效传感器

从侵彻数据中可以看到,炮弹在侵彻第二层钢靶板的同时,传感器已经失效,这说明在侵彻第一层钢靶板时由于高频信号产生的共振产生的总余响应的幅值是一系列余响应幅值的和,使传感器已达到承受的最大过载,并且发生的损伤,造成炮弹与第二层钢靶板撞击的同时传感器无法再承受高过载而发生结构断裂。

4 结论

本文通过在实验室环境、实弹测试环境下测试传感器,并对其失效进行分析得到以下结论:

(1)在实验室冲击环境下的主要失效模式为键合引线的脱落和微梁的断裂。主要原因是,加速度传感器上的微电路是通过溅射铝形成的,而采用的键合引线是金,不同材料间的粘结强度不是很强,若采用铝引线将明显提高键合强度;重复性的冲击加速了材料的疲劳,导致冲击应力还没有超过其断裂强度,加速度传感器的梁就发生了断裂。

(2)在实弹测试环境下传感器在侵彻测试中失效的主要原因是与侵彻信号中高频分量发生共振导致过载增大,传感器芯片上的微结构位移失控,造成传感器结构断裂。

通过对不同测试环境下传感器失效机理进行分析,对提高高量程加速度传感器在测试中的可靠性有实际的参考价值,为传感器的进一步研究打下了基础。

[1]张菁华,石庚辰,隋丽.引信用微压阻式加速度传感器系统设计[J].装备指挥技术学院学报,2005,16(3):82-86.

[2]郇勇,张泰华,杨业敏.用Hopkinson杆冲击加载研究高量程加速度计芯片的抗过载能力[J].传感技术学报,2003,6(2):128-131.

[3]SHI Yunbo,LIU Jun,QIXiaojin,etal.Fabrication and Measurement of High-gMEMS Accelerometer[J].Chinese Journal of Scientific Instrument,2008,7(29):1345-1349.

[4]梁志国,李新良,孙王景宇,等.激光干涉法一次冲击加速度传感器动态特性校准[J].测试技术学报,2004,18(2):133-138.

[5]王立森,胡宇群,李志宏,等.微加速度计在冲击载荷作用下的失效分析[J].机械强度,2001,23(4):516-522.

[6]Li Q,Goosen J F L,van Beek J T M.Failure Analysis of a Thin-Film Nitride MEMS Package[J].Microelectronics Reliability,2008,7(48):1557-1561.

[7]黎渊,董培涛,吴学忠,等.三轴高g加速度计的测试方法及实验研究[J].传感技术学报,2008,21(11):1843-1847.

[8]Rob O’Reilly,Huy Tang,Wei Chen.High-gTesting of MEMS Devices,and Why[C]//IEEE Sensors 2008 Conference.2008:148-151.

[9]Tanner D M.MEMS Reliability:Where are We Now? [J].Microelectronics Reliability,2009,6(49):937-940.

[10]Li Shi-Xiong,Qun-shu,the ancient kernel red.High-gMEMS Accelerometer Value of Current Situation and Development[J].Instrument Journal,2008,4(29):892-896.

[11]王成华,陈佩银,徐孝诚.侵彻过载实测数据的滤波及弹体侵彻刚体过载的确定[J].爆炸与冲击,2007,5(27):416-419.

[12]杨志刚,林祖森.压阻式加速度计在高g值冲击测量中的失效研究[J].测试技术学报,1998,12(2):140-152.