一种通过叠加动作步骤缩短设备节拍的方法

申红森

(上汽通用五菱汽车股份有限公司发动机制造部,广西柳州 545007)

发动机制造行业许多工件,3C件的传送采用滚道输送。为了防止2个工件撞在一起滚道输送,且可以将工件逐一地传送到自动工位(站),手动工位(站),一套输送系统设置有挡料器(Stop)、有料开关(Sensor)、驱动电动机和滚子等。工件或托盘连续地在滚子上行走,由驱动电动机带动滚子转动,挡料器将工件或托盘隔开,通过挡料器的升、降实现连续的工件分隔开逐件地运输,进入自动或手动工位。本文以一台多工位发动机缸体试漏机为例子,介绍通过工位动作逻辑环路时间叠加的方法缩短机床总体节拍的原理。

1 方案分析

SGMW发动机工厂试漏机由2个以上工位组成,常见的工位布置为工位1涂胶,工位2压装,工位3试漏,3道工序节拍并不平衡。其中,试漏是该机床的节拍瓶颈,单工位节拍为78 s。分析各动作时间如下:

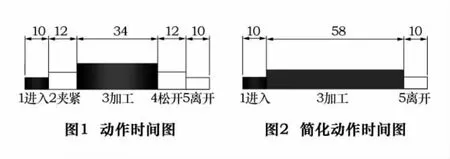

机床各工位动作顺序为:1工件进入工位→2工件夹紧→3加工工件→4松开工件→5工件离开工位,虽然各工位加工的内容不同,但顺序类似。各工步时间如图1示。其中,夹紧、加工、松开工作时间是不可以减少的。为了简化模型,便于分析,我们将2、3、4工步合并为一个工步:“3加工”。合并后工步顺序如图2示。对于每一个工位来讲,其动作变成“1进入”→“3加工”→“5离开”3个环节。

工件连续进入,各工位连续工作循环时其动作顺序如图3所示,其中下一工位的工件进入环节也是前一工位的工件离开环节,二者在时间上有重叠。从图中可看出,各工位节拍为78 s,总体节拍也是78 s。对于某个工位来讲,该工位在任何时间都只有1个工件,信号处理简单,动作安全,把一个工件的循环看作是一个环,相邻2个工件的环之间是独立的,互不影响的。

如果我们改变一下思路,在某个特定的时间允许某工位同时有2个工件,这样,就增加了生产线上工件的密度,节拍可以缩短。我们选择在某工位工件离开同时开始接收前一工位的工件,这时,该工位就有2个工件了,这样,我们就可以做到将该工位中的本工位工件离开和前一工位工件进入时间的重叠,工件循环就产生了扣合,将图5中“5离开”的白色区域消除,会得到图4所示,叠加后的动作顺序图。

从图4中看,每个工位的节拍都变成了68 s,现实中我们可以看到的工位1中的工件开始离开工位时就开始有工件进入该工位了。工位2、3亦是如此。这样做虽然缩短了节拍,却也带来了诸多风险:

(1)前一个工件还未完全离开,后一个工件就进入了,两工件离得太近,有料传感器分不清楚工件是否已离开,是否可以升起挡料气缸。

(2)滚道卡料时,前一个工件走到一半卡住不往前走了,后面的工件进来,两个工件就会撞在一起,如果此时夹具有动作,必定会产生撞车的风险。

(3)对于各工位节拍不均衡的设备,对于后一个工位节拍较前一工位节拍快时,后工位的工件会提前放出,不会出现两工件相撞的情况;对于后工位节拍较慢的情况,在本工位工件一离开,前一工位工件就会进入,会发生两工件相撞。

对于第一个风险,我们可以通过两种方法防止该问题的发生:①增加另一组传感器,该组传感器用于检测工件是否完全离开工位,当工件完全离开后,前一工位才开始放工件进入本工位;②采用延时的方法,当工件离开本工位后进行一个延时的动作,延时完成后,前一工位开始放工件进入本工位。

对于第二个风险,我们可以采用互锁的办法。当工件离开本工位时,本工位挡料器抬起,产生一个置位信号,并且开始接收前一工位的工件,前一工位件的工件完全到达本工位后,本工位不进行任何动作,直到置位信号消失后才进行动作,而置位信号是靠本工位的工件安全到达下一工位来进行复位的。通过该置位信号的状态,可以安全地实现时间重叠之间的功能,即工件安全到达下一工位,才开始接收上一工位的工件。但是,接料的动作已经提前完成了,可以直接进行加工的操作了,节省了接料的动作时间。

对于第三个风险,我们同样可以通过延时和互锁来避免工件相撞的问题。后工位节拍快时,互锁只起安全作用;当后工位节拍较前工位慢时,由于置位信号的存在并串联入该工位的动作逻辑中,当工件到达该工位时,该工位并无动作,而是在等待置位信号的消失,直到该工位放出的前一工件安全到达下一工位时,该工位的动作才会继续,从而防止了滚道卡料或者两个工件撞在一起的情况。

如上述,该逻辑要求工件到达下一个工位时才可以复位掉置位信号,对于第一个工件应该如何处理?对于首件,结合机床动启动过程,我们可以利用机床循环启动的信号,将对置位信号进行一次复位,进而实现首件时,前面无工件亦可实现放料和接料动作,实现机床自动运行。

我们在解决第一个问题时提到增加传感器的方案,通过比较,我们会发现,在2个工位中间增加传感器后会减少2个环路的重叠程度,对于节拍的缩短效果不明显,还会增加传感器的投资。

2 方案实施

通过上面的分析,我们开始实施我们的方法。

(1)打开环路,设备采用GE RX3i PLC,使用GE Proficy ME编程软件打开设备控制逻辑,查看循环逻辑,对于C14压装工位,我们把要料信号提前,使其一开始放料就产生要料信号,如图5所示。

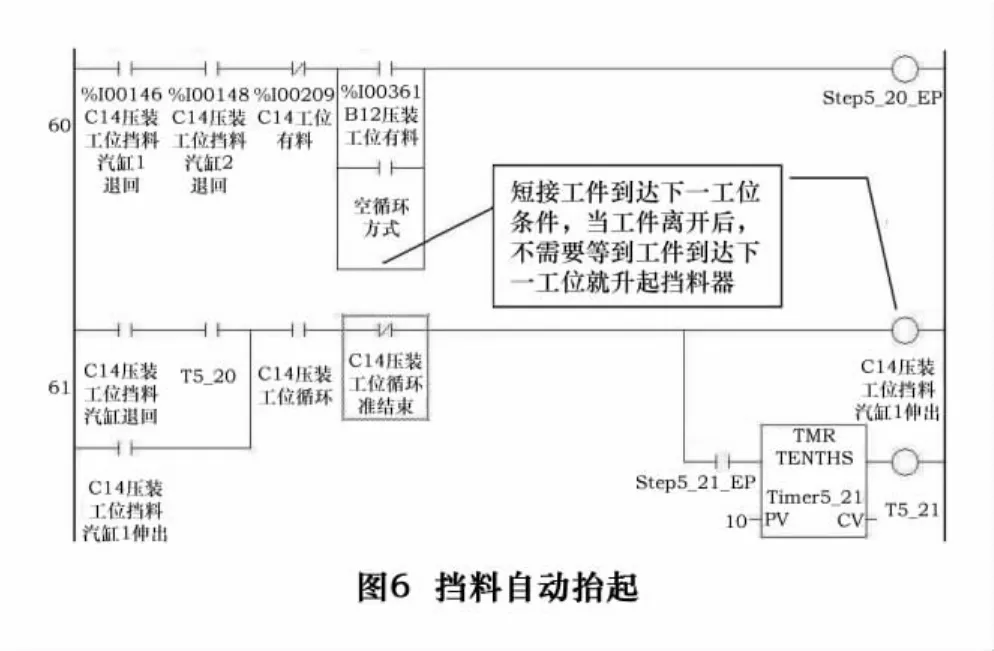

(2)同时,由于该设备使用的不是自动复位的挡料装置,所以该工位挡料气缸进行放料、工件离开后要改变一个抬起的动作触发条件,由原来的工件到达下一工位变为自动抬起(图6)。

(3)挡料气缸下降时,我们增加一个置位的互锁信号,该信号由工件到达下一工位的信号来打断,将互锁点串入本工位加工动作之前,实现互锁时无动作,梯形图如图7示。用于该工位放料的互锁,实现我们想要的:工件离开本工位,互锁置位,工件安全到达下一工位,互锁复位。

(4)在挡料气缸下降后,增加一个延时器,确保工件完全离开挡料器(图8)。

(5)增加一个首件接通的逻辑,确保首件工件可以正常通过(图9)。

(6)对于后面的B12压装,试漏工位的循环逻辑都进行同样的处理,下载并试运行。

通过以上6步更改,实现了各工位两次循环之间接、放料动作时间上的重叠,机床总体节拍缩短到68 s。对改进后的设备进行跟踪验证,对故障进行记录,通过5个月的生产验证,并未出现因为有2个工件进入而产生撞车的情况。而且因为该设备节拍优于整线节拍,可以提前做好缓冲,每班可以抽出30 min对设备进行计划性停机维护,由于维护时间充足,设备停线故障率进一步降低。

3 结语

该设备的滚道输送方式在汽车,食品等行业应用极为普遍,该改进方案可以有效地缩短类似工况的设备的节拍,提高设备生产率和设备稳定性。笔者所在公司的另一条发动机装配线上也有同样的应用,由于装配线的工件有托盘,且采用自动复位的通过型挡料器,安全性和可靠性更容易得到保证。这种挡料器单靠机械上的设计就可以避免两个料连在一起的情况。通过采用本文中介绍的方法更改程序,在提高装配线速度过程中,可以将节拍缩短5 s,提高5~8个JPH。

[1]王庭友.可编程控制器原理及应用[M].北京:国防工业出版社,2005.

[2]GE IP.GE PLC 培训手册[Z].

[3]GE IP.触摸屏组态软件包 (LD-View)[Z].