数控铣削加工刀具长度补偿时机把握

周 兰

(武汉船舶职业技术学院机械工程系,湖北武汉430050)

1 数控铣削加工刀具长度补偿意义

精度要求高、形状复杂的箱体类、盘类零件特别适合在数控铣床和加工中心上加工。这类工件从加工结构要素来看包括平面加工、内外轮廓加工、沟槽加工和孔系加工等;从加工阶段来看分为粗加工、半精加工、精加工和光整加工。工件不同结构要素加工往往采用不同刀具;同一个加工表面在不同加工阶段所使用刀具也不相同,分别要满足粗加工和精加工要求。因此箱体和盘类工件加工通常用到多把刀具。

编制铣削类工件加工程序时,不考虑不同刀具结构尺寸差异对程序结构和坐标值的影响,而是根据零件轮廓尺寸进行编程,不同刀具长度尺寸的差异通过补偿方式进行修正。因此应用刀具长度补偿能够简化加工程序,提高程序对不同刀具的适应性。

2 数控铣削加工对刀及刀具长度补偿建立

2.1 标准刀具对刀

实际生产中数控铣削加工通过对刀方式建立工件坐标系。XY方向通常采用标准棒或寻边器对刀,Z方向往往采用加工过程中使用的第一把刀具作为标准刀具进行对刀。将对刀后的坐标值换算到工件坐标系位置后输入到G54~G59任何一个坐标系中,在加工程序中调用该坐标系即可,如图1所示。

2.2 非标准刀具长度补偿

当以标准刀具对刀建立工件坐标系后,其他刀具相对于标准刀具在长度方向尺寸差异通过长度补偿方式才能够保证Z方向的正确加工尺寸,否则会造成空切、少切或过切。对于FANUC数控系统,长度补偿要从补偿调用和补偿值设定2个方面进行:

(1)长度补偿调用 采用G43指令建立并调用刀具长度补偿,指令格式是:G43 G00/G01 Z H××。

长度补偿必须在Z方向通过直线移动方式建立,H××为长度补偿寄存器号,存放非标准刀具与标准刀具长度差值。当非标准刀具长度大于标准刀具长度时,差值为正;当非标准刀具长度小于标准刀具长度时,差值为负。

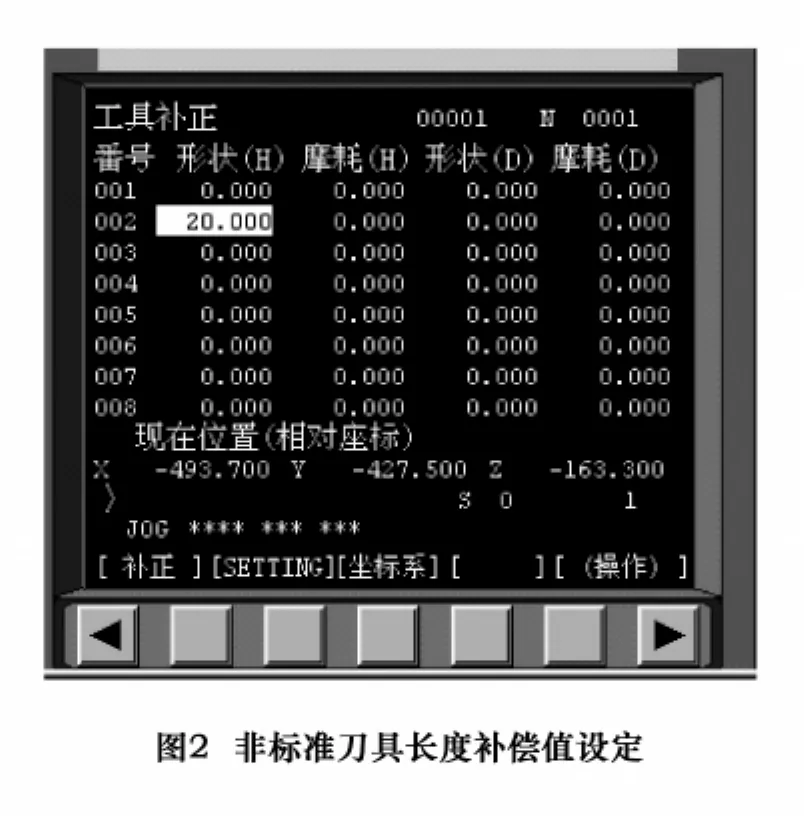

(2)长度补偿值设定 通过按下 MDI键盘上[OFFSET SETTING]按键以及[补正]软键,进入刀具补正设定画面,第一把刀具T01为基准刀具,长度补偿值为0,后续使用刀具按照使用顺序刀具号分别为T02、T03……则长度补偿寄存器号依次对应为H02、H03……长度补偿寄存器中存放刀具长度补偿差值,如图2所示。

只有以上2个方面结合起来,才能真正建立刀具长度补偿,缺一不可。

3 合理把握刀具长度补偿时机

生产中使用配置FANUC数控系统的XD40数控铣床加工工件,正确设置并调用了刀具长度补偿相关参数,但在应用刀具长度补偿加工工件型腔时出现了过切现象。检查程序结构,符合语法要求,坐标尺寸计算正确。仔细分析程序、观察刀具走刀路线和试加工,发现与刀具长度补偿建立时机有关。生产案例分析如下:

3.1 进刀过切及其解决方案

(1)问题陈述 加工如图3所示工件,用平面铣刀(T01)铣削工件上平面,用φ10 mm键槽铣刀(T02)预加工10 mm深三角形状型腔。用T01对刀以工件上表面中心作为工件坐标系原点,T01刀具加工完毕。换成T02刀具从Z方向接近工件(进刀)时,先往Z轴负方向“过冲”一段距离,然后才回升到程序指定Z坐标位置,造成工件进刀过切而报废。针对这台机床经过试验和观察发现,这种情形往往发生在后续使用刀具长度(非标准刀具T02、T03等)大于第一把刀具(标准刀具T01)长度情形。

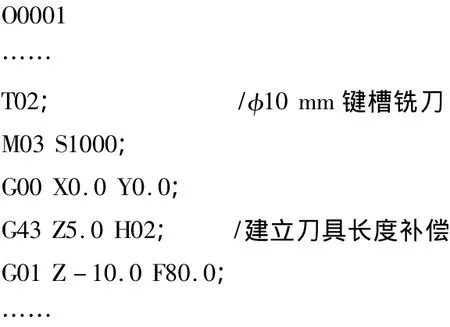

T02加工三角型腔进刀部分加工程序如下:

(2)进刀过切原因分析 工件加工时所使用刀具参数如表1所示。

表1 加工使用刀具规格与参数

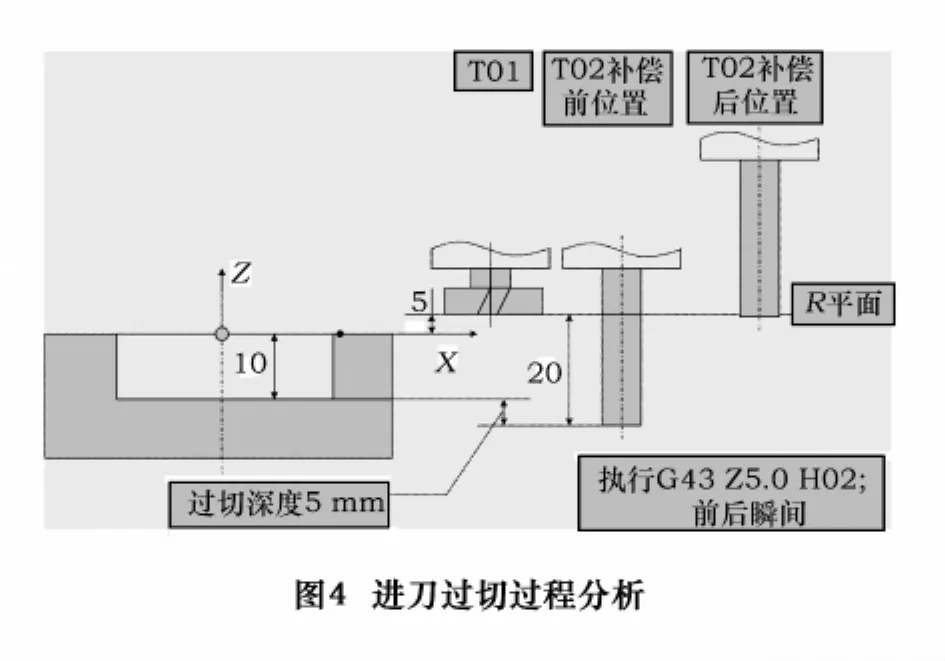

按照上面 O0001程序进刀,程序运行到“G43 Z5.0 H02;”语句时,观察刀具运行状况发现刀具刀位点先运行到Z5.0坐标值下方并已经进入工件内部然后再回升至Z5.0坐标处。分析原因,执行刀具长度补偿语句时,有一个“建立补偿”过程。系统先按照未建立长度补偿运行,即按照第一把刀具长度到达Z5.0指定位置(起始加工平面R),但实际使用的是T02,且T02比T01长出20 mm,第二把刀具刀位点在建立长度补偿前先处于在R平面下方20 mm位置,而型腔深度为10 mm,虽然刀具按照长度补偿方式马上往上回退了,但是已经造成了过切,所观察到的进刀过切过程如图4所示。

(3)解决方案 避免进刀过切的方法是正确把握刀具长度补偿建立时机。具体做法是:①在工件轮廓外建立刀具长度补偿;②建立刀具长度补偿语句中Z坐标值应大于T02与T01长度差值。

将上面语句“G43 Z5.0 H02;”改为“G43 Z25.0 H02;”,实际运行时就避免了进刀过切并保证了加工安全。

3.2 退刀过切及其解决方案

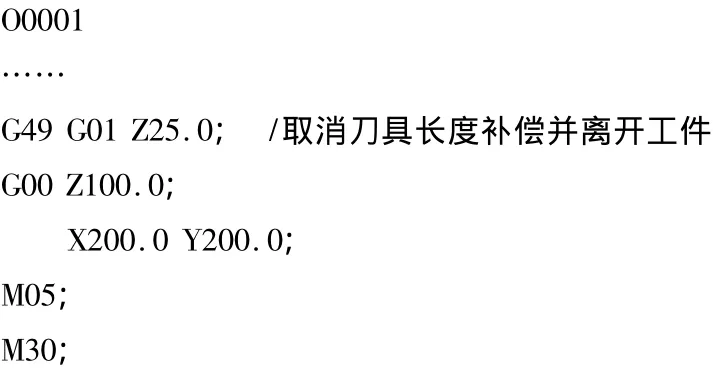

(1)问题陈述 用圆柱铣刀T02加工三角形型腔完毕退刀时,采用程序O0001退刀加工程序时,刀具同样先是往Z轴负方向移动一段距离然后才提升,造成工件退刀时过切。T02加工三角型腔退刀部分加工程序如下:

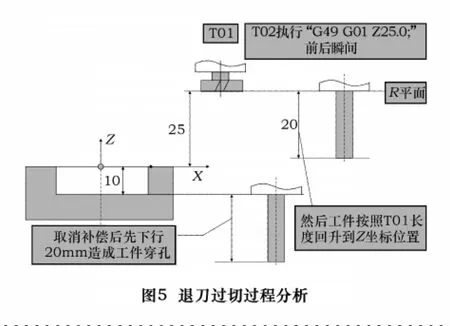

(2)退刀过切原因分析 分析工件过切的原因,刀具还没有离开工件轮廓便取消了长度补偿,即刀具在Z方向离开工件同时取消了长度补偿;执行G49语句后,系统先按照T01长度位于Z-10.0处,但是实际使用刀具是T02,比标准刀具长,刀具在此基础上往Z轴负方向延伸了20 mm,虽然马上往Z轴正方向提升了一段距离,但是已经造成退刀过切,所观察到的退刀过切过程如图5所示。

(3)解决方案 避免退刀过切的方法仍然是正确把握刀具长度补偿取消时机。具体做法是:①在工件轮廓外取消刀具长度补偿;②结束加工退刀时刀具先上升至安全高度,保证T02离开了型腔底部,然后取消长度补偿。

合理加工程序是:

4 结语

在XD40数控铣床上出现的进刀过切和退刀过切现象不常见,但问题出现后,在无法从数控系统上找出解决方法的前提下,从程序结构上入手,通过合理把握刀具长度补偿建立和取消时机,以及合理确定补偿位置,确保加工安全和产品质量。这种补偿方式对于任何配置FANUC系统的铣床都适用和更安全,提供了一种解决问题的思路。

[1]吴新佳.数控加工工艺与编程[M].北京:人民邮电出版社,2009.

[2]FANUC 0i Mate-MC编程说明书[Z].