汽车曲轴的“三轴联动切点跟踪”随动磨床及其关键技术研究*

黄兴红 潘旭华 吴 兴 黄文广

(①浙江机电职业技术学院,浙江杭州310053;②苏州亚微精密机床厂,江苏苏州215021)

曲轴是汽车发动机关键零件之一,其加工质量直接影响发动机的综合性能和使用寿命。由于曲轴零件结构复杂、加工精度要求高,如何提高曲轴零件的切削加工精度和加工效率是发动机和汽车制造业亟需攻克的重大攻关课题。

国产曲轴磨床与汽车曲轴生产的高精度、高效率加工要求依然相去甚远。为此,已有部分企业从国外引进了基于“两轴联动切点跟踪磨削”原理的数控高精度曲轴随动磨床,其加工精度可达0.005 mm,并可在一次装夹条件下分别磨削主轴颈和连杆颈,从而也较大程度地提高了加工效率和相对位置精度。

但是,研究表明,两轴联动切点跟踪磨削方法存在以下技术缺陷[1-2]:

(1)连杆颈表面各点磨削时间不等。此种磨削方法在相同时间内切点在连杆颈表面所走过的弧长是不相等的,这将导致在连杆颈上各点的磨除率也不相等,从而直接影响连杆颈表面的加工精度和表面质量。

(2)砂轮架随动程序开发困难。为保证“随动”关系,当连杆颈以等角速度转动时,砂轮架必须沿水平方向移动,砂轮架随动运动与曲轴转动的关系为非线性关系,随动运动即时参数的计算极为复杂,给机床数控系统专用程序开发造成了很大难度。同样,由于砂轮的横向进给或补偿与连杆颈直径变化也呈复杂的非线性关系,使得砂轮架整体位置补偿、连杆颈表面误差补偿等精密加工技术在数控专用程序的开发上遇到了难以逾越的困难。

(3)无法用普通砂轮磨削。由于砂轮架随动运动与砂轮直径直接相关,而砂轮直径变化对连杆颈直径的影响在各个位置又不尽相同。因此,砂轮的磨耗(直径变小)不仅改变砂轮架的随动运动要求,而且在加工中很难用一个固定量或者确定的数学关系量对其进行补偿。这就使得这种机床只能使用价格极其昂贵的进口CBN砂轮。

(4)曲轴的受力方向不断变化,容易造成不确定系统性加工误差。加工过程中不断变化的受力情况容易导致曲轴零件的装夹稳定性差和不同方向的受力变形,从而影响加工精度。

综合以上分析可知,两轴联动切点跟踪磨削方法不仅存在原理性加工误差和不稳定性,而且随动轴运动、砂轮磨耗、误差补偿等数控专用程序开发极其困难。

本文是基于课题组成员的多项国家发明专利,基于“三轴联动切点跟踪”磨削原理,对汽车曲轴随动磨削技术进行系统研究,力图研制一种采用新型磨削原理和多种高新技术、可用普通砂轮磨削的汽车曲轴随动磨床。

1 三轴联动切点跟踪随动磨削原理及其技术优势

1.1 三轴联动切点跟踪随动磨削原理

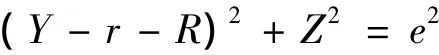

此种方法磨削曲轴连杆颈时,砂轮主轴将随着连杆颈位置的变化沿着水平和垂直两个方向跟随连杆颈同步运动,使砂轮与连杆颈中心连线始终处于水平位置(即Y轴进给方向)上,并保证磨削点P与连杆中心之间的距离。从而使得曲轴在以主轴颈中心定位前提下,实现了连杆颈等同于普通外圆磨削的工艺方法。由于这种磨削方法要求砂轮架的水平移动(Y轴)、垂直移动(Z轴)与工件转动(θ轴)保持“随动”关系,故称三轴联动切点跟踪随动磨削法[3](图1)。

1.2 三轴联动切点跟踪曲轴随动磨削运动模型

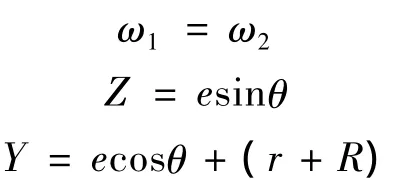

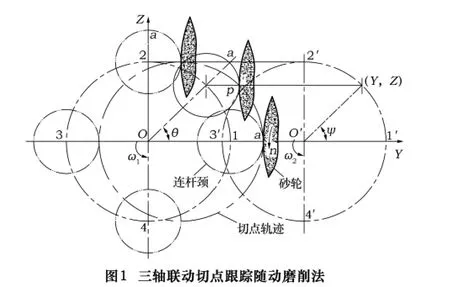

以曲轴中心为坐标原点建立坐标系,设连杆颈半径为r,砂轮半径为R,连杆颈偏心量为e,曲轴转动速度为ω1,砂轮中心坐标为(Y,Z),砂轮架随动转速为ω2。根据曲轴和砂轮架的随动运动要求,则:

砂轮架的随动运动轨迹方程为:

上述运动模型表明,三轴联动切点跟踪磨削原理中砂轮架的随动运动是一个与曲轴连杆颈完全同步的简单圆周运动。虽然其轨迹方程与砂轮和连杆颈半径有关,但由于磨削时切点始终位于砂轮与连杆颈中心的水平连线上,与普通外圆磨削无异,砂轮磨耗或修整,乃至连杆颈实测的圆度误差都可以通过砂轮架额外的水平移动(Y轴方向)予以补偿,因而极大地简化了机床专用数控程序的开发和加工程序的编制。

1.3 三轴联动切点跟踪曲轴随动磨削技术优势

通过上述原理分析,与两轴联动切点跟踪磨削方法相比,三轴联动切点跟踪曲轴随动磨削工艺具有以下技术优势:

(1)加工过程中单位时间内切点在连杆颈表面走过的弧长均等,连杆颈上各点的磨除率相等,而且砂轮直径和工件直径变化都不会影响加工表面的圆度。因此,不存在原理性加工误差。

(2)砂轮架随动运动简单,几乎无需开发数控专用程序。砂轮修整和连杆颈直径与圆度误差补偿等同于数控外圆磨削工艺,专用数控程序开发和加工程序编制简单易行。

(3)加工过程中工件受力均匀、方向一致,工艺系统稳定性好。

(4)加工过程中砂轮的磨耗不影响加工表面圆度误差,砂轮修整后不影响随动运动轨迹,故可以采用普通刚玉砂轮加工。

由此可知,三轴联动切点跟踪曲轴随动磨削工艺不仅具有一次安装、无需分度即可连续加工多组连杆颈和主轴颈的共同优点,比两轴联动切点跟踪磨削方法更容易保证工件的的加工精度,而且大大简化了机床专用数控程序的开发和加工程序编制,还可以用普通刚玉砂轮作为切削工具,因而大幅降低生产成本。此外,此种方法用于磨削其他非圆表面(如凸轮轮廓表面等)时同样具有上述技术优势。

2 三轴联动切点跟踪汽车曲轴随动磨床的关键技术

高精度汽车曲轴随动磨床的研制是一项世界顶尖技术,它不仅需要各组成部分具有极高的静态精度和刚度,更需要整个工艺系统具备极高的动态刚性、响应速度和稳定性。为达到项目机床的设计目标要求(圆度误差≤0.003 mm),课题组研发和综合运用了以下关键技术。

2.1 高精度液体静压导轨技术

为保证砂轮架与工件旋转运动的高度同步(随动),砂轮架导轨(特别是水平方向)必须具有很高的运动灵敏度、定位和重复定位精度。课题组经过多年的研究,对传统静压导轨的结构及装配制造工艺进行了大量的改进,成功试制了高刚性、高灵敏度的闭式液体静 压 导 轨 (专 利 号:ZL200610049966.X、ZL200410048664.1和ZL200510061224.4)。该产品已通过上海机床检测中心和国家机床检测中心检测,定位精度达到0.001 3 mm,重复定位精度达到0.000 6 mm,并成功应用于高精度外圆磨床。此项技术能确保项目机床所需运动部件的定位精度、重复定位精度和良好的运动平稳性要求。

2.2 西门子高刚性直线驱动技术

在研制过程中,课题组曾分别采用机械传动、伺服电动机与滚珠丝杠传动、步进电动机滚珠丝杠加液压随动等方法来实现砂轮架的随动运动,但终因传动系统的反向间隙、受力变形等因素导致换向时产生“相位飘移”或者响应速度滞后,无法满足机床的动态刚性和超精密磨削要求,甚至造成很大的局部误差。参照国外类似机床运动驱动技术,最终采用西门子公司提供的直线电动机来提供砂轮架的水平运动。经过不同规格(力矩)的直线电动机在各种运动速度下的反复试验,确认大功率(20 000 N)、高刚性直线驱动系统可以有效地实现砂轮头架快速、精确地随动运动,并保证砂轮架水平运动方向很高的响应速度(即“电刚性”),而且允许工件以较高的转速运转,以保证足够高的生产率。

此外,本机床砂轮和曲轴的运动也采用直接驱动。其中砂轮驱动采用电主轴驱动,曲轴旋转(工件头架)采用力矩电机驱动,以尽可能减少机械传动可能造成的振动、变形和传动误差,从而保证各主要部件的动态性能。

2.3 在线测量与误差补偿技术

为进一步消除机床各系统性误差对最终加工精度的影响,本机床在曲轴进入精磨之前的最后阶段利用马波士圆度仪对连杆径进行圆度误差在线测量,并自动生成圆度误差数据(测量原理图2)。通过840d系统内嵌MARPOSS数据处理软件,自动处理误差数据并生成误差文件(插补表)。该文件包含每圈360个点的误差数据。最终利用内嵌在PCU上的由第三方软件编制的误差处理软件(研制的专用软件)生成误差处理NC程序,并由该NC程序引导完成精磨加工。

以下是采用本机床加工曲轴连杆颈的一组圆度误差分布曲线实例。其中图3为该连杆颈粗磨后精磨前测得的圆度误差曲线,最大值为0.004 79 mm;图4为精磨后实际测得的圆度误差曲线,最大值为0.001 06 mm。

3 结语

基于“三轴联动切点跟踪”原理的汽车曲轴随动磨削技术经过课题组及其依托单位两年多的试制调试和对样机的不断改进,一种采用新型磨削原理和多种高新技术、可用普通砂轮磨削的汽车曲轴随动磨床基本成形。该样本机床在对495发动机曲轴主轴颈和连杆颈的连续磨削试验中,已经能够稳定控制圆度误差在0.002~0.002 5 mm范围之内,完全达到项目目标≤0.003 mm的要求。

毋庸置疑,研制具有自主知识产权、能够取代进口设备的高精度、高效率、低成本汽车曲轴随动磨床,为汽车发动机制造提供强力的工艺与装备技术支持,对于我国汽车工业的可持续发展有着重大的现实意义。

[1]周志雄,罗红平,密海清,等.切点跟踪磨削法磨削曲轴零件的若干问题探讨[J].中国机械工程,2002,13(23).

[2]许梅,孙军,石青辉,等.曲轴连杆轴颈的随动磨削[J].山东内燃机,2004,3.

[3]潘旭华.一种曲轴连杆颈的随动磨削方法:中国,ZL200710067750.0[P].2008-11-28.