HG1025t/h锅炉四角喷燃器水冷壁磨损的原因分析及防磨措施

王洪强

(华电能源股份有限公司牡丹江第二发电厂锅炉分公司,黑龙江 牡丹江 157015)

1 前言

在国产电站锅炉中,采用四角布置直流燃烧器的比较多,HG1 025 t/h锅炉就很具有代表性,它是典型的四角喷燃室燃煤粉炉,一般情况下,喷口附近的水冷壁管子容易发生局部磨损。其特性是:局部磨损面积比其他受热面(过热器、省煤器等)管子磨损面积大;磨损面减薄后,在管内高压炉水作用下翻开,呈开窗状泄漏点,造成炉水大量喷入炉膛。如果泄漏发生在一次风喷口附近,则炉膛火焰马上被水浇灭;如果泄漏发生在下二次风喷口附近,也会因为锅炉保持不了水位而被迫紧急停炉。所以,对于单元制机组来说,喷口附近的水冷壁磨损会造成停炉停机事故,给企业带来巨大的经济损失,给电网的安全稳定带来威胁。

华电能源牡丹江第二发电厂#8、#9号机组单机容量为300MW,装用哈尔滨锅炉厂生产的HG-1 025/17.45-YM28型亚临界压力一次中间再热自然循环汽包锅炉。锅炉为单炉膛四角布置摆动式燃烧器,切向燃烧、固态除渣、平衡通风,并与哈尔滨汽轮机厂生产的N300-16.7/537/537型汽轮机相匹配,每台机组采用5台MPS190HP-II型中速磨煤机,正压冷一次风直吹式制粉系统。锅炉最大连续负荷(即BMCR工况)为设计参数,当机组电负荷为336.3 MW时,锅炉的最大连续蒸发量为1 025 t/h;当机组电负荷为300 MW(即TRL工况)时,锅炉的额定蒸发量为960 t/h。

2 主要设计特点

(1)燃烧器采用四角布置的切向摆动式燃烧器,按照炉膛尺寸的大小,选取适当的燃烧器出口射流中心线同炉膛截面对角线的夹角△a,由此确定燃烧出口射流中心线和水冷壁中心线夹角分别为36°和43°。在燃烧器的高度方向上,考虑到燃烧器向下摆动,应保证火焰充满空间和煤粉燃烧空间的设置。燃烧器采用CE传统的大风箱结构,由隔板将大风箱分隔成若干室,在各风箱的出口处布置数量不等的燃烧器喷嘴,顶部燃尽室可作向上30°、向下5°摆动。一次风喷嘴可上下摆动各20°,二次风喷嘴可作上下各30°的摆动,每只燃烧器共有6种、15个风室、14个喷嘴。本系统设计供油总量为18 600 kg/h,油枪入口压力3.5 MPa,油黏度1.2~1.67 E,吹灰蒸汽压力为0.68~0.882 MPa,蒸汽温度不低于250℃。供气压力0.49~0.686 MPa,伸缩机构推进动作时间3 s,在工作时间的气耗0.3 Nm3/h。

(2)本厂炉配有两台半模式、双密封、三分仓容克式空气预热器。入口烟气温度为346℃,出口烟气温度为128.3℃,入口空气温度为23℃。预热器设置有径向密封间隙、自动调节装置,在运行中自动调节密封间隙,减少漏风系数。

(3)锅炉装有炉膛安全监控系统(FSSS),用于锅炉的启停、事故解列以及各种辅机的切投,其主要功能是炉膛火焰检测和灭火保护,对防止炉膛爆炸和“内爆”有重要意义。机组装有集散控制系统(DCS),进行汽机与锅炉之间的协调控制。机组的设计既可定压运行,又可滑压运行。

燃烧器布置情况见图1,锅炉设计煤种及燃烧器设计参数如下:

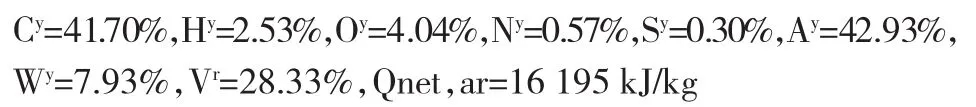

设计煤质材料(鸡西混煤):

燃烧器设计数据:

一次风口截面积:4×0.467 4 m2,一次风速23~25 m/s;

二次风口截面积:4×0.604 0 m2,二次风速44~46 m/s;

三次风口截面积:4×0.123 0 m2,三次风速54~56 m/s。

图1 角式煤粉燃烧器平面布置图

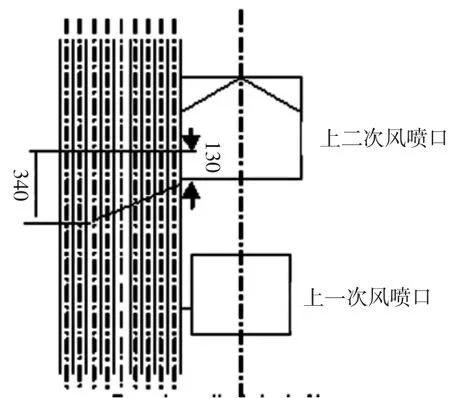

牡丹江第二发电厂HG1 025 t/h型锅炉,四角切圆燃烧,水冷壁规格φ63.5×7 mm,一般局部磨损发生在喷口右侧第4~8根水冷壁管子上;磨损长度在130~340 mm范围内,离喷口较远的第7、8根管子磨损面积较大,其他则较小;磨损面下线基本与上二次风喷口下倾角度线对应,见图2。

图2 喷口附近水冷壁磨损示意图

一、二次风喷燃器采用1Cr18Ni0Ti不锈钢板焊制而成,厂家设计的一、二次风速(冷态)分别为23~23 m/s和44~46 m/s。喷口检查:一次风喷口正常;二次风喷口上边左侧已经烧毁变形,并向下塌腰(最大约40mm),喷口左侧钢板向水冷壁变形约10mm,喷口里面接口处的二次风管上下左右都已经变形,呈波浪状。

3 原因分析

3.1 喷口出口射流与水冷壁的夹角

直流喷燃器以一定角度布置在炉膛四角上,在炉内旋转气流的作用下,喷口出口射流两侧的补气条件不同,形成作用于射流侧面的压力差,使射流向压力较低一侧偏转,因此喷口出口射流两侧与水冷壁之间的夹角分为小角和大角。作炉内空气动力场试验,在设计工况下测得炉内实际旋转速度圆大小为φ5.50~6.25 m,喷口出口大、小夹角分别为 31°和 4°~5°(见图3)。可见,小角侧气流根部距水冷壁很近,如果操作不当或炉内旋转速度圆直径偏大,气流就要冲刷水冷壁。

3.2 喷口处的温度

在锅炉额定负荷下,测试下二次风口的温度:测试探头在喷燃器内距喷口端面1 m,热风门全开,测得温度为320℃;探头至喷口端面,热风门全开,温度为540℃,热风门全关,此时温度为832℃。炉膛最高温度在1 600℃左右,上二级风喷口对应中心火焰位置。由此可见,如果锅炉在额定负荷下,上二次风门全关时,其喷口处温度将远远超过下二次风口的温度(估计在1 000℃左右)。

3.3 喷口的材质

图3 喷燃器出口大、小角示意图

喷口采用1Cr18Ni9Ti炉用耐热钢板,根据现场经验处于温度相对较低的下二次风喷口,也经常发生烧变形的情况。可见,1Cr18Ni9Ti只适合于温度在600℃以下的工作环境。

3.4 二次风气流主导作用

二次风射流喷出后,不断卷吸周围的空气,因为二次风风速较高,大约是一次风的2倍,所以也不断卷吸位于上下的一次风粉混合物。如果二次风刷墙,则卷吸的煤粉就会磨水冷壁,管子的磨损量与烟气流速成3次方,因此喷口附近水冷壁的磨损一般都发生在二次风附近。从水冷壁磨损的情况可以看出,磨损位于二次风射流的下边(再下面是上一次风),其磨损面正确地反映了一次风中的部分煤粉被卷吸到二次风所留下的痕迹。

3.5 喷口处水冷壁结构

HG1 025 t/h型锅炉喷口处水冷壁的结构见图4,其喷口出口端面深入炉膛仅100 mm(与四角顶点的距离),喷口气流的要部基本上是贴着水冷壁。当出现喷口变形、炉内切圆直径偏大以及操作等原因使气流偏转时,都可能造成水冷壁的磨损。可见,HG1025t/h型锅炉,喷燃器的布置不合理。

图4 锅炉燃烧器布置示意图

4 防止水冷壁磨损的措施

4.1 采用耐热铸钢喷口

将1Cr18Ni9Ti喷燃器改为耐温1 000℃的耐热铸钢喷燃器,实践证明,改进后的喷燃器在运行中不变形,寿命都在40 000 h以上。

4.2 加长喷燃器

将喷燃器出口端面深入炉膛100 mm(与四角顶点的距离)改为200 mm,若不考虑其他因素,经计算小角侧靠第8根水冷壁管与喷口射流之间的距离可增加50 mm左右。实际运用中,在二次风喷口靠小角侧焊一块不锈钢板,由于钢板的导流作用,小角侧的喷口位置向炉内推进了一些,增加了射流与水冷壁之间的距离。在二次风气流的影响下,避免了一次风中的煤粉磨水冷壁,这种办法在锅炉检修中是一种临时措施。比较正规的方法是:制作加长的耐热铸钢一、二次风喷燃器,将旧喷燃器全部更换。这种方法比较适用于将旧炉改造,改造后喷口附近水冷壁检查,可由一个小修期延长至一个大修期,可省去大量炉膛搭加架子的工作,效果更好。

4.3 校正切圆直径

将炉内假想切圆直径减小,可增加小角侧射流与水冷壁之间的距离。国内对固态炉采用的假想切圆直径一般为0.05~0.10倍的炉膛宽、深的平均值。HG1025t/h锅炉的假想切圆直径为1m,经计算,选用的是最大值,因此还有调整的余地。在检查或矫正假想切圆直径时,除了对一次风管道进行检查,更重要的是要对二次风管道(包括喷燃器)进行拉线检查和调整。

4.4 合理的喷口处水冷壁结构

对于四角布置切向燃烧器,国外技术的特点是:喷口端面深入炉内较长。如引进的CE技术,喷口端面距炉膛断面角顶点约350 mm。B&WBHG1 025 t/h锅炉采用美国B&W技术,其喷口处水冷壁的结构也很独特(见图3),喷口深入炉膛750 mm,喷口端面与两侧水冷壁平行,小角侧与喷口气流对应的水冷壁管为第14根,喷口出口射流两侧与水冷壁的距离均较远,已经远远避开了容易磨损的第4~8根管区域。即使发生喷口变形、切圆直径较大、运行操作不当等问题,煤粉气流也冲刷不到水冷壁。

5 结论与建议

(1)四角布置切向燃烧器附近水冷壁的磨损,主要与喷口材质、燃烧器布置的角度、喷口端面太靠近四角顶点及运行操作等因素有关。

(2)对于旧炉改造,采用耐高温1 000℃的铸钢及加长喷口长度,是防止水冷壁磨损既经济又有效的措施。

(3)二次风风速较一次风大,能卷吸一次风中的煤粉,如果二次风喷口变形或角度布置偏大,将对水冷壁造成磨损。所以一般情况磨损都发生在二次风附近,因此,在进行水冷壁的检查、喷口矫正和检查炉内切圆直径等工作时,要特别重视对二次风燃烧器及附近水冷壁的检查。

(4)实践证明,四角布置切向燃烧器喷口端面距炉膛断面角顶点为750 mm时,喷口附近水冷壁不磨损,锅炉安全可靠性高。