刀具移距在诱导轮叶片加工中的作用

于 捷,杜方平

(西安航天发动机厂,陕西西安 710100)

0 引言

诱导轮技术广泛应用于航空、航天以及民用涡轮泵中,作用是提高涡轮泵的抗气蚀性能。采用诱导轮和离心轮组成的泵机组,可使涡轮泵转速大幅提高,不仅减小了涡轮泵的尺寸和质量,提高了涡轮泵的性能,而且由于泵抗气蚀性能的提高,涡轮泵可以在入口压力较低的情况下稳定可靠地工作。

气蚀是造成涡轮泵出现故障的重要原因之一。为了防止泵在工作过程中发生气蚀,最有效的方法是在离心泵前增加一个诱导轮。诱导轮的抗气蚀性能体现在两个方面:一是诱导轮作为与泵的进口装置直接相连的部件,本身应具有良好的抗气蚀性能;二是诱导轮能对进口液流进行预旋和预增压,改善离心轮部分的进口条件,增强离心轮的抗气蚀性能。

由于泵机组抗气蚀性能在一定程度上主要取决于诱导轮性能,因此诱导轮的设计、加工尤为重要。诱导轮加工中的关键技术是叶片的铣削,铣削叶片时,刀具中心若与诱导轮轴线移距不适当,加工出的诱导轮叶片会产生根切、顶切现象,降低诱导轮叶片强度,影响泵的抗气蚀性能。所以,有必要对诱导轮叶片加工中的刀具移距进行研究。

1 气蚀现象

气蚀现象是指在液体流动系统中,当液体静压低于该处温度下液体的饱和蒸气压时,液体将发生沸腾,生成蒸气泡。如果这些气泡随液流流向高压区,由于该处压力大大超过该温度下液体的饱和蒸气压,这时气泡将产生剧烈的凝结,气泡突然消失。液体的沸腾和蒸气泡的突然凝结均以很高的速度进行,于是产生局部水击,局部压力可达几十甚至几百兆帕,水击的频率可以达到每秒几千次甚至几万次,并伴随着振动和噪声。

在离心泵中,气蚀现象是在进口压力较低的情况下发生的,虽然这时泵进口压力还大于该液体温度下的饱和蒸气压,但由于液体流过叶片进口边缘时,像流过任何型面一样会形成低压区,对于离心泵,当具有正攻角时,其低压区发生在叶片进口部分的背面,流速越大,则静压越低,在进口边上离轴线最远的点速度最大,当该处静压低于推进剂温度下的饱和蒸气压时,就会发生气蚀现象。在泵发生气蚀后,离心轮表面受到局部水击,一定时间后零件表面开始遭受破坏。当气蚀现象严重时,会导致泵的振动加剧,噪声增大,泵的流量和扬程剧烈下降,甚至有可能导致泵体结构遭受严重破坏[1]。

2 诱导轮型面加工中铣刀移距的研究

2.1 移距概念

诱导轮的叶片上窄下宽且根部有圆角,整体形状呈螺旋结构。因此,为使诱导轮加工出的型面、叶根圆角与设计图纸完全相符,必须使铣刀相对于零件轴线有一个合适的移距,移距过大或过小,都会使加工出的叶片产生顶切或根切现象。

图1所示为左旋诱导轮当移距e=0时的情况:

如图1所示,在e=0时,铣刀若铣到叶顶处时,叶片其它部位,尤其是叶根处已经铣到一部分叶型,即发生根切现象。同理,当移距e过大时,将发生顶切现象。诱导轮加工中产生根切和顶切现象后,诱导轮叶片强度和抗气蚀性能将大幅降低。

2.2 移距的确定

理论上讲,必须将刀具移到叶片的法向平面上,才能加工出完全符合图样要求的叶形,即让叶顶与叶根处的螺旋线与刀具同时相切,也就是说,移距的大小与诱导轮的结构参数相关,铣加工诱导轮叶片时,铣刀与零件的对应关系见图2所示。

诱导轮按导程不同,可分为等螺距诱导轮和变螺距诱导轮。

2.2.1 等螺距诱导轮刀具移距的确定

如图3所示,为了使加工出的叶片不产生根切或顶切现象,必须让叶顶处和叶根处的螺旋线与刀具共同相切。

移距计算公式的推导:

如图3所示,在三角形△OCD中

螺旋升角的计算公式:

式中:S为诱导轮导程。

将式(2),(3),(4)代入式(1)中,得出刀具移距的计算公式:

2.2.2 变螺距诱导轮刀具移距的确定

对于变螺距诱导轮,根据设计给出的导程等特性参数,按等螺距诱导轮移距的计算方法,计算出每个程序段的铣刀移距值e,再求得增量△e即可。

移距值得出后,根据诱导轮需要铣削的叶片是工作面或非工作面,将移距前面加±符号。

3 诱导轮加工工艺流程

诱导轮加工工序安排的原则为:零件的热处理工序应安排在粗车和精车之间,铣键槽工序应安排在加工叶片之前,动平衡工序最后完成。诱导轮加工工艺流程如图4所示。

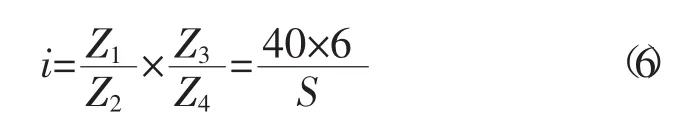

诱导轮是由棒料或锻件切削加工制成的。主要加工部位是叶片型面,一般采用铣削的方法在立式铣床或数控加工中心上完成,铣加工诱导轮前,应设计制作专用装夹心轴和专用铣刀,确保加工出的诱导轮型面与叶根圆角与设计图纸完全相符。在普通立铣床上加工诱导轮时,需要根据诱导轮导程,铣床丝杠螺距和分度头定数计算挂轮比,确定交换齿轮的齿数,挂轮比i的计算方法如下[2]:

Z1,Z2,Z3和Z4为4个交换齿轮的齿数;40为分度头的定数;6为丝杠螺距;S为诱导轮的导程。

根据上式计算出来的齿轮齿数应是机床常用的齿轮。

4 某型号涡轮泵诱导轮的加工

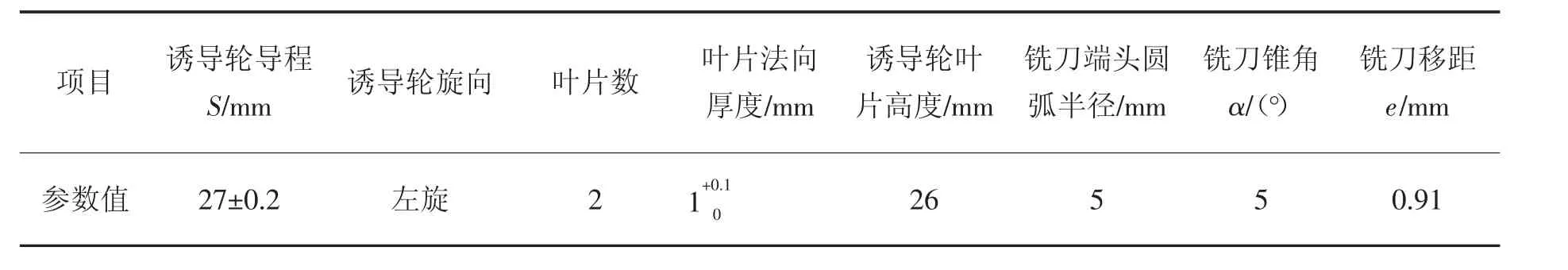

在某型号液体火箭发动机涡轮泵研制中,诱导轮为等螺距诱导轮,与其它型号涡轮泵的诱导轮相比较,其导程小、叶片薄、刚性较差,为保证叶片加工强度,防止顶切或根切,加工难度更大。诱导轮的加工流程按图4所示流程进行,叶片的铣削在数控加工中心上进行,根据产品结构设计制作了专用刀具,根据诱导轮及专用铣刀尺寸,按公式(5)计算得出了铣刀中心与诱导轮轴线移距为0.91 mm,铣削叶片加工工艺参数见表1。

按表1所述的工艺参数加工出的诱导轮,尺寸检测结果与设计图纸尺寸完全相符,检测结果见表2。

表1 加工中心铣叶型工艺参数Tab.1 Blade milling parameters of machining center

表2 诱导轮加工后检测结果Tab.2 Inspection results of inducer machined with proposed process and parameters

表3 涡轮泵参加水力试验结果Tab.3 Results of hydraulic test for turbopump

产品参加水力试验考核,各项参数测试均满足设计要求,试验结果见表3。产品最终通过了地面热试车考核。

5 结束语

本文所述的加工诱导轮时铣刀的移距计算公式和加工方法,已在科研生产中得到了应用,经过涡轮泵水力试验和发动机地面热试车及飞行考验成功,产品和工艺方法得到了验证,由此表明该工艺方法正确、可靠,可推广应用于航空、航天以及民用涡轮泵诱导轮的加工之中。

[1]朱宁昌,董锡鉴,马贻侯,等.液体火箭发动机设计[M].北京:宇航出版社,1994.

[2]黄春峰,赖传兴,陈树全.现代特种加工技术的发展[J].航空精密制造技术,2001(6):14-20.

[3]伊克敏,朱元,林中岳,等.发动机制造技术[M].北京:宇航出版社,1991.

[4]关醒凡.现代泵技术手册[M].北京:宇航出版社,1996.

[5]李华.机械制造技术[M].北京:高等教育出版社,2000.

[6]关醒凡.泵的理论与设计 [M].北京:机械工业出版社,1987.

[7]郑修本.机械制造工艺学 [M].北京:机械工业出版社,1999.

[8]丁希宁,梁武科.等螺距诱导轮的理论分析与数值模拟[J].甘肃:机械研究与应用,2009(1):41-43.

[9]郭晓梅,李增芳,王铁流,等.基于Pro/E诱导轮三维造型的研究与应用[J].黑龙江:煤矿机械,2009(3):174-176.

[10]郭晓梅.污水泵CAD、三维造型及流场分析一体化[D].镇江:江苏大学,2002.