多层进气变径提升管内颗粒固含率分布研究

宫海峰,杨朝合,徐令宝,甘洁清

(1.中国石油大学 重质油国家重点实验室,山东 青岛 266555; 2.中国石油工程建设公司华东设计分公司,山东 青岛 266071)

多层进气变径提升管内颗粒固含率分布研究

宫海峰1,2,杨朝合1,徐令宝1,甘洁清1

(1.中国石油大学 重质油国家重点实验室,山东 青岛 266555; 2.中国石油工程建设公司华东设计分公司,山东 青岛 266071)

在循环流化床新型提升管冷模装置上,以空气-FCC催化剂两相体系为研究对象,分别考察了操作气速和固体循环速率对新型提升管内催化剂固含率分布的影响。结果表明,新型提升管内催化剂固含率分布形式不同于传统等径提升管;对于新型提升管而言,增大操作气速或减小固体循环速率均会提高催化剂轴、径向分布的均匀程度,然而提升管内不同高度截面上不同径向位置处的固含率对两者的敏感程度有所不同。

提升管;冷模;多段进料;变径;固含率

循环流化床提升管反应器在石油炼制工业中起着举足轻重的作用,然而随着原料的重/劣质化,以及市场对产品要求的提高,传统提升管反应器越来越不能满足生产的需求,而这也促进了各种新技术的发展[1]。为实现多产低碳烯烃,并兼顾轻油收率的炼化一体化要求,中国石油大学(华东)成功开发了两段提升管催化裂解增产丙烯(TMP)工艺。该工艺采用了一种新型的多层进气变径提升管,有效结合了多段进料技术和提升管变径技术。研究表明[2],采用该项技术以大庆常渣为原料,可以实现在丙烯收率高达22%的情况下,总液收达到80%以上,因此该项技术具有非常广阔的工业应用前景。

明确提升管内固含率分布规律对于研究气-固之间的传热、传质和化学反应,以及设备的设计和操作均有重要的意义[3]。然而由于多层进料结构和变径段的存在,传统等径提升管内的颗粒固含率分布规律很难直接应用到新型多层进气变径提升管。尽管刘清华等[4-5]对此进行过相关的研究,但是由于其采用的提升管尺寸较小,并且提升管进气结构与实际工业装置差距较大,不能很好地解释新型提升管内气固流动特征。因此,本文以某TMP工业装置的冷态模型为研究对象,详细研究了新型提升管内颗粒固含率的分布规律,为其计算模拟和优化操作提供必要的指导。

1 实验部分

1.1 实验装置

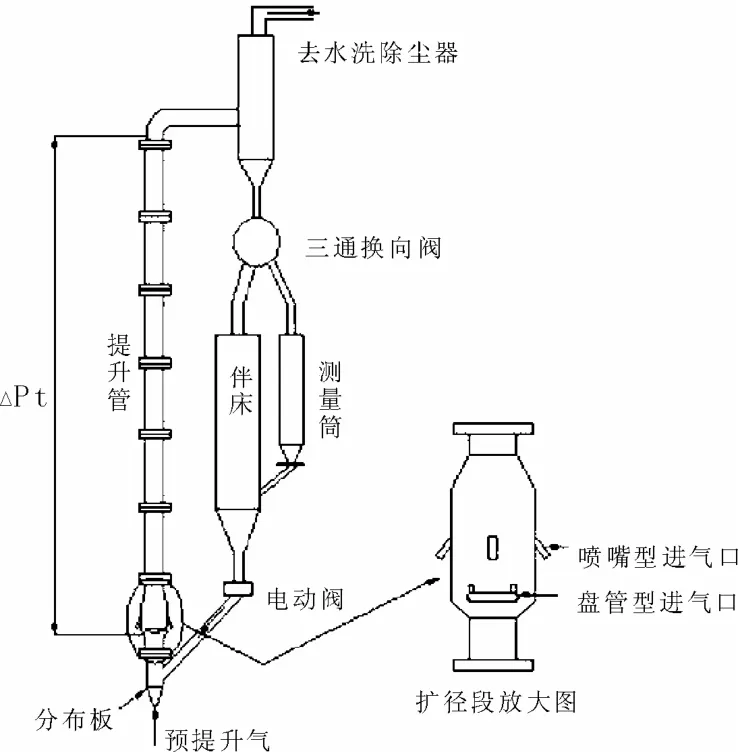

实验所用装置如图1所示。提升管总高8.3 m(以气体分布板为基准,下同),内径为0.05 m。扩径段分为顶部锥角区(30°)、中部扩径区(内径0.1 m、高度为0.5 m)、底部锥角区(60°)三部分。在扩径区中下部分别设置四个喷嘴型进气口和一个盘管型进气口。这两层进气口与预提升进气口共同构成了多层进气结构,其进气比例从下往上依次记为 a:b:c。沿提升管轴向设置多个测量点(其中Z=0.59 m的测量点处于中部扩径区内),便于测得提升管内的局部颗粒固含率。

图1 提升管装置结构示意图Fig.1 Schematic diagram of the novel riser

1.2 实验仪器

(1)测试设备

本实验流化气体采用常温空气,操作气速 Ug由转子流量计测量;固体颗粒采用FCC催化剂(ρp=1 508 kg/m3,dp=56.5 μm),固体循环速率Gs由电动阀调节;局部颗粒固含率sε由中科院过程所研制的Pc6d型颗粒浓度测量仪测量。本实验分别测量了不同轴向高度截面上5个径向位置处(等权重法,见表 1)的局部颗粒固含率,并以除中心点外4个点的算术平均值作为截面平均固含率εs。

表1 局部固含率测试点径向位置Table 1 Radial positions for the measurement of solid concentration

(2)固体颗粒浓度测量仪的标定

本实验借鉴 Zhang[6]提出的方法对固体颗粒浓度测量仪进行标定,并得到Pc6d型固体颗粒浓度测量仪的标定曲线如下:

2 结果与讨论

为详细研究该新型结构提升管内气固两相的流动规律,分别考察了固体循环速率 Gs和操作气速Ug对催化剂颗粒固含率分布的影响。

2.1 Gs对固含率分布的影响

图2反映的是在相同的Ug下(注:Ug=7 m/s,进气比例a︰b︰c = 2︰3︰2),不同Gs对平均固含率εs轴向分布的影响。可以看出Gs对εs轴向分布的整体形式并没有明显影响。然而随着Gs的增加,εs~H曲线上移,提升管内尤其是扩径段以上的εs沿轴向分布不均匀性增大。这是因为固定Ug,增加Gs时,用于加速和输送单位颗粒的能量减小,颗粒速度降低,εs升高,进而使得颗粒加速过程延长,轴向不均匀性增加。

图2 固体循环速率Gs对平均固含率轴向分布的影响Fig.2 Effects of Gs on the axial distribution of εs

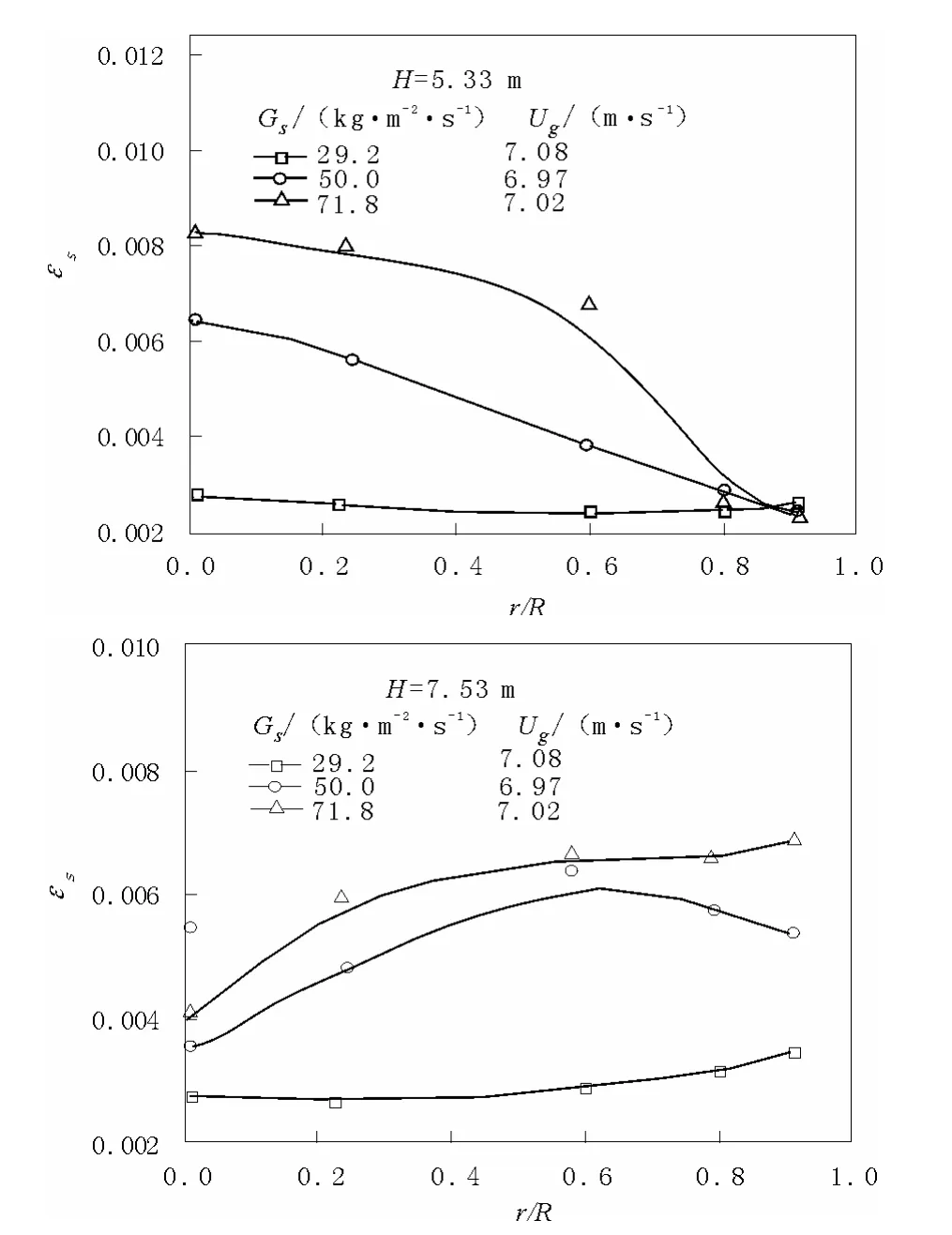

图3反映的是与图2相同的操作条件下,Gs对提升管内s径向分布的影响。可以看出,Gs越大,同一径向位置处s越大,并且这种影响随着轴向高度的增加越来越明显,但是同时也使得其径向分布变得越发不均匀。

图3 固体循环速率Gs对局部固含率径向分布的影响Fig.3 Effects of Gs on the radial distribution of sε

在底部扩径段内sε较高,径向分布为中心处(0≤r/R≤0.8,下同)低,边壁处(0.8<r/R≤1,下同)高的形式。改变Gs对sε径向分布形式无明显影响,如轴向高度为0.59 m的截面上sε分布图所示。

在扩径段以上的一段范围内sε大幅下降,并表现为中心处高、边壁处低的抛物线型分布形式。与边壁处相比,改变Gs对中心处的sε影响较大,如轴向高度为2.03 m和5.33 m的截面上sε径向分布图所示。这是由于当气固两相经由扩径段进入等径段时,受上部锥角的约束作用,催化剂向提升管中心区聚集,因此使得sε在径向中心处较高,不同于传统等径提升管内的环-核式分布形式[7]。这种“逆环-核式”的抛物线型分布形式有利于油剂之间的均匀接触[8,9],减轻提升管边壁处的生焦现象。

在催化剂的这种分布形式下,固定 Ug而增加Gs势必会使得中心处为维持颗粒的运动状态而消耗更多的能量,所以该位置处的sε受Gs的影响更大。在提升管上部,sε径向分布表现为中心处比边壁处稍低的分布形式,边壁处sε受Gs的影响更大,如轴向高度为7.53 m的截面上sε径向分布图所示。这是因为在该位置处,气固流动发展更为充分,中心处sε较小,边壁处的较高,再加上壁面效应的影响,边壁处局部气速较小,因此固定Ug而增加Gs定会使得边壁处的催化剂浓度增加较为显著。

2.1 Ug对固含率分布的影响

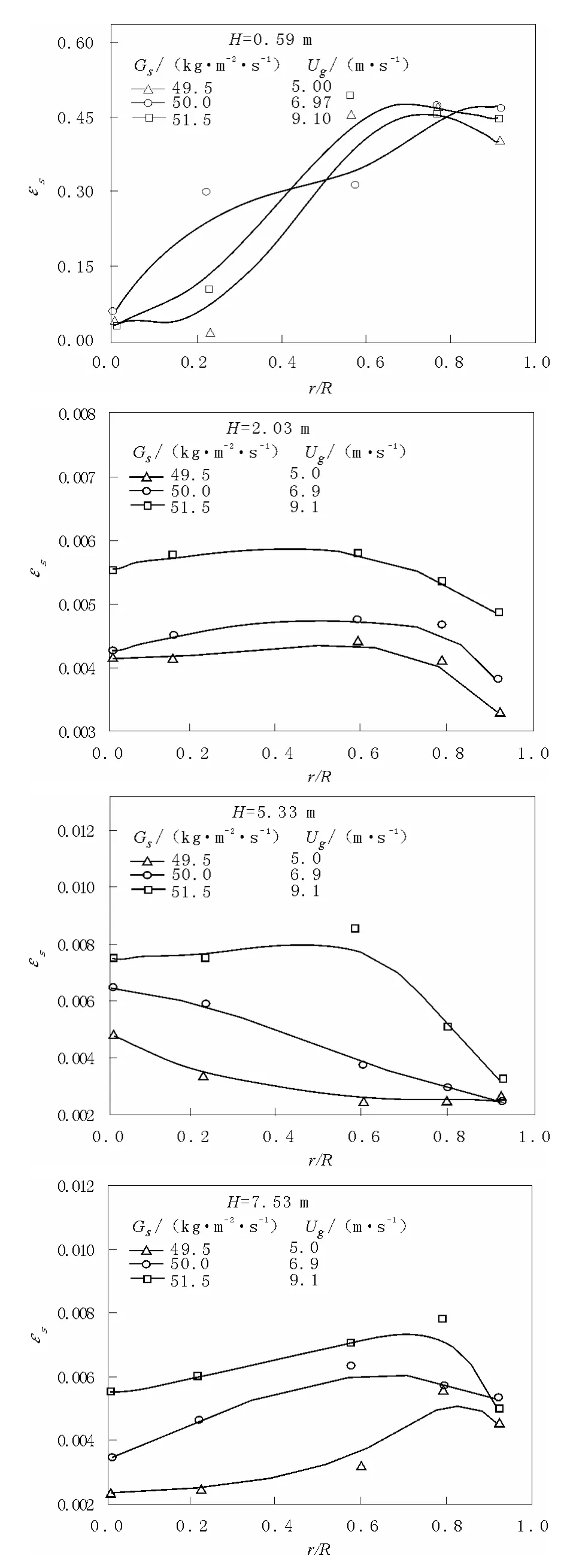

提升管内催化剂颗粒克服重力及摩擦力而向上运动的所有能量均由气体提供,因此操作气速Ug的大小将对催化剂颗粒的轴、径向分布产生重要的影响(注:当Ug= 5 m/s,进气比例a︰b︰c=2︰2︰1;当Ug=7 m/s,进气比例a︰b︰c=2︰3︰2;当Ug=9 m/s,进气比例a︰b︰c=2︰4︰3)。本节在固定Gs的条件下,通过分析不同Ug时多个轴向高度上不同径向位置处εs的分布情况,详细研究操作气速的影响,实验结果分别如图4和图5所示。

图4 操作气速Ug对平均固含率轴向分布的影响Fig.4 Effects of Ug on the axial distribution ofεs

由图4可以看出,在一定的Gs下,提高操作气速使得提升管内εs降低,同时使得其轴向分布更加均匀。这是由于在较高的Ug下,单位质量的颗粒获得了更多的能量,颗粒速度增加,固含率降低,气固两相更容易达到较为稳定的充分发展状态。

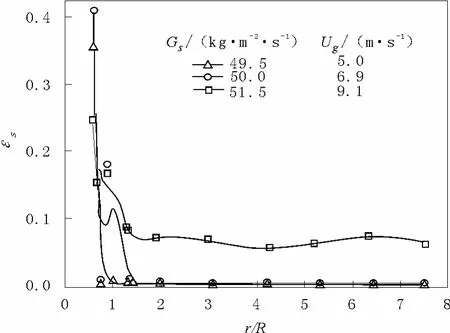

从图5可以看出:提升管底部扩径段内sε总体处于较高的状态(甚至达到0.48),并在径向上表现为边壁处较高、中心处较低的环-核式分布形式。不同Ug对sε的大小及径向分布形式均没有明显的影响,如轴向高度为0.59 m的截面上sε径向分布所示。在提升管扩径段以上各轴向高度处,sε总体处于比较低的状态,均处于0.01以下。Ug的大小对sε的影响也变得更加明显:Ug越高,所对应的sε越低、径向分布越均匀,然而其对不同轴向高度截面上各径向位置处sε大小的影响程度不尽相同。在提升管的中下部,Ug对提升管中心位置处和边壁处的影响程度基本一致,如轴向高度为2.03 m的截面上sε的径向分布图所示。

在提升管的上部,随着Ug的增加,提升管中心处sε受Ug改变的影响更为明显,而边壁处的sε受其影响却较小,如轴向高度为5.33 m和7.53 m的两个截面上sε的径向分布图所示。

图5 操作气速Ug对局部固含率径向分布的影响Fig.5 Effects of Ug on the radial distribution of sε

这是与提升管不同轴向高度截面处sε径向分布状态存在差异有关的。在提升管的中下部,尽管sε的径向分布为中心处较高,边壁处较低的形式,边壁处颗粒似乎更容易被加速,然而由于壁面效应的存在,边壁处的局部气速较低,随Ug的变化较小,所以使得Ug对这两个区域内sε的影响基本一样。在提升管的上部,催化剂向边壁处富集,sε在径向上逐步形成中心处较低,边壁处较高的分布形式。由于壁面效应的存在,提升管边壁处的局部气速较小,因此该区域sε受Ug变化的影响也较小,而中心处局部气速较高,sε较低,颗粒更容易被加速,所以sε受Ug的影响更为明显。

综上可以看出,新型提升管内的气固两相流动情况与文献中报道的传统提升管[7]相比有明显的不同。其沿轴向从下往上有三个特征不同的区域,可以大致分为:底部变径段影响区、中部过渡区和上部充分发展区。

3 结 论

(1)对于新型提升管而言,增大Ug或减小Gs均有利于催化剂固含率轴、径向的均匀分布。提升管底部扩径段内固含率受操作条件变化的影响较小;在提升管中部等径段,与边壁处相比,改变Gs对中心处催化剂浓度的影响更大,改变Ug对整个截面的影响基本一致;在提升管的上部,改变Gs对边壁处催化剂浓度的影响较大,而改变Ug对中心处浓度的影响更为明显。

(2)底部变径段影响区内催化剂固含率较高,并呈现出不规则的环-核式分布形式;中部过渡区内催化剂固含率的径向分布呈中心处较高、边壁处较低的抛物线形分布形式;上部充分发展区内催化剂固含率较低,并呈现出较为规则的环-核结构,接近充分发展的状态。

[1] 山红红,李春义.催化裂化技术进步近况[J].当代石油石化,2006,14(1):29-31.

[2] 李春义,袁起民,陈小博,等.两段提升管催化裂解多产丙烯研究[J].中国石油大学学报(自然科学版),2007,31(1):118-121.

[3] Berruti F, Chaouki J, Godfroy L, Pugsley R S,et al. Hydrodynamics of circulating fluidized bed risers: a review [J]. Can J Chem Eng,1995,54:579-602.

[4] 刘清华,杨朝合,赵辉,等.变径提升管内颗粒流动特性的研究[J].石油化工,2009,38(1):40-45.

[5] 刘清华,孙伟,钮根林,等.变径结构提升管反应器内颗粒流动特性的研究[J].炼油技术与工程,2007,37(10):32-36.

[6] Zhang Hui, Johnston, P.M., et al. A Novel Calibration Procedure for a Fiber Optic Solids Concentration Probe[J]. Powder Techno, 1998,100:260-272.

[7] 漆小波. 循环流化床提升管气固两相流动力学研究[D]. 成都:四川大学,2003.

[8] 汪申,时铭显.我国催化裂化提升管反应系统设备技术的进展[J].石油化工动态,2000,8(5):46-50.

[9] 范怡平.催化裂化提升管内气固两相流动特性的研究[D].北京:石油大学,2000.

Stydy on the Distribution of Solid Holdup in a Diameter-Changing Riser With Multi-Injections

GONG Hai-feng1,2,YANG Chao-he1,XV Ling-bao1,GAN Jie-qing1

(1.State Key Laboratory of Heavy Oil Processing, China University of Petroleum, Shandong Qingdao 266555,China;2. CPECC East-China Design Branch, Shandong Qingdao 266071, China)

The influence of air velocity (Ug) and solid circulation rate (Gs)on distribution of solid holdup in the cold-model of a novel riser was studied by using air and FCC catalyst as research object. The experimental results show that the distribution of solid holdup in the novel riser is different from the conventional equal-diameter riser. For the novel riser, increasing Ugor decreasing Gswill lead to more uniform distribution of particles, but they have different influence on radial particles distribution at different axial heights.

cold-model; multi-injection; diameter-changing; solid holdup

TE 624.4

A

1671-0460(2011)01-0041-04

2010-11-29

宫海峰(1985-),男,山东泰安人,助理工程师,硕士,2010年毕业于中国石油大学化学工程以技术专业,从事炼油设计工作。E-mail:gonghaifeng@cnpccei.cn,电话:0532-80950185。

杨朝合(1964-),男,教授。E-mail: yangch@upc.edu.cn。