催化裂解多产丙烯技术工业化试验装置设计

刘艳苹,丁洪春,龙 钰

(中国石油工程建设公司华东设计分公司,山东 青岛 266071)

催化裂解多产丙烯技术工业化试验装置设计

刘艳苹,丁洪春,龙 钰

(中国石油工程建设公司华东设计分公司,山东 青岛 266071)

介绍了国内外第一套催化裂解多产丙烯技术(TMP)工业化试验装置的改造设计内容及投产后的运行情况。标定结果表明,大庆常压渣油经两段提升管催化裂解反应,在丙烯的收率达到20.38%的情况下,总液收为82.95%,而干气+焦炭产率只有13.99%。在多产丙烯的同时,兼顾汽油和柴油的质量。

TMP; 催化裂解; 丙烯; 混合C4

丙烯是工业生产中重要的基本有机化工原料,主要来自石脑油蒸汽裂解和催化裂化过程。近年来,以重油为原料,经催化裂化或裂解多产丙烯受到广泛重视。但对于普通的催化裂化,丙烯收率一般在3%~5%,添加增产助剂后,收率也仅提高 1~2个百分点。目前的多产丙烯催化裂化技术,如DCC-I、DCC-II[1]、CPP[2]、MGG 和 ARGG[3]等,共同的技术特点是:高温、大剂油比、长反应时间和含有不同比例的HZSM-5催化剂[4]。HZSM-5含量高,对于提高丙烯的收率和选择性是必要的,但会影响重油转化。多产丙烯催化裂化技术为了调和重油转化与丙烯收率和选择性的矛盾,不得已采用较为苛刻的操作条件下,虽能提高丙烯收率,但干气收率会大幅上升,柴油收率和质量明显下降[5]。

由中国石油大学(华东)开发的TMP技术,基于两段提升管催化裂化技术[6]平台,在原有的分段反应、催化剂接力、短反应时间和大剂油比等特点的基础上,赋予了组合进料、低反应温度、大剂油比和适宜的反应时间等全新的内涵。TMP技术在实验室已进行了大量研究工作,实验结果表明,可以在较缓和的操作条件下实现多产丙烯、同时得到低烯烃含量的高辛烷值的汽油组分和性能良好的柴油馏分。大庆石蜡基原油的常压渣油氢含量高,重金属含量低,非常适合于生产丙烯;另外,相对其他丙烯生产技术,TMP较为温和的反应条件,可显著减缓催化剂的水热失活,延长催化剂寿命。如果考虑轻汽油和混合碳四回炼,可使丙烯收率达到20%以上。TMP技术在大庆炼化分公司的催化装置上进行了工业化试验,效果良好。

1 装置概况

此装置原为12万t/a的DCC催化裂解装置,2000年对装置改造,并进行了CPP工业化试验。

该试验装置规模为12×104t/a。

1.1 原料油

催化新鲜原料为大庆常压渣油。

1.2 主要设备改造

(1) 烧焦罐:烧焦罐筒体加高,再生器相应整体抬高。

(2) 沉降器及提升管:将原有提升管拆除,增加一、二段(两段)提升管;原有再生斜管拆除,增加一、二段再生斜管。

(3) 由于两段提升管反应时间很短,为防止催化剂偏流及流化不稳定,同时满足中国石油大学(华东)要求油剂混合区高密度要求,本次改造设计采用专用高密度输送床反应器,催化剂流化平稳,原料反应充分,可以有效减少干气的生成,保证原料的选择性转化。

(4) 调整或更换滑阀。

(5) 汽提段:原设计汽提段很短,且内部无构件,本次改造采用新型多段高效汽提器。

(6) 旋风分离器:将原沉降器内两组两级旋分器封掉1组,增加一段提升管出口粗旋1台,二段提升管出口粗旋1台,其它内件作相应修改。再生器旋风分离器不作改动(图1)。

图1 改造后反应再生系统结构示意图Fig.1 Configuration of Reactor-generator after Revamping

2 装置运行情况

2006年10月24日装置投产成功,装置运行平稳,操作灵活,产品分布合理,产品合格,丙烯收率基本达到设计要求,柴油性能良好。

3 TMP工艺标定

为了进一步了解改造后装置的物料平衡、目的产品分布及产品质量等情况,2008年9月23日进行了技术标定。

3.1 原料

本次标定是以大庆常压渣油为原料,常渣 20℃密度约为900.3 kg/m3,残炭为3.91%,与实验室实验所用原料的性质相近。本次标定装置的年处理能力达到13.225万t,略高于原装置设计能力12万t/a。常渣和油浆的性质分析数据见表 1,回炼混合C4的主要性质见表2。

表1 催化原料油的主要性质Table 1 Properties of Feedstock

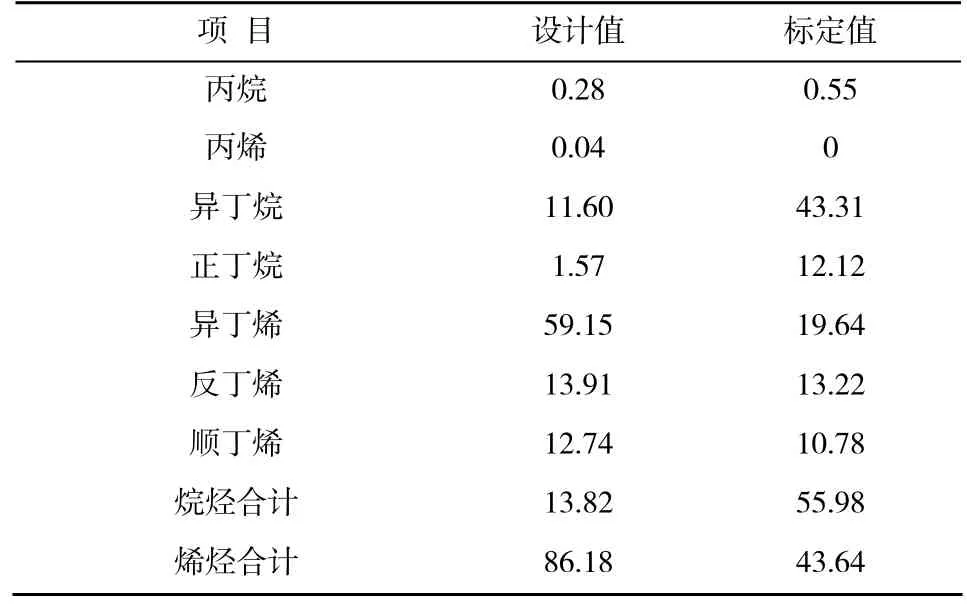

表2 混合C4组成Table 2 Composition of Mix C4 %

3.2 催化剂

本次标定使用LCC-300催化剂。

3.3 操作条件

操作条件见表3。由表3可看出,反应器、沉降器的操作参数与设计值接近。

3.4 物料平衡及产品

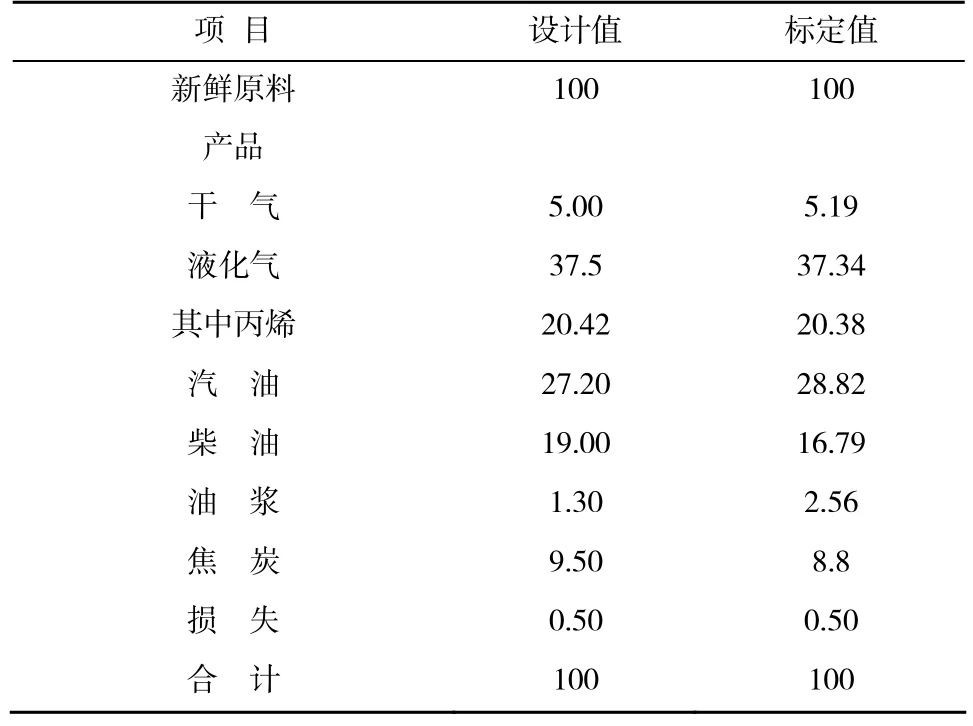

3.4.1 物料平衡(表4)

采用LCC-300催化剂,由于置换速度较快,催化剂活性较高,达到67.4,为控制干气产率,进一步降低了反应温度。由本次标定数据可以看出,在常规的催化裂化装置的反应温度下,丙烯收率达到20.38%,各物料收率也都非常接近设计值,液化气+汽油+柴油的收率为82.95%,而干气+焦炭+损失产率只有14.49%。

表3 反应部分操作条件Table 3 Operating Conditions of Reaction

表4 装置物料平衡Table 4 Material Balance %

3.4.2 丙烯收率

结果表明,采用适宜的反应温度和理想的进料方式,TMP技术能显著提高液化气收率,并获得近20.38%的丙烯产率。

本次标定中,丙烯收率达到了20.38%,这与设计值的20.42%差距较小,丙烯收率略小于设计值。这主要是由于以下两个方面的原因引起的。

(1) 一段提升管中的混合 C4回炼对丙烯的生成有较大影响,而混合碳四中对丙烯生成贡献最大的就是丁烯。原设计中,混合 C4采用的是本装置自产的C4,从表4-1-2中可以看出,丁烯含量为86.14%;而实际生产中混合 C4自其它装置来,丁烯含量为43.64%,仅约为原设计值的1/2。

(2) 二段提升管中轻汽油的回炼发生裂解反应,其中的烯烃(大部分是戊烯和己烯)主要选择性转化成了丙烯。实际生产中,回炼的轻汽油来自分馏塔顶的两级冷凝切割方案,所得轻汽油烯烃含量低。

3.4.3 汽油和柴油性质

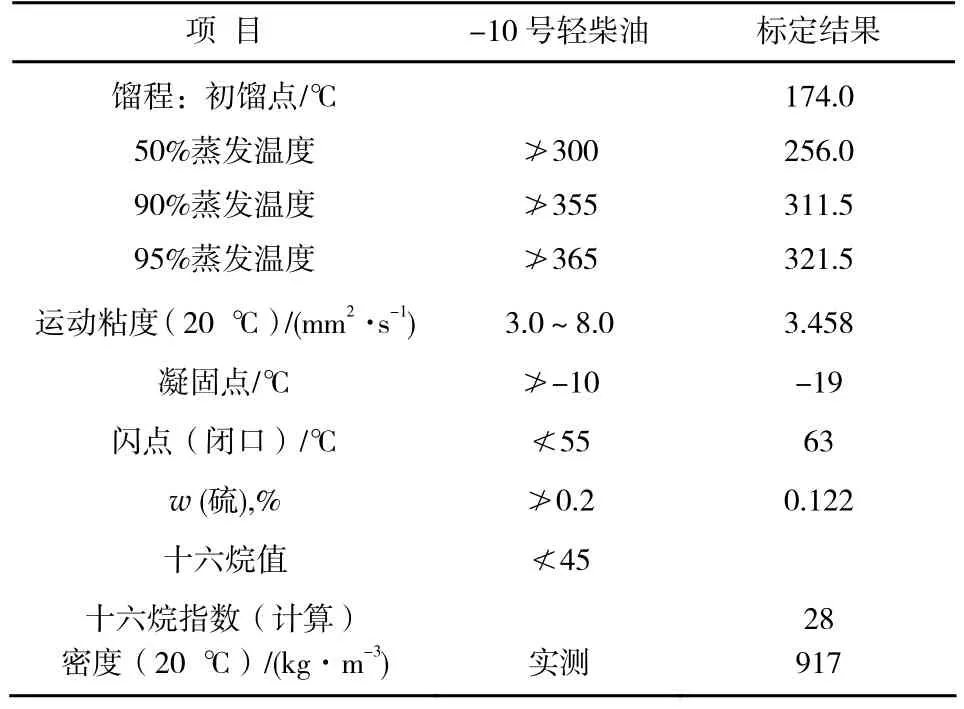

本次标定 TMP装置主要产品(稳定汽油和柴油)主要性质分析结果汇总于表5和表6。

表5 催化汽油主要性质Table 5 Properties of RFCC Gasoline

由表5看出,稳定汽油的辛烷值高(RON>96),硫含量较低(<0.012%),芳烃含量(36.4%)和苯含量(0.7%)低,达到国标Ⅲ类汽油标准。从汽油馏程数据看出,汽油的馏程控制较低,95%馏出温度只有169 ℃,虽然会影响汽油的收率,但这样操作有利于提高汽油的辛烷值和增加柴油收率。在汽油回炼量达到设计值的情况下,降烯烃含量效果较好,烯烃含量<35%。

为了降低汽油中的烯烃含量,实验室又做了进一步的研究,提出在稳定汽油出稳定塔后,进入新增稳定汽油切割塔,将稳定汽油中的 C5、C6组分分离出来,作为轻汽油馏分进入二段提升管回炼,C7及以上组分作为重汽油出装置。实验室结果表明,通过轻重汽油分离,一方面,回炼的轻汽油烯烃含量明显升高,有利于二段提升管中丙烯的产率,另一方面出装置的重汽油的烯烃含量理论计算能降低到11.43%。

由表6看出,在对柴油所分析的各项性质中,除密度偏高、十六烷值指数低外,其它分析性质均能满足GB252-2000标准-10号轻柴油质量要求,但比较GB/T 19147-2003车用柴油标准,柴油的硫含量和十六烷值指数两项指标差距较大。柴油的密度较高,说明其化学组成中芳香烃、环烷烃的含量较高,势必会影响柴油的十六烷值和发火性能,使得十六烷值指数偏低(28)。柴油 95%馏出点温度只有321.5 ℃,虽会影响柴油收率,但能控制柴油中的蜡含量,降低柴油凝点,满足生产低凝点柴油产品的需要。

表6 催化柴油主要性质Table 6 Properties of RFCC Diesel

因此,本次标定生产的汽油、柴油,经过精制处理后,可以用作高辛烷值汽油和低凝柴油的调合组分。

4 结 论

(1) 通过对反再系统的工艺核算,结果表明,反再系统各部的操作参数满足设计要求,各设备操作状况良好。通过优化、调整操作条件,获得了较理想的产品分布,在不考虑混合 C4回炼量时,液化气和丙烯的收率分别达到37.34%、20.38%,液化气+汽油+柴油的收率为82.95%,而干气+焦炭产率只有13.99%。由此可见,工业试验已达到预期目标。

(2) 原设计中混合C4进料组成异丁烯+丁烯-1含量59.15%,而实际异丁烯含量在19%~20%,限制了丙烯收率的进一步提高。回炼轻汽油的烯烃含量低,也使丙烯的产率受到了影响。本装置已经设计并正在建造轻重汽油分离系统,如果投产成功,丙烯的产率一定会有大幅的提高,同时也解决了汽油产品烯烃含量高的问题。

(3) 兼顾了汽油和柴油的生产,获得了高辛烷值的汽油组分和与常规催化裂化质量相当的柴油馏分。

(4) TMP技术充分显示了其多产丙烯的优越性,在多产丙烯的同时提高轻油收率,并抑制低价值产物生成,该技术工业化试验的突破性进展,将对我国丙烯生产带来重要影响。

[1] 余本德,施至诚,许友好.CRP-1裂解催化剂工业应用及15万t/a催化裂解装置开工运转[J].石油炼制与化工,1995,26(5):7-13.

[2] 谢朝钢,汪燮卿,郭志雄,等.催化热裂解(CPP)制取烯烃技术的开发及其工业试验[J].石油炼制与化工,2001,32(12):7-10.

[3] 钟乐桑,霍永清,王均华,等.常压渣油多产液化气和汽油(ARGG)工艺技术[J].石油炼制与化工,1996,26(6):15-19.

[4] 李晓红,陈小博,李春义,张建芳,杨朝合,山红红.两段提升管催化裂化生产丙烯工艺[J].石油化工,2006,35(8):749-753.

[5] 李春义,袁起民,陈小博,杨朝合,山红红,张建芳.两段提升管催化裂解多产丙烯研究[J].中国石油大学报(自然科学版),2007,31(1):118-121.

[6] 杨朝合,山红红,张建芳.两段提升管催化裂化系列技术[J].炼油技术与工程,2005,35(3):28-33.

Design of Commercial Test Unit of Catalytic Cracking Technology for Maximizing Propylene Yield

LIU Yan-ping,DING Hong-chun,LONG Yu

(CPECC East-China Design Branch, Shandong Qingdao 266071, China)

Design content of reforming the domestic first commercial test unit adopting catalytic cracking technology for maximizing propylene yield (TMP) was introduced as well as operation conditions after reformation. The results show that through catalytic cracking reaction of Daqing atmospheric residue in two-stage riser, yield of propylene reaches 20.38%, total liquid yield is 82.95% ,and yield of dry gas and coke is only 13.99%, which proves that TMP can maximize propylene yield without cost of light oil quality.

TMP; Catalytic cracking; Propylene; Mix C4

TE 624.4+1

A

1671-0460(2011)01-0100-04

2010-11-08

刘艳苹(1980-),女,工程师,硕士研究生,山东青岛人,2005年毕业于中国石油大学(华东)工业催化专业,研究方向:从事催化裂化装置设计工作。E-mail:liuyanping@cnpccei.cn,电话:13475322494。