铣削梅花形模具数控加工的设计

薛志恒

(河南职业技术学院,河南 郑州 450046)

1 工艺分析及刀具的选择

零件材料为 45钢,选择毛呸为 100.5mm×120.5mm×30mm,尺寸、公差、精度等要求的加工,图样中可以看到轮廓的周边曲线圆弧和表面粗糙度要求都较高,零件的装夹采用平口钳夹装,在安装工件时,要对它的固定钳口找正。工件被加工部分要高出钳口,避免刀具以钳口发生干涉,安装工件时要注意工件上浮,如图将工件坐标系G54建立在工件上表面零件的对称中心处。需要多次装夹加工。针对零件图样要求给出加工工序为:①铣顶面,保证尺寸28mm。Ф80mm可转位面铣刀(T01);②粗精铣方轮廓,选用Ф16mm立铣刀(T02)③钻中心孔,选用Ф3mm的钻头(T03);④钻孔,选用Ф8.5mm的钻头(T04);⑤扩孔,选用 Ф16mm 立铣刀(T02);⑥粗、精加工左侧凹轮廓,选用Ф16mm立铣刀(T02);⑤钻中心孔,选用Ф3mm 的钻头(T03);⑧钻孔,选用 Ф8.5mm 的钻头(T04);⑨攻螺纹 M10,选用M10机用丝锥(T05);⑩粗、精加工右侧凹轮廓,选用 Ф16mm 立铣刀(T02);(11)钻中心孔,选用 Ф3mm 的钻头(T03);(12)钻孔,选用 Ф8.5mm 的钻头(T04);(13)攻螺纹M10,选用 M10 机用丝锥(T05);(14)铣顶面,保证 28+0.02,Ф80mm 可转位面铣刀(T01);(15)粗加工薄壁外轮廓,选用Ф10mm 的立铣刀(T06);(16)粗加工上部凸台,选用 Ф10mm的立铣刀(T06):(17)粗加工薄壁内轮廓,选用 Ф16mm立铣刀 (T02);(18)粗加工下部凹轮廓,选用Ф10mm的立铣刀(T06);(19)钻 4 个中心孔,选用 Ф3mm 的钻头(T03);(20)钻4 个孔,选用 Ф8.5mm 的钻头(T04);(21)攻 4 个螺纹 M10,选用M10机用丝锥(T05);(22)精加工下部凹轮廓,选用Ф10mm的立铣刀(T06);(23)精加工薄壁内轮廓,选用 Ф16mm立铣刀 (T02);(24)精加工薄壁外轮廓,选用Ф10mm的立铣刀(T06);(25)精加工上部凸台,选用 Ф10mm 的立铣刀(T06);(26)孔口倒圆角,选用 Ф16mm 立铣刀(T02),中心倒圆角,可以使用变量编程方式完成;(27)铣螺纹,M28*1.5螺纹洗削。

2 工艺分析及操作要领

2.1 在加工时需多次钻中心孔,钻孔,攻螺纹

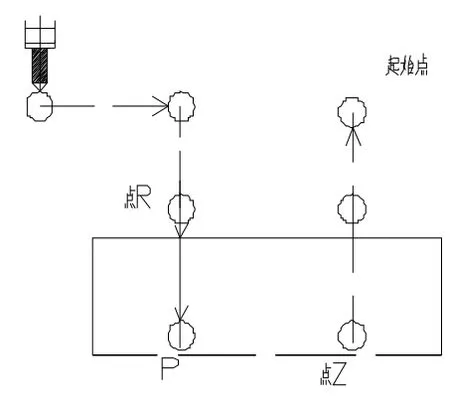

(1)钻中心孔又叫点孔,点孔用于钻孔加工之前,由中心钻完成。由于麻花钻的木黄刀具有一定的长度,引钻时不易定心,加工时钻头旋转轴线不稳定,因用G81点孔 执行切削进给到一定升度,然后刀具从该处快速返回。如图1钻中心孔的加工路线所示。

图1 钻中心孔的加工路线图

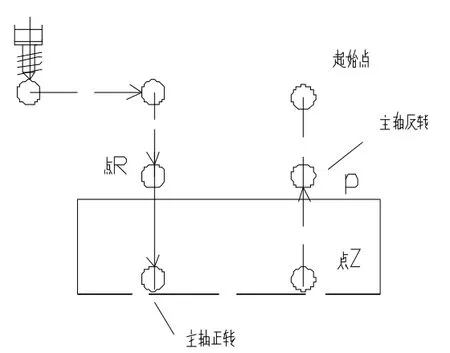

2螺纹加工的加工路线

(2)钻孔用G83。深度往复排屑钻循环,此循环执行琢进钻孔,它执行间歇切削到孔底便于排屑。该固定循环用于Z轴的间歇进给,每向下钻一次孔后,快速退到参照点R,然后快进到距已加工孔底上方为K的位置,再工进钻孔。使深孔加工时更便于排屑,冷却。

(3)螺纹加工用G84。正转右螺纹循环,此循环执行攻螺纹。在此循环中,刀具到达孔底时主轴反转。沿着X和Y轴快速定位后,快速移动到点R,从点R到点Z进行攻螺纹加工,主轴 反转并返回到点R平面或初始平面,主轴正转。如图2螺纹加工的加工路线所示 ,加工M28*1.5螺纹时需要铣削,中心倒圆角时,可以使用变量编程方式完成,需多次装夹加工,需多次用到精密平口钳和寻边器寻找工件坐标。

2.1 在加工中用到的平口钳

(1)平口钳的用途。平口钳又名机用虎钳,是一种通用夹具,常用于安装小型工件。它是铣床、钻床的随机附件。将其固定在机床工作台上,用来夹持工件进行切削加工。

(2)平口钳的工作原理。用扳手转动丝杠,通过丝杠螺母带动活动钳身移动,形成对工件的加紧与松开。被夹工件的尺寸不得超过70mm。

(3)平口钳的构造。平口钳的装配结构是可拆卸的螺纹连接和销连接;活动钳身的直线运动是由螺旋运动转变的;工作表面是螺旋副、导轨副及间隙配合的轴和孔的摩擦面。平口钳组成简练,结构紧凑。

(4)平口钳中装夹工件的注意事项:工件的被加工面必须高出钳口,否则就要用平行垫铁垫高工件。 为了能装夹得牢固,防止刨削时工件松动,必须把比较干整的平面贴紧在垫铁和钳口上。要使工件贴紧在垫铁上,应该一面夹紧,一面用手锤轻击工件的子面,光洁的平面要用铜棒进行敲击以防止敲伤光洁表面。 为了不使钳口损坏和保持已加工表面,夹紧工件时在钳口处垫上铜片。用手挪动垫铁以检查夹紧程度,如有松动,说明工件与垫铁之间贴合不好,应该松开平口钳重新夹紧刚性不足的:工件需要支实,以免夹紧力使工件变形。

2.3 在加工中用到的寻边器

在数控加工中,为了精确确定被加工工件的中心位置的一种检测工具。寻边器的工作原理是首先在X轴上选定一边为零,再选另一边得出数值,取其一半为X轴中点,然后按同样方法找出Y轴原点,这样工件在XY平面的加工中心就得到了确定。人们设置了不同类型的寻边器,如光电式、偏置式等,比较常用的是偏置式。

3 加工中应注意的问题

①对刀时,应注意合适的进给速度;特别是主轴进给的速度,如果太快的话刀一下就撞上去了,不应该因为这些小点而影响到整个零件的加工,那就因小失大了;②加工过程中如发生异常情况,或是程序出现了错误,可按下“急停”按钮,以确保人生和设备安全然后找出现问题的原因,并尽快把它调整好恢复到正常生产中;③主轴启动开始切削之前,一定要关好防护罩门,程序正常运行中严禁开启防护罩门;④加工程序应符合所用机床的代码和程序格式,尤其是特定指令的代码;⑤各坐标值应正确,循环指令中的参数值应符合格式要求;⑥程序应保证加工质量,生产率、经济性和安全性等因素;⑦程序编好后,应仔细校验,尤其注意避免刀具与工件干涉现象;⑧应书写规范、整齐。重要程序段其后要附加说明。

4 结语

本文设计加工的机床,加工中的进给速度,切削用量,主轴速度等机床加工时的最主要参数在实际生产中加工方案可以决定生产的效率,赚取更多的利润。