基于MasterCAM 9.1的曲面加工编程实例

蔡红军,谢敏婵

(陕西烽火电子股份有限公司,陕西 宝鸡 721006)

Mastercam是美国CNCSoftware NC公司开发的CAD/CAM一体化软件。其对计算机硬件要求不高,界面友好,操作灵活,易学易用,能快速投入使用并取得效益,因此成为机械加工制造行业,特别是一些中小型公司应用普遍的流行软件。

MasterCAM曲面加工又称三维刀具路径。针对复杂的曲面外形,MasterCAM9.1提供了多种曲面粗加工和多种曲面精加工功能用于加工曲面。根据零件形状尺寸选取合适的加工方法与切削参数是曲面零件加工的关键,加工方式选择的好坏会直接影响到加工效率和加工质量。下面以某检测设备中某钛合金零件曲面部分加工为例,阐述MasterCAM9.1曲面加工编程的一般步骤及些许技巧。

1 加工编程准备

(1)毛坯和设备的准备。零件毛坯为250mm×167mm×42mm的钛合金长方体,已按图纸铣好外形和基准面。CNC加工设备选择采用FUNUC-I0系统的立式铣加工中心,配备台虎钳及相关工具。

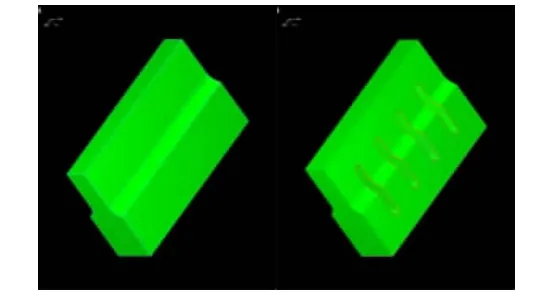

(2)零件实体模型的准备。按照图纸,使用拉伸建立实体、拉伸切割实体完成零件实体初步建模,在通槽边沿棱角处倒圆角R1.5即完成零件实体的加工建模(如图1)。或者通过其它格式转换,将已完成的零件实体模型导入MasterCAM 9.1。

图1 零件实体建模

然后,通过创建实体边界生成零件边界曲线,以备后续加工需要。

2 加工编程

曲面加工一般都是先采用曲面粗加工的方式对零件曲面进行去除余量切削,然后采用曲面精加工的方式对零件曲面进行精细加工,最终达到设计图纸要求。其中二维加工不作详细阐述,重点探讨曲面的加工。

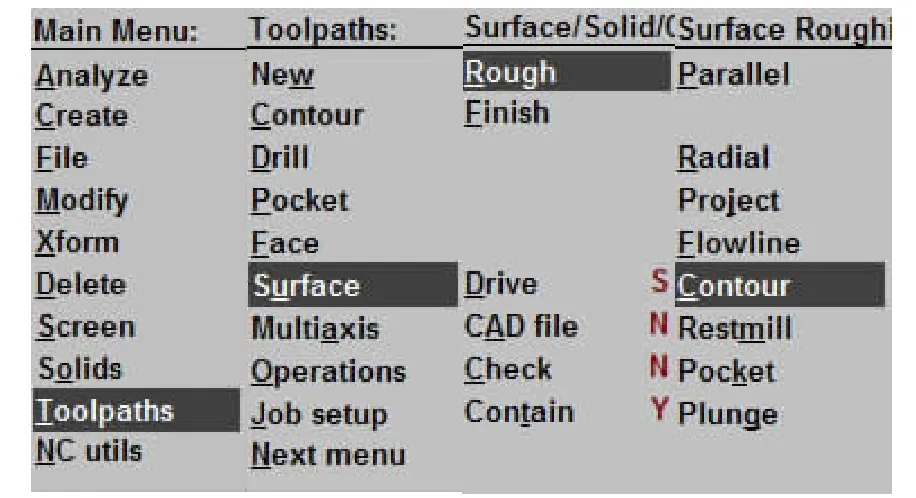

(1)R20与相切面曲面粗加工。曲面粗加工是为了尽可能快地将曲面工件从毛坯中分离出来。选择使用Φ80铣刀盘,执行如下步骤(采用等高外形铣Contour):

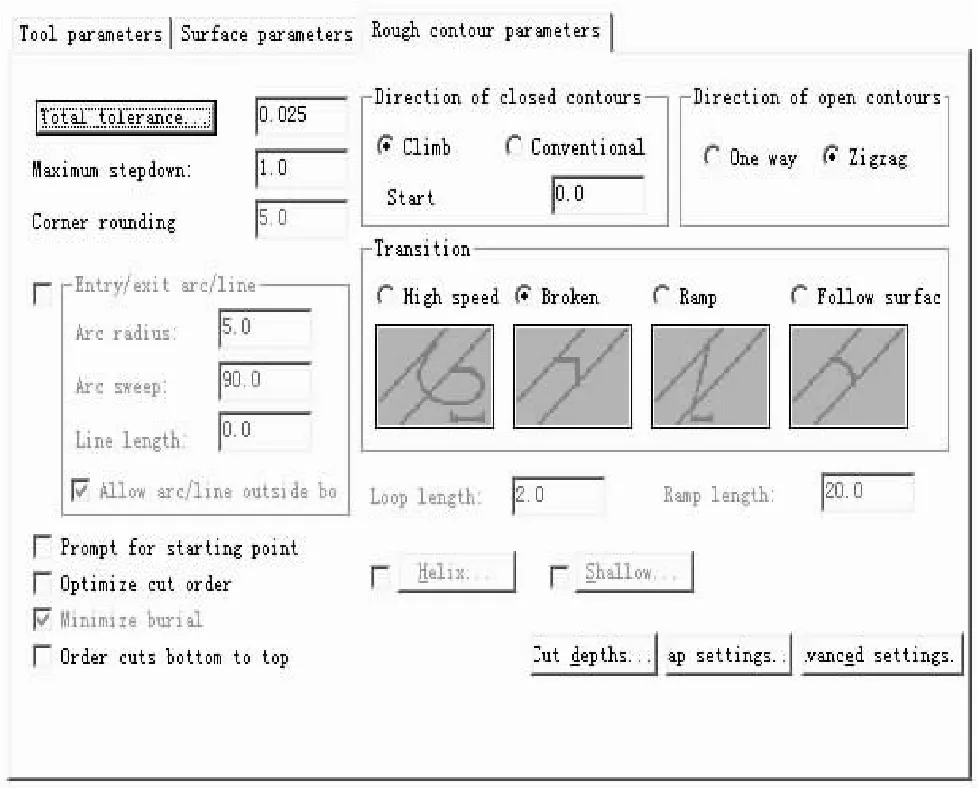

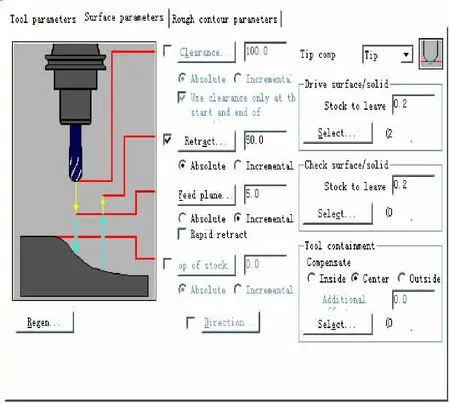

选取实体所示曲面部分,“确定”后,弹出如图2-1所示对话框,具体切削参数可参照图2-2、图2-3所示或根据个人经验选取。应在加工条件允许的条件下,优化粗加工的切削参数,尽量缩短加工时间,提高加工效率。

“确定”后,点击主菜单上的“操作管理”即可执行刀具路径模拟、实体切削验证和后处理等。在此不作切削验证。

(2)R20与相切面曲面精加工。曲面精加工是为了精确地将三维模型的曲面形状表现出来,其走刀形式是在三维曲面的表面作单层单次走刀。

此例中,曲面精加工的方式与粗加工基本相同。所不同的是:采用Φ24的R6的圆角刀,主轴转速提升为4000r/min,走刀速度为400mm/s,无预留量;优选精加工中的平行铣削Parallel(若采用曲面精加工的等高外形铣,加工完成后发现在曲面部分表面粗糙度很差,难以达到图纸要求。);加工参数与粗加工也有较大区别:加工精度由粗加工的0.025提高至0.01,R20圆弧面部分最大切削间距为0.2mm,与R20圆弧面相切部分平面最大切削间距为8.4mm。可以根据个人加工经验优化切削参数,尽量提高曲面的加工质量。

图2-1 刀具设置

图2-2 切削参数设置

图2-3 切削参数设置

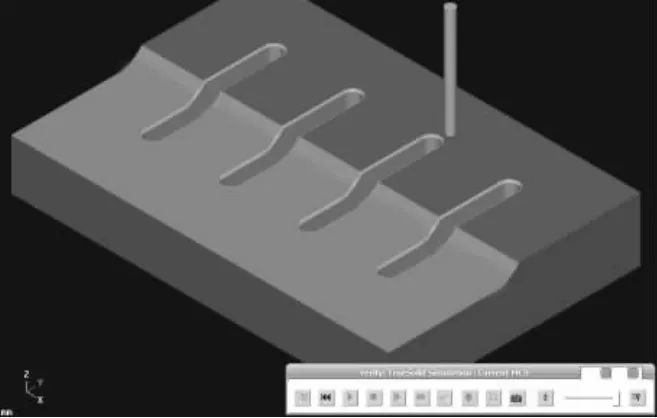

“确定”后,选取主菜单上的“操作管理”执行刀具路径模拟和实体切削验证。本例经切削验证后的加工效果如图3。背面使用相同加工方法即可。

图3 曲面切削验证

至此,钛合金振头整体轮廓已加工完成,剩下4处跑道形通槽及其边沿R1.5等待加工。

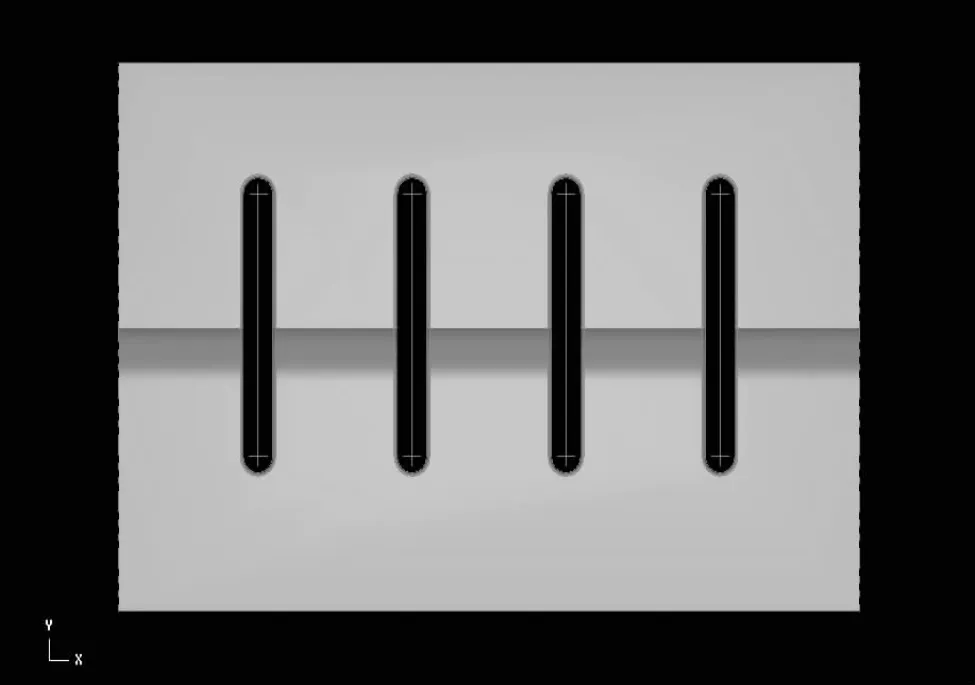

(3)4处通槽及其周边R1.5的加工:①4处通槽的加工。4处跑道形槽为4处8mm×81mm,两端直径为8 mm的封闭曲线轮廓,如图4所示。加工前预先生成4处槽边沿8处圆角R的中心,连接8处圆心,生成4条直线段。

图4 4处跑道形通槽

加工时首先使用Φ9.8钻头在8处圆心钻下刀孔,然后选取Φ10铣刀铣通槽(4条直线段即为刀具轨迹)。此处为二维平面加工,不做赘述,加工验证后的效果也不作演示。②单面4处R1.5(共两面8处)的加工。此处需要在4处通槽周边加工出R1.5,特别是其中部分R1.5在R20大曲面上,加工时极容易出现过切现象,成为加工重点与难点。经多次尝试,最终确定如下工艺方案:首先采用曲面加工中的流线铣Flowline(或平行铣)加工R20曲面以上平面处的一个槽边沿处R1.5,然后采用曲面加工中的流线铣加工同一个槽R20曲面上及R20曲面以下部分处的R1.5。可选择采用Φ6(或Φ8)球铣刀作为加工刀具,建议选用Φ6球铣刀。

单槽总的加工步骤是:

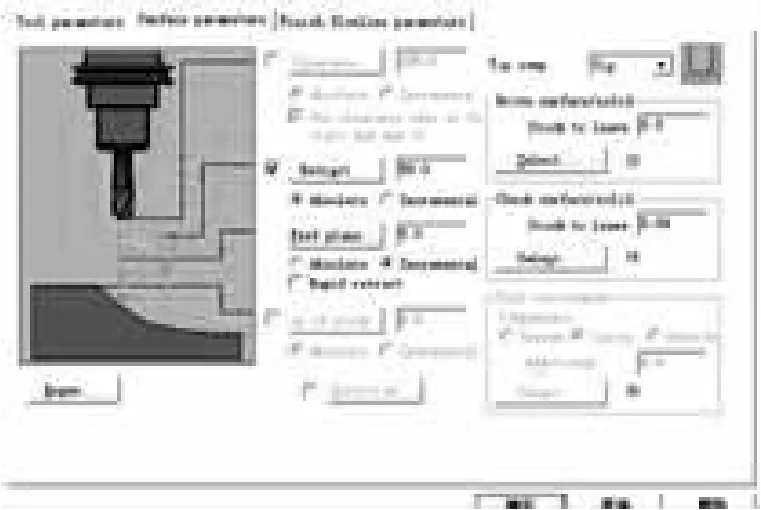

最后将单槽的加工轨迹按图纸尺寸(X52;Y0)进行阵列即可。切削刀具、切削参数分别参照图5-1、5-2、5-3所示或根据个人经验选取和设定。

最终经过切削验证后,加工效果如图5-4。背面使用相同加工方法即可。

图5-1 切削参数设置

图5-2 切削参数设置

图5-3 切削参数设置

3 后处理

当完成上述步骤,检查确认所产生的刀轨后,即可生成最终需要的机床程序了。读者可根据实际机床加工情况一次生成一个或多个机床程序。依次在主菜单中选取 “刀具路径”、“操作管理”,选择所弹出对话框中Φ80铣刀盘粗加工与Φ24的R6的圆角刀精加工R20两部分操作,“执行后处理”,可根据机床系统方式 “更改后处理程式”。 FUNUC-IO系统数控加工中心即用MPFAN.PST程式,无需改动。点取“确定”后,根据实际需求选取所需参数,执行 “确定”,即可产生R20曲面部分的粗加工与精加工程序。

图5-4 切削验证

同样方法,选取所需刀路,即可生成4处通槽及其周边R1.5的加工部分的程序。

4 结语

MasterCAM是一款功能强大的CAD/CAM一体化软件,几乎可以完成常规的所有简单和复杂形状零件的加工,因而在国内外市场得到广泛学习和应用。以上所介绍的MasterCAM 9.1的应用技术,针对实际加工生产,对广大MasterCAM用户普遍适用。其中某些工艺思路,只是对MasterCAM曲面加工方法的简单探讨,是实际生产中的一些真实经验总结,希望能起到抛砖引玉的作用。读者可根据自己的实践经验,通过学习掌握MasterCAM软件的各种加工方式及特点,自行确定加工工艺和切削参数,编写出合理的机床程序。

[1]何富源.机械加工工艺手册(第3卷)[M].北京:机械工业出版社,1992.

[2]何满才.Pro/ENGINEER模具设计与Mastercam数控加工[M].北京:人民邮电出版社,2005.

[3]李云龙,曹岩.Mastercam 9.1数控加工实例精解[M].北京:机械工业出版社,2004.