发酵用无菌压缩空气制备过程节能探讨

岑文学陆飞浩

(1.宁波浩邦生物技术有限公司,浙江宁波 315040; 2.宁波星邦生化设备有限公司,浙江宁波 315040)

发酵用无菌压缩空气制备过程节能探讨

岑文学1陆飞浩2

(1.宁波浩邦生物技术有限公司,浙江宁波 315040; 2.宁波星邦生化设备有限公司,浙江宁波 315040)

从节能的角度分析发酵无菌空气制备过程各个环节,提出空气压力确定方法、压缩机选型及流程配置建议、无菌空气预处理系统设计的“5060”原则、设备及管路设计要点等,在满足发酵工艺的前提下,实现减小过程阻力损失、降低能耗、减小运行成本的目标,以达到国家节能减排的要求。

空气压缩机;无菌空气;换热器;气液分离器;相对湿度;膜过滤器;节能

Abstract:From the view point of energy saving, each procedure in the process of sterilized air preparation from fermentation was analyzed in this article. Moreover, the method of determining air pressure, the selection and disposition of compressors, “5060” principle used for the design of sterilized air pretreatment system and the highlights in equipment and pipeline design were also presented. It is indicated that with the premise of meeting the requirements of fermentation, the loss due to resistance, energy consumption and the cost can be reduced, so that the requirement of energy saving and emission reduction are reached.

Keywords:air compressor; sterilized air; heat exchanger; gas and liquid separator; relative humidity; membrane filter; energy saving

1 前言

正如人生存需要空气,微生物好气性发酵也需要持续的空气供应。其中常见的液态深层纯种发酵,要求空气是无菌的,并具有一定的压力,以克服设备阻力和液层静压力。近几年来,国内一些发酵产品,如:抗生素原料药、氨基酸、有机酸等生产规模越来越大,其中涉及的无菌空气需求量非常庞大,总能耗也十分惊人,压缩机原动机甚至采用10 kV高压电机或专用汽轮机。因此,分析无菌空气的制备过程,如何以低耗能,最大限度地取得满足生产需要的无菌空气,对国家节能减排很有意义。

2 空气压缩机选型

2.1 压力确定

空气压缩机的选型首先需确定出口压力。由于出口压力与压缩机工作电流或动力蒸汽耗量正相关,因此,压力确定的原则是“能低则低”,以利于节能,降低生产运行成本。对冷却效果良好的活塞式空气压缩机,若出口压力从0.25 MPa降到0.2 MPa,约可节电8.6%,若冷却效果差或无冷却的单级离心机,节电可达15%左右。

出口压力即是系统背压,包括管道阀门与各种设备阻力损失、发酵罐液层静压及发酵罐上封头内压(罐压)等,其中可能产生阻力损失的设备包括储气罐、换热器、分离器、过滤器、发酵罐进气处理装置、发酵罐排气处理装置等。

对一般通风带搅拌发酵罐而言,如果空气系统设计选型合理,进发酵罐之前所有管路、设备阻力损失可以控制在0.02 MPa以内,加上发酵罐静压和罐压等,系统总压力一般在0.15 MPa ~ 0.25 MPa之间。

压力确定后,分解阻力损失目标到各个设备,所有设备的设计在满足工艺要求的前提下,均要以此目标为控制原则。所以,在设备设计选型上应预先考虑其阻力、能耗及总体效能。

2.2 压缩机选型

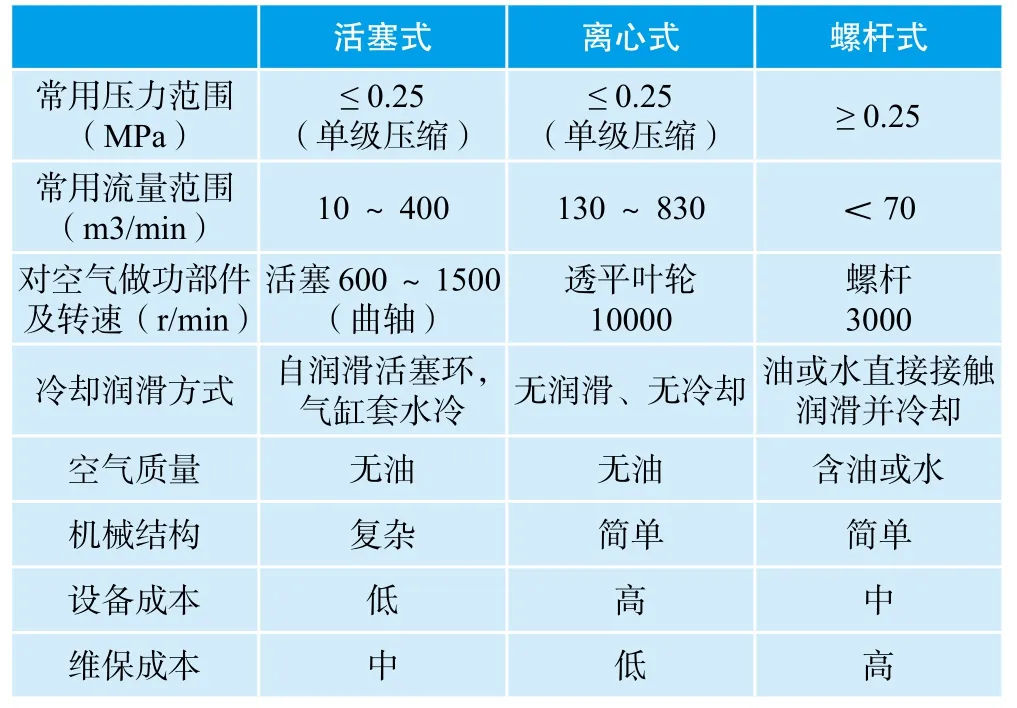

可供选择的发酵用空气压缩机常用有活塞式、离心式、螺杆式三种,其中活塞式适用中小流量,大流量时占地面积很庞大;离心式适用大流量,体积相对较小,0.2 MPa以下可采用离心鼓风机的形式,无空气冷却系统,结构简单;而螺杆式由于空气中含油,偶见厂家作为发酵工艺用气设备,其最常用的是作为气动自控系统的动力用,且常用压力在0.6 MPa以上。各种型式发酵用空气压缩机相关性能对比分析如表1。

表1 各种型式发酵用空气压缩机相关性能对比

笔者认为,对中小规模发酵,空压机宜采用活塞式,若空气总流量大于400 m3/min时,采用离心式压缩机较合适;若投资总额控制较小,大规模发酵也可采用D系列活塞式空压机,但需配套较大的占地面积;不建议采用螺杆式空压机。

2.3 后冷却器和储气罐配置问题

活塞式空压机由于气流有脉冲,应该设置储气罐以作缓冲。过去认为储气罐还可作为分离油水或保温杀菌的设备,实际上,由于罐内温度高,析不出水,且空气停留时间短,实际杀菌效果差,起不了作用。所以,对离心式或螺杆式压缩机可去掉储气罐,少一台设备,少了投资成本、降低了阻力,也降低了日后的运行、管理成本。

后冷却器是为了降低压缩机出口空气温度而设置,与多级压缩机组内部必须设置的中间冷却器不同。采购压缩机时可不带后冷却器,因随带的后冷却器所达到的空气冷却温度,常和无菌空气处理所要求的空气冷却温度不对应,系统还需配置冷却器冷却,而随带的后冷却器阻力又较大。另外,考虑到压缩机出口的高温空气可以作为加热工艺用水的热源,也可作为无菌空气预处理系统中加热湿空气的热源。从这点看,风冷式螺杆机很不节能,其把压缩产生的热量直接排入了大气,而未得到有效利用。

所以,冷却设备的配置须纳入整个系统节能设计之中,采购压缩机时无需购置后冷却器。

2.4 压缩机入口空气处理

环境空气质量中有关固体颗粒物的指标有两项:空气总悬浮颗粒物TSP(≤100 μm)和可吸入颗粒物PM10(≤10μm)。据2003年平均数据统计,我国西北部TSP在0.4 mg/m3左右,超过国家标准三级指标,属轻度污染。另据2008年宁夏环境公报,当年出现大规模沙尘5次,TSP小时浓度高达16.2 mg/m3,PM10浓度高达7.6 mg/m3。

如果不经处理,按100 m3/min的空气流量计算,每年进入压缩机气缸、螺杆或叶轮的固体颗粒物将有10 ~ 20 kg!将对设备造成严重磨损,尤其是高速旋转的叶轮。

根据GB50029的规定,在夏热冬暖地区,只有螺杆机或排气量不大于10 m3/min的活塞式空压机,其吸气口可设置在室内。大规模发酵工厂的空压站需设置高空采风管,避免低空集聚的污染物或被发酵排气污染,同时,压缩机入口前必须设置过滤装置。国外Atlas-copco厂家要求入口过滤器达到对2μm以上颗粒99.97%的过滤精度。

国内发酵企业在压缩机入口空气处理方面,采用不同介质(如:无纺布袋、折叠式过滤纸芯等)过滤器去除尘埃颗粒,应考虑足够大的过滤面积及相应的过滤精度,尽量降低空气入口阻力。

3 无菌空气预处理过程

由于空气中的杂菌通常依附在尘埃、油雾、水雾等,纯净干空气不适合杂菌的生存,因此,空气除菌前有个预处理过程。无菌空气预处理包括对空气进行冷却、除水及杂质、加热以降低相对湿度的一系列过程。

3.1 处理的原则

如果除菌膜过滤器能承受150℃ ~ 200℃的高温,并且过滤精度再提高一些,那就无需空气预处理系统了,高温干燥空气直接除菌,再适当降温至40℃~60℃(一般仍在压力露点以上)进入发酵罐,那运行成本将大大降低。实际上市场上还没有此类产品。

或者说,无菌空气预处理的原则是进膜过滤器前有一个合适的温度和较低的相对湿度,可简称为“5060”原则,即温度一般控制在50℃以下,在此温度下空气进入发酵罐,不致于对罐内生产菌造成热伤害或不致于加重发酵罐的冷却负荷;相对湿度控制在60%以下,保证没有水滴致使过滤介质受潮而影响除菌效率、增加过滤阻力。即“5060”原则能移保证其相对湿度在过滤介质除菌安全范围内,不影响除菌效率。

假设夏季环境气温30℃、相对湿度85%、气压0.1 MPa(A),压缩后压力为0.22MPa,则压力露点温度为48℃,若冷却到30℃,再升温到42℃,其中不考虑阻力损失和气液夹带,则相对湿度为60%。考虑加热器后管道自然冷却以及5%以内的气液夹带,加热温差一般取15℃ ~ 20℃。

根据传统空气预处理系统的设计惯例,并按上述气象条件设计,如冷却到15℃,气液分离效率为80%,加热后达到同样的相对湿度60%,则温度约42℃,对比本文前述参数,所需制冷能源消耗增加20%,加热能源消耗增加150%,若空气流量为100 m3/min,则需增加功率消耗约100 kW,折标煤约100 t/a。

根据“5060”原则设计的无菌空气预处理系统,已在包括氨基酸、有机酸、生物医药等多个发酵工程项目中成功运行,取得了显著的节能效果和经济效益。

3.2 特例情况讨论

再考虑阻力损失,一般总压每降低10%,保持相同加热后的相对湿度,加热温度约可降低2℃。若系统甲空压机出口0.25 MPa,至加热器后压力为0.2 MPa,系统乙空压机出口0.21 MPa,至加热器后压力同为0.2 MPa,甲系统加热温度可比乙系统降低3℃,但空压机电耗增加约11%,显然空压机电耗增加的损失远大于空气加热费用支出减少的得益。

我国北方有的发酵工厂在冬季,空气从压缩机出来后经过长距离管道运输至发酵车间,冷却器加热器没有运行,仅经过自然冷却,进入膜过滤器除菌,生产也没有发现不正常。这说明,冬季气候干燥,自然冷却后空气相对湿度仍较低,膜过滤器仍能正常工作。假设冬季环境气温5℃、相对湿度35%、气压0.1 MPa(A),压缩后压力0.22 MPa,则压力露点温度8℃,当温度在15℃以上时,相对湿度仍不会超过60%。

3.3 关于冷干机的使用

冷干机是空气冷冻干燥简称,通过压缩机制冷,空气冷却至压力露点温度2℃ ~ 8℃。冷干机内部包含2个空气列管换热器,分别是入口高温空气与出口低温空气的热交换器和空气与制冷剂的热交换器,前者作用是高温空气的预冷也是冷湿空气相对湿度的提升,后者作用是空气深度冷却,使之析出冷凝水。

从冷干机的原理可知,空气在其中经历2次壳程、1次管程,阻力损失较大,一般在0.05 MPa以上。冷凝水排除依据的是惯性分离原理,气液分离效率低,仍有大量细微液滴和液雾夹带。还需指出的是,冷干机空气进口温度一般要求在45℃以下,必须配置前置冷却器。冷干机系统复杂,能耗相对较高。

因此,冷干机常与螺杆压缩机等配套,应用于气动自控系统。为避免重复投资、简化系统、降低运行成本,冷干机不宜应用在大生产发酵空气系统中。

3.4 处理设备设计要点

3.4.1 冷却器

根据冷却温度,空气冷却器冷却介质可用普通冷却塔循环水,而不用冷水机组的低温水或低温地下水,以节约水资源、节约电能。由于相对液体和蒸汽,空气对流传热系数很低,冷却器包括加热器应采用具有空气侧强化传热措施的高效换热元件,如:波纹管、翅片管等;由于空气压力较低,可走壳程,换热介质压力较高走管程,以降低造价;为了减少空气阻力损失,应该淘汰普通管板式列管换热器,其阻力损失约0.01 MPa,换热效率低,而高效换热器空气在壳程呈直线、低速通过,阻力损失仅为0.001 ~ 0.003 MPa。

3.4.2 分离器

湿空气冷却至露点以下,将有冷凝水析出。在无菌空气预处理过程中气液分离是关键,直接影响进除菌过滤器的空气质量,关系到加热能耗高低和生产的稳定性。气液分离传统设备有旋风分离器、丝网除雾器,其阻力损失大、分离效率低,不适应发酵空气低压力、大流量且流量波动大的特点。若使用有过滤芯的油水分离器更不恰当,其仅适用于对阻力降不敏感的气动控制系统。

现有一种称为高效卧式气液分离器的专利技术设备,其采用独特的集群式分离子结构,具有很高分离效率且在发酵空气流量波动时,仍能保持稳定的高效率。由于该分离器内部空气流速小,阻力损失仅为传统分离器的20% ~ 50%。解决了大流量发酵无菌空气制备中除水难题。

3.4.3 加热器

加热器过去常采用蒸汽加热,其特点是加热器面积小,投资少,但日常蒸汽的消耗是一笔很大的开支,从降低运行成本看,不宜采用。利用压缩机出口的高温空气作为热源,来加热冷却除水后的低温空气就是因地制宜的好措施,即节省了蒸汽,又降低了冷却器的负担,一举两得。目前我国自行开发的具有自主知识产权的一种SAS节能发酵空气预处理系统,已成功地实现了上述目标。另外,也可利用生产工艺中的多余热水、二次蒸汽等余热作为加热器的热源。值得注意的是,加热器采用工艺热水时,须从设计、制造上杜绝热水泄漏的所有可能性,否则将引起除菌膜过滤器失效、发酵染菌。

3.5 管路设计要点

空气管路包括压缩机前进气管路、空气处理设备之间连接管路、空气输送总管、支管等。管路设计的关键点在于流速的选择,由于阻力损失与流速的平方正相关,因此,管道尽可能放大一些,以降低流速。过去空气流速为10 ~ 15 m/s之间,在发酵空气系统中为降低阻力,空气流速可适当降低,以8 ~ 10 m/s之间为宜。压缩机前进气管路(采风管)内空气属低真空状态,空气流速应更低,以2 ~ 8 m/s之间为宜。具体速度确定还需考虑管道总长度及其布置状况。

一定质量流量的压缩空气在一定管道中的流速还与其温度有关。温度高,空气比容大、体积流量大,流速就大。因此,对于总管距离长的管路,有必要把压缩机出口高温空气从140℃~200℃之间降到60℃ ~ 80℃之间,其管路阻力损失可降低20% ~ 50%。

对于短距离管路,弯头、阀门等局部阻力损失不容忽视,一个90°弯头相当于35倍直径长度的直管产生的阻力。应合理设计管道走向、管道中心高度,统一空气处理设备进出口高度和方向,使得空气管路尽可能走直线,最大限度地减以少弯头的设置。

因发酵空气压力相对较低,空气总管可采用薄板卷制焊接管。过去采用碳钢材质较多,为避免其腐蚀产生的铁锈杂质对空气处理质量的影响,尽可能采用不锈钢管道。其优点为免维护且管道内壁光滑有利于空气阻力减少。

4 空气除菌处理过程

由于膜技术的日益成熟,膜过滤器在发酵行业空气系统除菌处理上得到了广泛应用。从加热器到发酵罐,过滤器一般有三级:总过滤、预过滤、精过滤。总过滤器、预过滤器主要采用折叠式玻纤滤芯,精过滤器采用微孔高分子薄膜,常用如聚四氟乙烯(PTFE)薄膜。前两级过滤精度0.5 µm,最后级0.01 µm,而一般细菌约0.3 µm,噬菌体0.02 µm,气体分子直径为纳米级。

过滤器除菌原理是根据气体、细菌颗粒密度不同,细菌与气体分子直径的不同,通过过滤介质对细菌的惯性撞击、扩散拦截、直接拦截作用等方式实现除菌。

必须指出的是,无论精过滤还是总过滤,都不能作为除水用。若在此出水,说明预处理系统不正常,或者由于预处理系统至过滤器管线太长,冬季降温明显又析出冷凝水,必将影响过滤器除菌效果。

正常使用情况下,总过滤、预过滤无需蒸汽灭菌,仅精过滤器定期用蒸气灭菌。但由于除菌处理系统运行的状态不同,使用效果差别很大,有的一年、二年系统灭菌一次,有的几个月就要灭菌一次,且膜滤芯更换频繁,生产很不稳定。分析具体原因,除了膜本身质量问题外,主要是空气预处理系统效果不理想,空气相对湿度大,甚至呈过饱和状态。

5 小结和讨论

5.1 无菌空气系统设计要有阻力损失控制目标,在系统中每一台设备设计选型时,须提出阻力损失约束条件,使系统全过程压力损失控制在0.02 MPa以内。

5.2 由本文节能分析可知,螺杆式压缩机和冷干机不适合在大规模发酵空气系统中应用。

5.3 科学合理地设计发酵无菌空气预处理系统,对发酵生产节能具有非常重要的意义,在工艺选择和设备选型需要充分考虑。选用高效低阻的热交换器、高分离效率的气液分离器是实现无菌空气处理过程节能的关键措施,也是稳定发酵生产的重要保证。

5.4 除特殊要求外,尽可能提高空气冷却后的温度,冷却水用循环水或地下水,不用或少用低温冷冻水。加热利用空气压缩机高温空气加热冷却分离后的低温空气,不用戓少用蒸汽加热。由于高效率热交换器及气液分离器的性能保证,系统空气加热后温度及相对湿度以达到本文提出的“5060”原则要求即可,使发酵无菌空气制备过程更加低碳节能。

[1] 兰清,李清雄.膜过滤器在空气净化系统中的应用[J].发酵科技通讯, 2001, 30(2): 35-36.

[2]鱼宝生.发酵用压缩空气的制备与节能 [J].医药工程设计,2007, 28(5): 5-10.

[3]陆飞浩,岑文学. 320 Nm3/min发酵空气系统采用SAS系统节能改造[J].发酵科技通讯, 2008, 37(1): 40-42.

Discussion of Energy Saving in Preparation Process of Fermentation Used Sterilized Compressive Air

Cen Wenxue1Lu Feihao2

(1. Ningbo Haobang Biotech Co., Ltd Ningbo, 315040; 2. Ningbo Xingbang Biotech Co., Ltd Ningbo, 315040)

TQ920.6

A

1008-455X(2011) 01-0043-04

2010-11-06

岑文学(1973-),男,工程师,主要从事发酵工程设备设计和研究工作。

Tel:0574-87662159 E-mail:cwx606@yahoo.com.cn