全自动锥形动态中药提取设备的创新设计

马祖达沈永贤王晓春邵成国唐保峰汪剑豪

(1.温州市工业科学研究院,浙江温州 325028;2.温州市天宇轻工机械有限公司,浙江温州 325025;3.温州天富机械有限公司,浙江温州 325025)

全自动锥形动态中药提取设备的创新设计

马祖达1沈永贤2王晓春2邵成国3唐保峰3汪剑豪3

(1.温州市工业科学研究院,浙江温州 325028;2.温州市天宇轻工机械有限公司,浙江温州 325025;3.温州天富机械有限公司,浙江温州 325025)

阐述了全自动锥形动态中药提取设备的结构型式及提取方法种类;主要结构特点和工作原理;主要性能技术参数,较全面地介绍了主要系统设计和主要创新点,并在此基础上展望产品的发展前景。

中药;提取;自动化;锥形

Abstract:In this article, the structure of automatic helical equipment for dynamic extraction of Chinese medicine and the extraction method, including main structural feature, working principles and main technical parameters, were described. The design of main system and the innovation in the design were introduced. Then the respective of this product was presented.

Keywords:chinese medicine; extraction; automation; helical shape

1 前言

中药是中华民族之瑰宝,为人类的防病治病发挥了很大的历史作用,即使在科技发展日新月异、生活不断提高的今天,也是如此。现在随着人们对药理研究的深入,越来越显现出中药瑰宝的独特长处,西药局限性的认识和了解,以及世界疾病谱和医学模式的改变,促使人们回归自然、崇尚天然药物正在成为一种世界性潮流和发展趋势,这为中药和药机的发展提供了前所未有的机遇,为我们中华民族在中药和药机行业的掘起和振兴发展提供了难得的机会。

由于中药生产工艺繁杂,参数变量大,特别是原材料成分和生产工艺的控制制约了不少企业的发展。目前国内较多中药生产企业生产工艺和装备落后,造成产品质量不稳定,严重影响了我国中药产品走出国门的步伐。

中药生产工艺一般是由提取、过滤、浓缩、沉淀、分离、吸附等几个工段组成,中药提取就是“存其精华,去其糟粕”的过程,也是中药生产的关键所在,传统的中药提取一般是水煎法,时间长、耗能大、浪费多,随着中药剂型多样性的发展,人们对中药提取分离过程中质量控制的要求越来越高,为此我院和温州生产企业抓住这一千载难逢的机遇在引进消化吸收德国技术后再创新,共同研究开发了全自动锥形动态中药提取设备专利(ZL200520129666.3;ZL201010078899.8)新产品,它因具有外形美观、萃取时间短、出料方便、自动化程度高、操作简单方便、产品质量好、节约能耗、噪声低等优点而分别被列入浙江省科学技术厅重大科技专项(计划编号:2008C01029-2)和浙江省经济贸易委员会省级工业新产品开发计划(浙经贸技备字[2007]322号,编号:200701CA0028)。2008年4月30日经专家鉴定,认为:“产品通过外部的提取液温度自动控制和正向逆向双向循环系统,将提取罐中的提取液快速加热到所需的提取温度,自动保持提取温度,外循环设计,避免固体物料与加热表面直接接触而产生的过热、焦化、粘结等不利于提取液质量的缺陷,并提高了提取率,缩短了操作时间。产品结构设计上有创新,具有自动化程度高、操作简便、节约能耗、提取的产品质量好、外形美观等特点。其技术处国内领先水平。”

2 提取罐结构型式及提取方法种类

提取罐结构型式是由提取方法决定的。

2.1 提取方法

中药提取方法指的就是中药化学成分提取方法,主要有压榨法、水蒸气蒸馏法、超声波法和溶剂提取法四种。

2.1.1 压榨法:压榨提取是用机械加压方法使含液固体组织发生体积变化和组织碎裂,从而使所含液体和固体组织分离的方法。它是植物提取的最古老方法,目前仍是天然产物生产的重要方法之一。

2.1.2 水蒸气蒸馏法是指将含挥发性成分药材的粗粉或碎片,浸泡湿润后,直火加热蒸馏或通入水蒸汽蒸馏,也可在提取罐中对药材边煎煮边蒸馏,药材中的挥发性成分随水蒸气蒸馏而带出,经冷凝后收集馏出液,一般需再蒸馏一次,以提高馏出液的纯度和浓度,最后收集一定体积的蒸馏液。

2.1.3 超声波提取是利用超声波的空化效应增加溶剂穿透力,提高药物溶出速度和溶出次数,从而增加物质成分的扩散,缩短提取时间,加速提取过程的一种方法。

2.1.4 溶剂提取法是根据中草药中各种成分在溶剂中的溶解性质,选用对活性成分溶解度大,对不需要溶出成分溶解度小的溶剂,而将有效成分从药材组织内溶解出来的方法。

溶剂提取法中常用浸渍法、渗漉法、煎煮法、回流提取法、连续提取法等。

2.2 提取罐结构型式

提取罐结构型式的改变与科技进步紧密相联,是生产实践硕果和劳动人民知慧的结晶。

提取罐的型式有静态式和动态式两种。

提取罐按外形结构分为正锥式、斜锥式、无锥式、蘑菇式四种。

提取罐按出渣方式分为上开门式和下开门式两种。

这些内循环方式存在着物料易结焦、堵料、提取效率低等众多影响产品质量的弊病,难以达到我国中药现代化、节能减排、走出国门的要求。

3 主要结构特点和工作原理

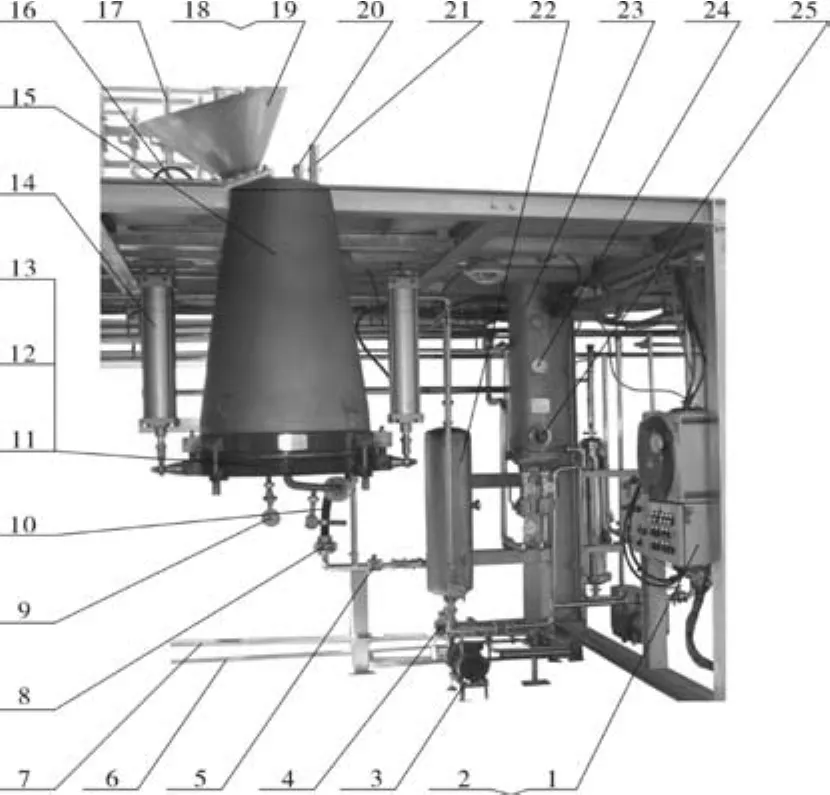

全自动锥形动态中药提取设备(图1所示)主要有控制系统、循环系统、萃取器、外循环加热器等各自相对独立的零部件组成。设备调试因物料关系一般由用户自带物料样品或安排在用户生产现场。

该机与其它同类产品相比,主要亮点:①正向逆向双向循环系统设计;②外加热循环设计,避免固体物料与加热表面直接接触而产生的过热、焦化、粘结等不利于提取液质量的缺陷,并提高了提取率,缩短了操作时间;③在线自动清洗、取样十分方便。

图1 全自动锥形动态中药提取设备主要结构

其主要结构特点是产品通过外部的提取液温度自动控制和正向逆向双向循环系统,将提取罐中的提取液快速加热到所需的提取温度,自动保持提取温度,外循环设计,避免固体物料与加热表面直接接触而产生的过热、焦化、粘结等不利于提取液质量的缺陷,并提高了提取率,缩短了操作时间。

工作原理是利用溶剂外循环加热方法,能很快缩小溶液的浓度差,加快低分子量有效成分向溶液里扩散速度,使植物细胞内的溶液液体分子的汽化产生微小汽泡并迅速长大和膨胀,加速植物细胞膜的破裂,从而起到了提高有效成分加速溶出的效果。避免提取物与加热物体的直接接触,有效地解决了加热表面因直接接触而产生不利于提取液质量的缺陷,从而提高了药品的质量。

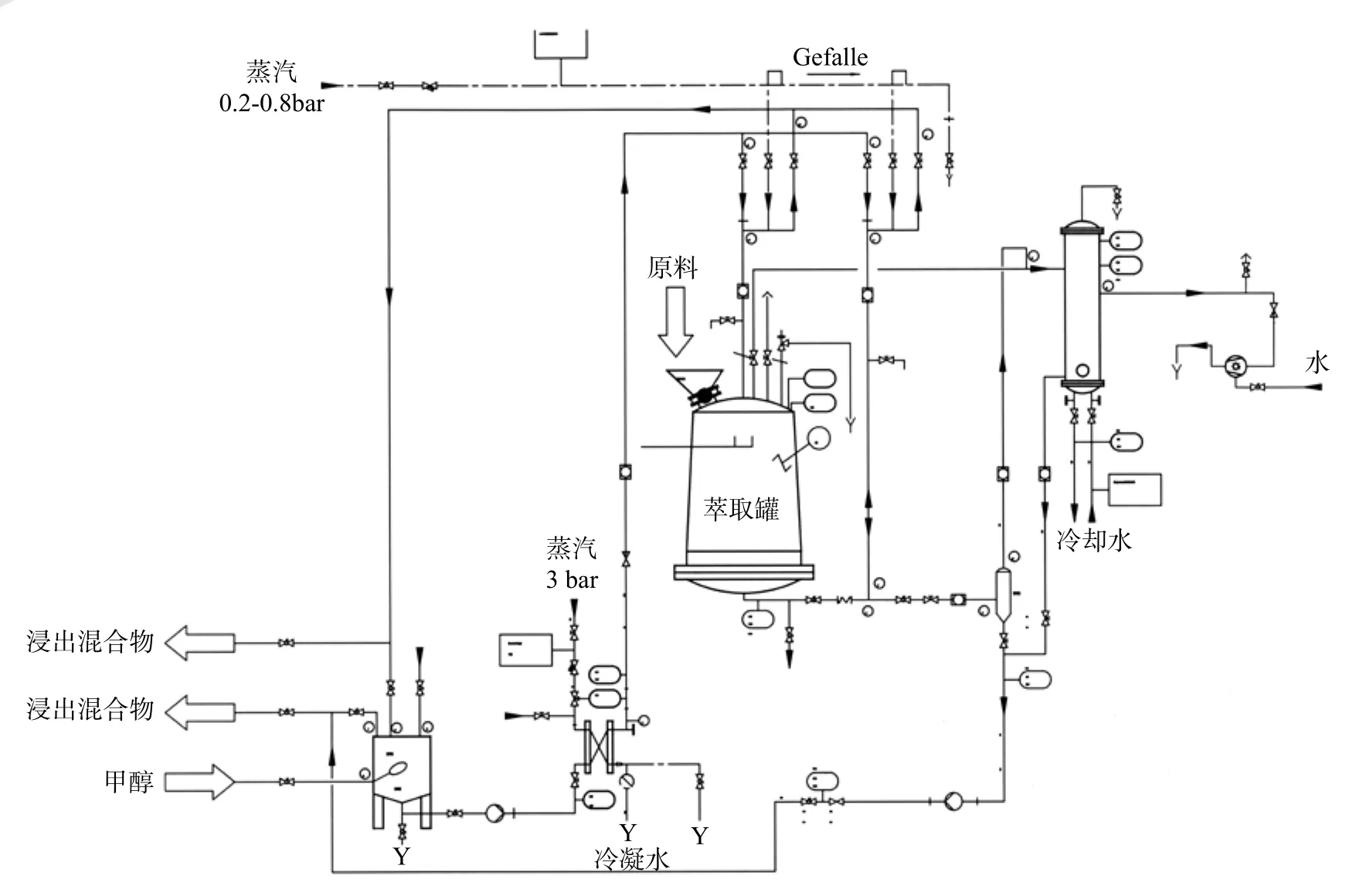

其工作过程和步骤(图2)如下:打开控制系统,在按钮面板上调出生产工艺流程,协调控制器上的电磁阀按程序开启,沙棘果肉黄酮(简称沙黄)通过进料斗进入萃取器,沙黄装量可达罐容积的90~95%。然后打开萃取器的上、下阀门,使通过泵P010.02与萃取器的管道形成一个回路,萃取液从循环罐Ⅰ、Ⅱ进入萃取器,当温度低于设定值时,TC起作用,会自动开大蒸汽入口阀,通过换热器对萃取液加热,使萃取液温度上升,有利于萃取液与沙黄的接解,降低萃取时间。

图2 沙棘果肉黄酮(简称沙黄)萃取工艺流程

在正常情况下提取溶液通过板式换热器加热后从上部进入萃取器,下部流出,当萃取器内出现阻力增大时,表示“下压”太大,压力继电器动作,阀门换向,改由下进、上出,这样自动切换几次,直至正常。

当全自动锥形动态中药提取设备出现产品卫生不达标(或换品种)时,在线自动清洗CIP站会用酸液、碱液、热水对全自动锥形动态中药提取设备上的所有管道和罐进行整体的清洗和消毒。

4 主要性能技术参数

(1)提取罐容积:750 L;

(2)提取温度<95℃;

(3)设计压力:常压;

(4)适用药材:热敏性药材,如:沙棘等;

(5)循检点:30个/h;控制点:10个;

(6)能贮存的参数:3组(时间、温度、速度);

(7)接口:串口1个;并口1个;

(8)故障自诊断6个(时间、温度、欠或失电压、电机过载等)。

5 主要系统设计

全自动锥形动态中药提取设备研究的重点主要在于加热系统、萃取系统、控制系统设计。要做好这些系统设计的关键是要构思创新,提高设备使用(适用、可靠、安全、耐久、经济)五性,以求达到减少投资费用、产品制造成本及运转费用和提高产品质量之目的。

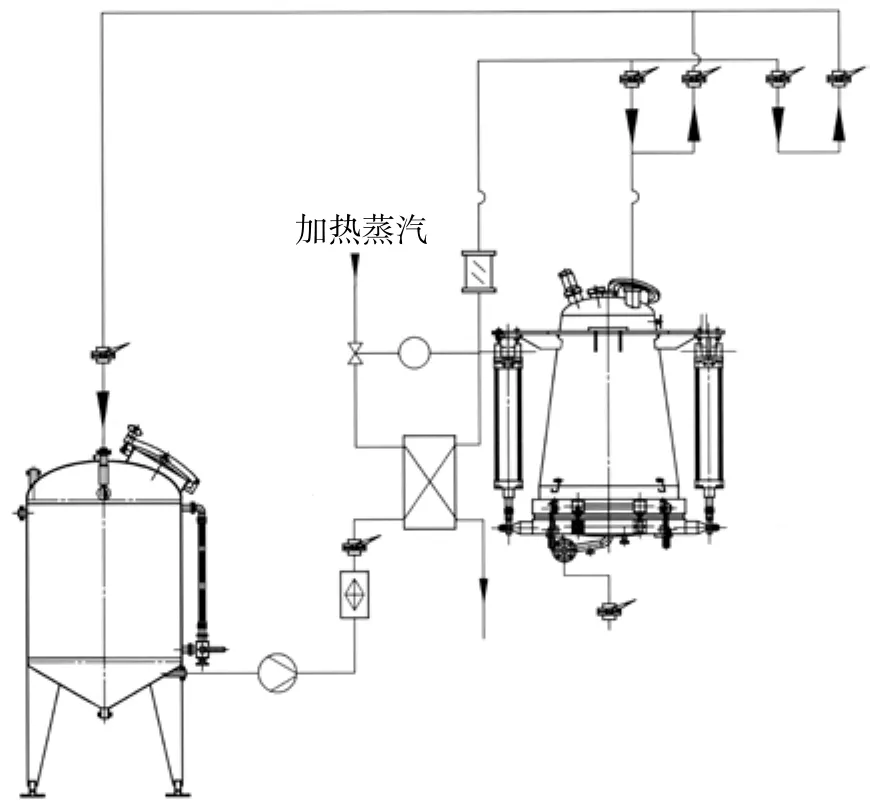

针对目前传统提取设备存在物料易结焦、易堵料、提取效率低、难以实现自动化生产等问题,本文结合国外倒锥形动态提取先进技术,提出外加热循环提取工艺、倒锥形提取罐设计、自动化控制技术相结合的中药提取系统。系统由三部份组成:加热系统、萃取系统、控制系统。具体技术路线系统流程如图3所示。

图3 外循环提取系统流程图

5.1 加热系统

传统的夹套加热提取装置是直接在提取罐的筒壁上借助蒸汽或其他加热介质进行加热。由于提取罐中的固体物质直接与加热的筒壁接触,极易产生过热、焦化、核变、粘结等现象。特别是对于热敏性中药材(如:沙棘)的提取,这种现象尤其严重,大大影响了提取液的质量。

为了辟免物料焦化、核变现象,在加热系统的选取上采用最先进、节能、稳定的波纹板式热交换外加热系统对萃取的清液进行加热。锥形动态提取设备通过外部的提取液温度自动控制和循环系统,不仅将提取罐中的提取液快速加热到所需的提取温度,并自动保持提取所需温度,避免了被提取的固体物料与加热表面直接接触而产生过热、焦化、粘结等不利于提取和影响提取液质量的结果。由于提取液暂存罐的存在和循环泵的作用,使得整个过程可在一个高液固比的前提和提取液强制循环条件下完成,本提取设备具有提取率和热效率高、提取质量好、操作时间短等优点。

5.2 萃取系统

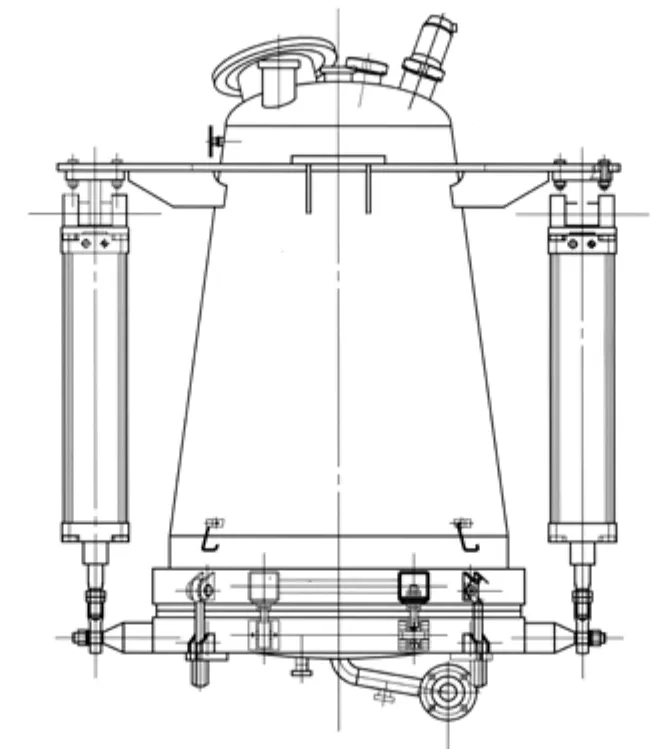

这是该系统中最核心的设备,主要包括:倒锥形罐体、筛板、控制气缸、进料斗、阀门、外循环加热、温控器、流量计、压力传感、暂存罐、循环泵等部件,结构如图4和图5所示。

图4 萃取系统和加热系统结构图

图5 提取罐结构图

经水利部下属北京高原圣果沙棘有限公司、江西绿源堂药业有限公司、陕西海天制药有限公司等国内著名大企业使用,研究发现全自动锥形动态提取罐有以下三个特点:

(1)倒锥形的结构设计,不仅使得出料方便和节省劳动力,同时,倒锥形的设计使得萃取过程中不会产生萃取料液的“短路”现象,因此,可大大提高萃取效率;

(2)外加热系统是对萃取的清液进行加热,从而避免了传统萃取罐采用夹套加热而带来的物料焦化的现象,保证了萃取液的品质;

(3)强制外循环萃取,使得萃取过程中物料与萃取液间的浓度差降至最低,不仅避免了传统萃取罐由于搅拌而生产的糊化现象,同时使得萃取效率更高。一般而言,采用本萃取锥形动态提取罐和萃取系统对相同原料进行萃取时,在萃取率一定的条件下,可缩短萃取时间约30 ~ 60%。

5.3 控制系统

该设备由控制系统自动完成生产过程。主要实现:

(1)数据采集

控制系统自动对液位、压力、密度、温度等工艺参数进行自动采集,对阀门、电机、泵等运行状态进行自动采集,将数据传输给主控制室,同时接收来自上位机的指令。

(2)自动控制

控制系统对生产过程进行自动控制,如对提取温度、压力、浓度等进行控制。另外,还可以控制各工序工艺阀门的自动开闭、顺序控制、联锁控制等等。

(3)故障处理

故障的出现在所难免。当设备出现故障时,如果生产过程再继续下去,势必会影响提取液的质量。该控制系统在故障处理的设计上有相应联锁停机功能,也就是一个环节出了故障,相应其他环节也会停止。再由技术人员进行故障诊断,排查出错误后生产继续进行。

6 主要创新点(性能特点)

(1)底开门开关

创新设计了使用可靠、结构简单、开闭灵活、出料方便的底开门开关,加大了底部过滤面积,解决了过滤面积小、出料速度慢、出料易堵、出渣困难和大底开门结构难密封的难点。

(2)创新设计提取罐内的物料进行正向和逆向提取

锥形动态提取罐的上下进出液口和外循环温控和加热循环系统被设计成可对提取罐内的物料进行正向(提取液从罐顶进入,流过物料层经底开门上的筛板由罐底流出)和逆向(提取液从罐底进入,流过底开门上的筛板经物料层由罐顶流出)提取。采用逆向提取的优点是:对于不易渗透的物料或较细粒度的物料,采用逆向提取,在相同泵压下,提取液从下向上作用于物料,由于泵压方向与物料重力方向相反,不会存在正向提取时的物料在泵压的作用下越压越紧而导致提取液流过时阻力不断加大的情况,因此,借助循环泵的动力可以保证提取液的循环流量。

(3)提取罐的外循环结构

锥形动态提取罐通过外部的提取液温度自动控制和循环系统,不仅将提取罐中的提取液快速加热到所需的提取温度,并自动保持提取温度,避免了被提取的固体物料与加热表面直接接触而产生过热、焦化、粘结等不利于提取和影响提取液质量的结果。由于提取液暂存罐的存在和循环泵的作用,使得整个过程可在一个高液固比的前提和提取液强制循环条件下完成,本提取罐具有提取率和热效率高、提取质量好、操作时间短等优点,技术达到国内领先水平。

(4)创新设计提取罐的筒体为倒置的锥形,其锥度为10 ~ 30°

外形设计对产品来说是十分重要的,它对顾客最终购买起着关键性的作用,所以,各国的产品设计师都很重视它。改变倒锥角度、改变外形、充分利用罐内物料的自重方便(排渣)出料。锥形动态提取罐的倒锥角度一般为5 ~ 40°,我们经理论计算和多次试验最后优选为10 ~ 30°,使产品外形更美观,又便于物料靠自重的重力下到罐底。锥形动态提取罐中,底开门的直径大于罐体的最大直径。倒置锥形的罐体设计使得在逆向提取时,提取液从罐底向上流动的过程中不断缩小通过面积,从而使其流速增加,并且不会产生提取液短路而影响提取效率的结果。倒置锥形罐体和大口径的底开门不仅扩大了筛板过滤面积,更使得卸料排渣避免残留现象,同时在进行物料蒸干时基于上述的原因不会发生提取液短路的问题。

(5)方便对提取产品的取样、鉴定

在加工过程中,随时可以对提取产品的质量进行取样、鉴定,撑握提取产品的动态情况,方便对提取产品质量的监督。

(6)数字化、智能化控制

采用计算机智能控制和仿真优化技术对提取生产过程进行控制,以数字化、智能化控制替代传统的凭经验手工操作。生产过程中可同时对重要工艺参数进行在线分析与优化控制,使提取过程中药材和溶媒保持相对运动,整个提取生产过程高效、稳定。与传统设备相比,具有提取率高、浸出速度快、有效成分提尽率高、出液系数小等诸多优点,并可低温浸出、加热均匀,有效成分提取率可提高15%,节能30%以上。

(7)创新设计自动化系统的最优组合

全自动锥形动态提取罐采用PLC控制的带油调节阀和感温器的元件或自立式温控阀。使操作简便,控制准确,并有效地提高了设备的自动化水平。

(8)在线自动清洗,方便更换产品品种,减轻劳动强度

CIP站在全自动锥形动态中药提取设备产品卫生不达标(或换品种时)用酸液、碱液、热水可以对全自动锥形动态中药提取设备上的所有管道和罐进行整体的清洗和消毒。

7 结论

现代中药质量控制及研究在很大程度上依赖于中药有效成分提取分离的结果。常用的提取分离方法(如:煎煮法、回流法、浸渍法、渗漉法等)在保留有效成分、去除无效成分方面,存在着有效成分损失大、周期长、工序多、提取率不高等缺点。近年来,在中药提取分离方面出现了许多新技术、新方法,如:超临界流体萃取技术、大孔树脂吸附法、半仿生提取法、高速离心分离技术等,这些新技术和方法的应用,使得中药提取既符合传统的中医药理论,又能达到提高有效成分的收率和纯度的目的。因此,运用新提取技术研究中药,是实现中药现代化的重要途径,必将为中药现代化研究注入新的活力。

本设备所实现的萃取方法是一种全新的提取方法,是对现有提取理论和方法的突破,除了具有新颖的技术和工艺之外,其工艺过程研究也有独到之处,从单纯的实验室研究模式向生产试验体系转化,经水利部下属北京高原圣果沙棘有限公司、江西绿源堂药业有限公司、陕西海天制药有限公司等国内著名大企业使用,系统运行平稳、操作简便、控制方式简单、明确、产品质量均匀稳定,最大特点是生产能力、产品质量大幅提高,环境污染、生产成本、工艺控制难度都大大降低。采用该装置经试用,与现有夹套加热提取设备相比提取率提高20%,效率提高80%,加工成本降低50%。从中看出,采用全自动锥形动态中药提取设备,不但可以提高中药生产的效率,而且能大大降低生产成本。其意义不仅是设备性能符合产业发展的需要,提高我国制药机械设备技术含量,而且为推动我国中药现代化工业发展,吸纳社会就业和促进经济增长将产生十分巨大的经济社会现实意义。

8 展望

我国中药设备工业伴随着经济的繁荣呈快速发展趋势,虽遇世界金融危机影响,但世界需求量在不断增加,预计未来10年其产值将再翻一番,成为我国发展速度较快的产业之一。

随着人们对全自动锥形动态中药提取设备研究的进一步深入,在航天航空技术,微电子技术、新传感技术以及新材料等综合技术浪潮的配合应用下,产品结构更简单,零部件数量更少,设备可靠性更高,生产成本更低,最终实现精确、高效、自动化现代中药提取技术的目标一定会实现。企业要实现大的突破,获取持续性发展,就必须坚决实施“走出去”战略,这不是传统的商品出口,单纯地扩大出口额,而是要实施中国国际化的战略,从我国基本国情出发,以国民经济的市场需求为导向,选择能够主导21世纪的新技术,开发适应多品种、小批量的特点,在原有锥形动态中药提取的基础上,再加上检测、包装功能,实现“动态中药提取-检测-包装”一体化。

[1]元英进,刘明言,董岸杰.中药现代化生产关键技术[M].北京:化学工业出版社,2002.

[2]白羽. 中药提取的生产过程自动化控制[J]. 自动化与仪表,2007(3):69-72.

[3]宋杰贤,沈晓平,葛发欢,赵向勇. 中药提取过程中的自动化控制技术[J]. 中药材, 2006(9):984-986.

[4]刘旭海,陈小荣,魏筱华. 现代中药提取与自动化控制[J]. 中国中医药信息杂志, 2004(10):887.

[5]王成刚,杨红,魏化中,张敏树. 多功能提取罐计算机监控系统的设计与实现[J]. 武汉化工学院学报, 2006, 28(1):71-74.

[6] 周洁,叶萍. 中药提取投料出渣单元设计[J]. 医药工程设计,2003, 24(1):3.

[7] 刘庆阁,王建忠,石建平,王景义. 中药生产自动化[J]. 中国医药工业杂志,2003,34(8):197.

[8]刘根强,刘翠萍,陈洪强. 中药提取自控系统[J]. 齐鲁药事,2006,25(12):37.

Design of Automatic Helical Equipment for Dynamic Extraction of Chinese Medicine

Ma Zuda1Shen Yongxian2Wang Xiaochun2Shao Chengguo3Tang Baofeng3Wang Jianhao3

(1. Wenzhou Municipal Industrial & Scienti fi c Research Institute Wenzhou 325028; 2. Wenzhou Tian Yu Light Industrial Machinery Co., Ltd Wenzhou 325025; 3. Wenzhou Tian Fu Machinery Co., Ltd Wenzhou 325025)

TQ460.5

A

1008-455X(2011) 01-0037-06

2010-11-20

马祖达(1946-),男,高级工程师,研究方向:生物,食品,医学机械设备等。

Tel:13867719120 E-mail:mazhuda@163.com