钢包回转台支座焊缝开裂研究

贾慧灵,杜鹏飞,任学平

(1,内蒙古科技大学机械工程学院,内蒙古包头市 014010;2,内蒙古包头市交通运输管理处,内蒙古包头市 014010)

钢包回转台支座焊缝开裂研究

贾慧灵1,杜鹏飞2,任学平1

(1,内蒙古科技大学机械工程学院,内蒙古包头市 014010;2,内蒙古包头市交通运输管理处,内蒙古包头市 014010)

利用大型工程应力分析软件ANSYS对某企业钢包回转台支座进行有限元分析,找出支座钢板连接焊缝处开裂的原因,并在此基础上对支座结构提出了改进意见,从而解除了冶金工业中存在的该种隐患。

钢包;回转台支座;有限元分析;焊缝开裂

1 引言

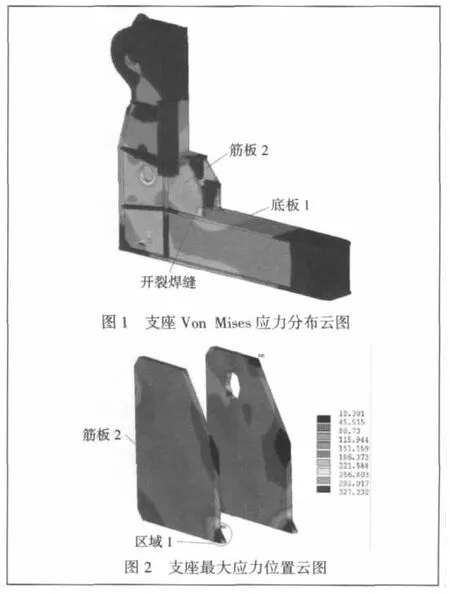

在冶金工业中,为使炼钢跨的钢液连续地传送到连铸机的浇注位置,采用钢包回转台进行传送。钢包回转台主要包括回转平台、提升臂、支座和推杆四大部件,各部件均由顶板、底板和筋板等构件构成[1]。某冶金企业在实际生产过程中发现回转台支座根部的竖直筋板2与水平底板1的焊缝连接处(见图1)产生了开裂,对生产安全造成极大的威胁。由于支座结构比较复杂,用传统的结构力学手段分析简化后的模型,得到的平均应力往往过于笼统。近年来随着计算机分析软件的快速发展,有限元法因其可计算复杂结构件且计算精度高在工程实际中得到了广泛的应用。因此,本文利用大型有限元分析软件ANSYS对该企业回转台支座进行了应力分析,以期找到支座根部筋板发生开裂的原因,并给出改进方案。

2 有限元模型的建立

为遵循在保证计算精度的同时尽量减少计算量的原则,有限元建模时采用了以下措施:

(1)钢包回转台支座由大量钢板焊接而成,为简化计算模型,将焊接区看做完好的连接关系,不对其作专门的处理;

(2)钢包回转台为对称结构,采用纵、横切并取回转台的1/4,即满包侧的一个支座进行分析,从而减少计算工作量;

(3)支座所受载荷主要包括支座自重和满包状态下钢包重力载荷。考虑到放包时产生的冲击作用,将钢包满包时的总重量320t乘以冲击系数1,6[2]作为施加的静载荷,则每个支座承受的载荷为260.5t。

(4)钢板拼焊的支座,可采用板单元或实体单元建模,考虑到结果的精确性,本文采用实体单元SOLID92建立模型[3]。由于支座结构的非规则性,采用四面体单元进行离散,为获得足够的精度,总共划分出40481个单元,78190个节点。

3 钢包回转台支座的应力分析

根据该企业提供的资料可知,支座的材料为S235J2G3,该材料的屈服极限为325MPa[4]。

利用ANSYS非线性结构静力分析方法仿真上述载荷条件下的实体模型,得到钢包回转台支座的应力,结果如图1、2所示。支座的最大应力出现在竖直筋板2与底板1之间连接焊缝上的区域1处,其值为327.232MPa,大于材料的屈服极限。此应力集中区域成为支座钢板焊缝开裂的起源,从而导致生产过程中出现该处焊缝开裂的现象。

4 支座结构的优化

焊缝开裂处成为支座的薄弱环节,为保证钢包回转台整体的安全性,需要对开裂处的局部区域采取加强措施,以降低该处应力,保证焊缝不开裂。为此,本文拟采用以下两种方案:

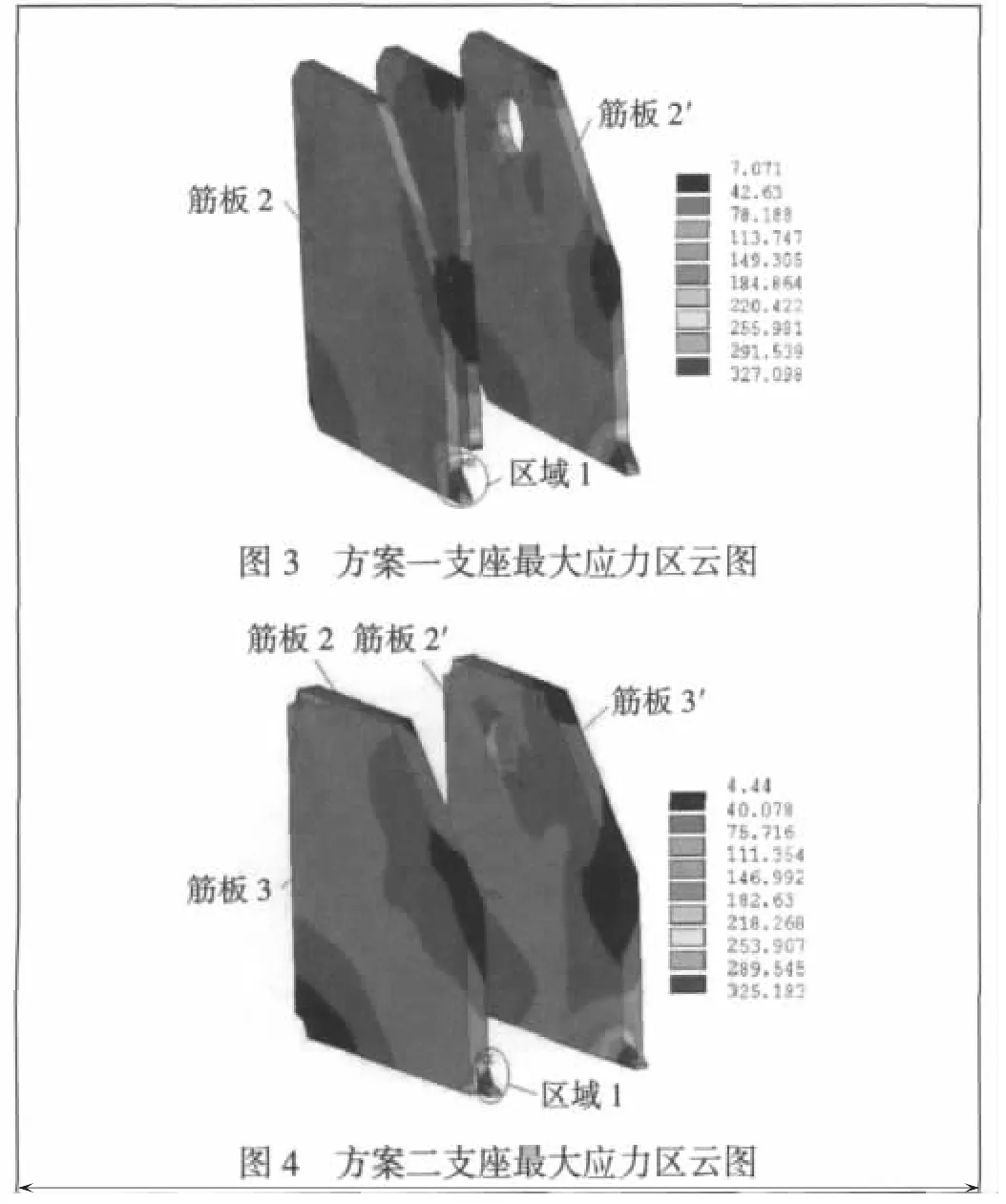

方案一:在两块竖直筋板2、2′中间加焊一块厚22mm的竖直筋板。进行应力分析,结果如图3所示,区域1处最大应力变为327.098MPa。加焊一块筋板后最大应力几乎未降低,显然不能有效地解决焊缝开裂问题。

方案二:在两块竖直筋板2、2′外侧分别焊接一块22mm厚的竖直筋板3、3′。应力分析结果如图4所示,发现最大应力值有所降低,其值为325.183MPa,虽然还是大于材料的屈服极限,但最大应力存在的位置依然被束缚在筋板2的区域1处。故单独研究筋板3、3′上的焊缝连接强度,沿筋板3与底板1间的焊缝取一条路径path1,分析冲击载荷作用下path1路径上的应力分布情况,分布结果如图5。由图中应力分布曲线可知焊缝上的最大应力在区域1附近,为291.459MPa,但其值已小于材料的屈服极限,可见筋板3、3′与底板1之间的连接焊缝不会开裂,因此可以间接地阻止筋板2与底板1间的连接焊缝上的裂纹扩展,保证了支座在该局部区域的安全性。

5 结论

通过对钢包回转台支座的有限元分析,找到了支座的应力集中部位。现场对支座的结构提出了两种优化方案,有限元数值分析后,发现方案二更加合理,可在一定程度上解决焊缝开裂的问题。该企业采用方案二提出的优化措施进行改进,回转台支座至今运行情况良好,说明方案二可行。

[1] 陈家祥.连续铸钢手册[M].北京:冶金工业出版社,1991.

[2] 徐晓,严波,陈将,等.钢水罐回转台受包冲击系数研究[J].重型机械,2008(3):28-31.

[3] 张朝晖,李树奎.ANSYS 11,0有限元分析理论与工程应用[M].北京:电子工业出版社,2008.

[4] 朱中平.中外钢号对照表[M].北京:化学工业出版社,2007.

Research on Welding Seams Crack on Steel Ladle Turret Saddle

JIA HuiLing1,DU PengFei2,REN XuePing1

(1.Institute of Mechanical Engineering Inner Mongolia University of Sciences and Technology,Baotou 014010,Inner Mongolia China;2.Baotou Communication and Transportation Management Bureau,Baotou 014010,Inner Mongolia China)

The strength of ladle turret saddle in some enterprise has been analyzed by large engineering stress analysis software-ANSYS.The cracking reason for the weld seams of connecting steel plates 1,2 has been found out with some reasonable improving proposals for weld cracking of the saddle given out and the hidden safety trouble in the metallurgical industry eliminated.

Sreel ladle;Turret saddle;Finite element analysis;Welding seams crack

TG 232.7;

B

1006-9658(2011)01-2

2010-09-10

2010-135

贾慧灵(1976-),女,副教授,现从事过程装备的设计及可靠