钻头几何形状参数对切削性能的影响

张 晋, 彭 彦 平, 孙 秋 花, 张 伟

(大连工业大学 机械工程及自动化学院, 辽宁 大连 116034)

0 引 言

刀具几何参数的设计一般要考虑如下诸多因素:工件材料、刀具材料及刀具基本类型、加工条件、刀具锋利性与强度的关系等[1]。切削性能的优良与否通常通过以下各项指标来综合评价:切削扭矩及轴向力、切屑的排出状态,孔的加工精度、表面粗糙度,钻头的寿命及加工效率等[2]。

根据不同的被加工材料的性质选择或设计不同几何形状参数的钻头,以提高钻头的切削性能和寿命,提高孔加工的质量是刀具设计与使用的重要课题。以45号钢为被加工材料,用自行设计的6根钻头进行孔加工实验,并对钻头的切削性能与钻头几何形状参数之间的关系进行了初步探讨,确定了一组较为理想的针对45号钢的钻头几何形状特征参数。研究结果表明本实验及分析方法是可行的,对钻头几何形状参数的优化和钻头的综合切削性能的提高有一定的指导意义。

1 实验条件

1.1 实验用钻头及其几何参数

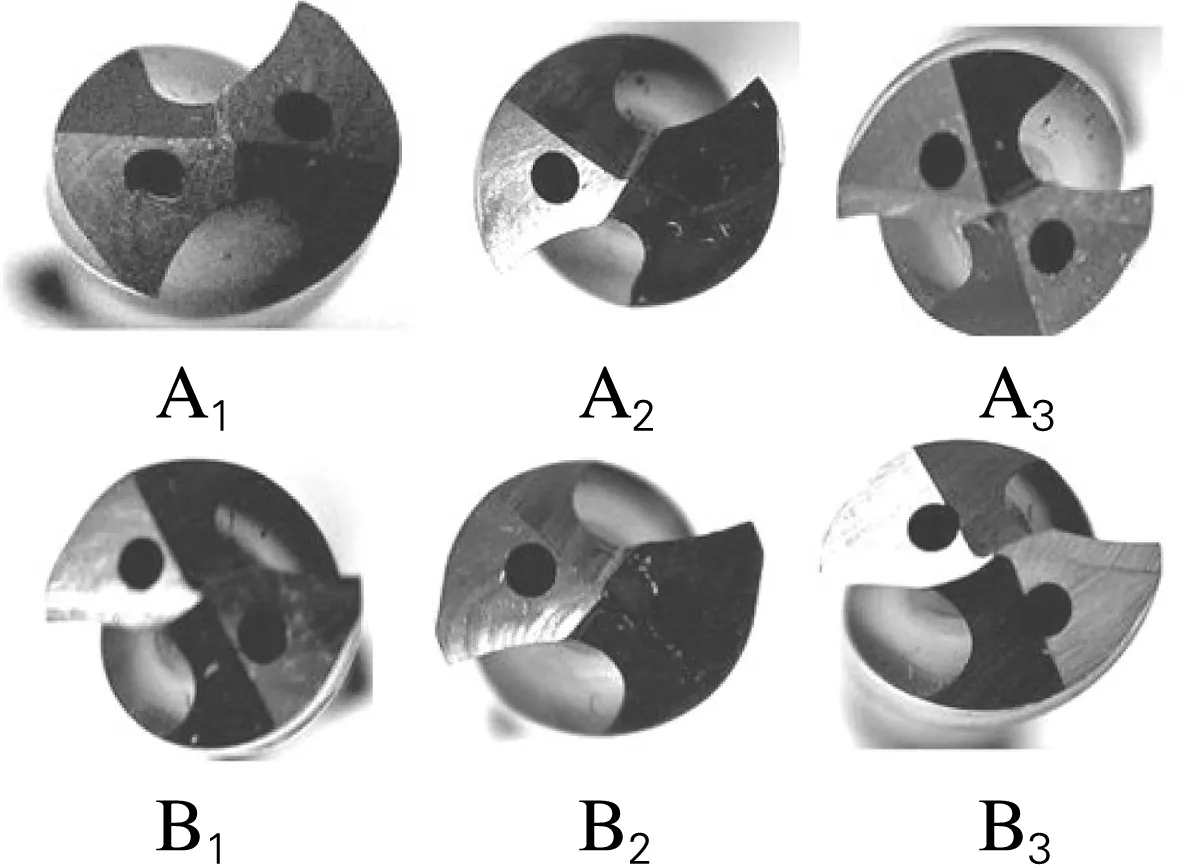

实验用钻头代号分别为A1、A2、A3,B1、B2、B3。钻头直径均为8 mm,全长96 mm,沟长56 mm,工具材质相当于硬质合金使用分类的P-30,表面镀膜为钛铝合金。如图1所示,所有钻头都修磨了横刃,各钻头的切削刃形状都不相同。

图1 实验用钻头

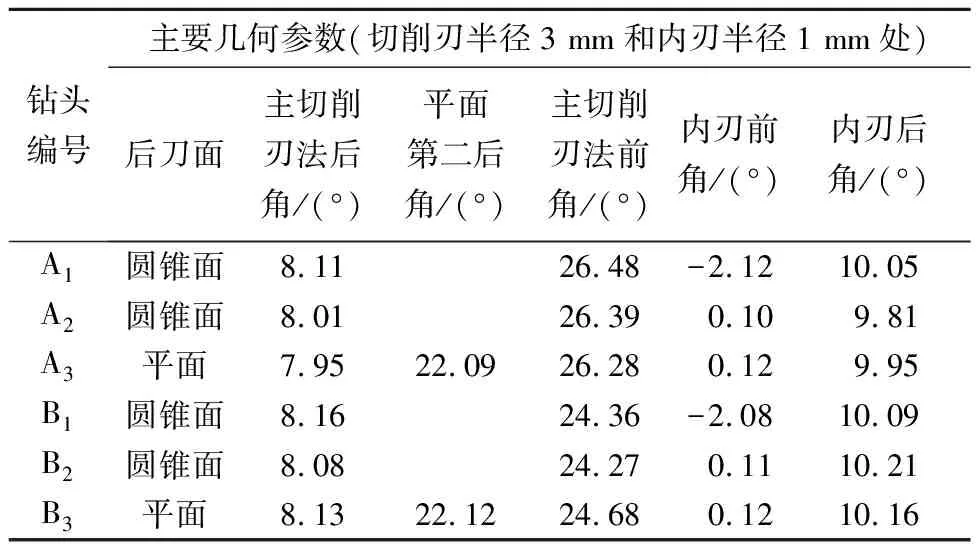

A3、B3钻头后刀面为平面,其他4个钻头的后刀面为圆锥面。A的3根钻头的内刃和主切削刃呈直线状,B的3根钻头呈曲线状。测得的各钻头几何参数如表1所示。

表1 钻头的几何参数

1.2 实验装置和加工条件

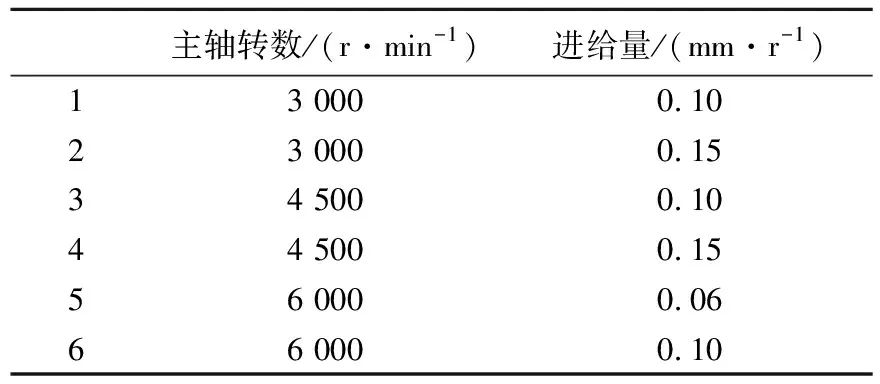

加工中心,MAKINO五轴联动加工中心MC1010-5XA;切削力测定,压电式动力计;被削材料,45号钢。加工条件如表2所示。

表2 钻头加工参数

2 实验数据及分析

2.1 轴向力和扭矩

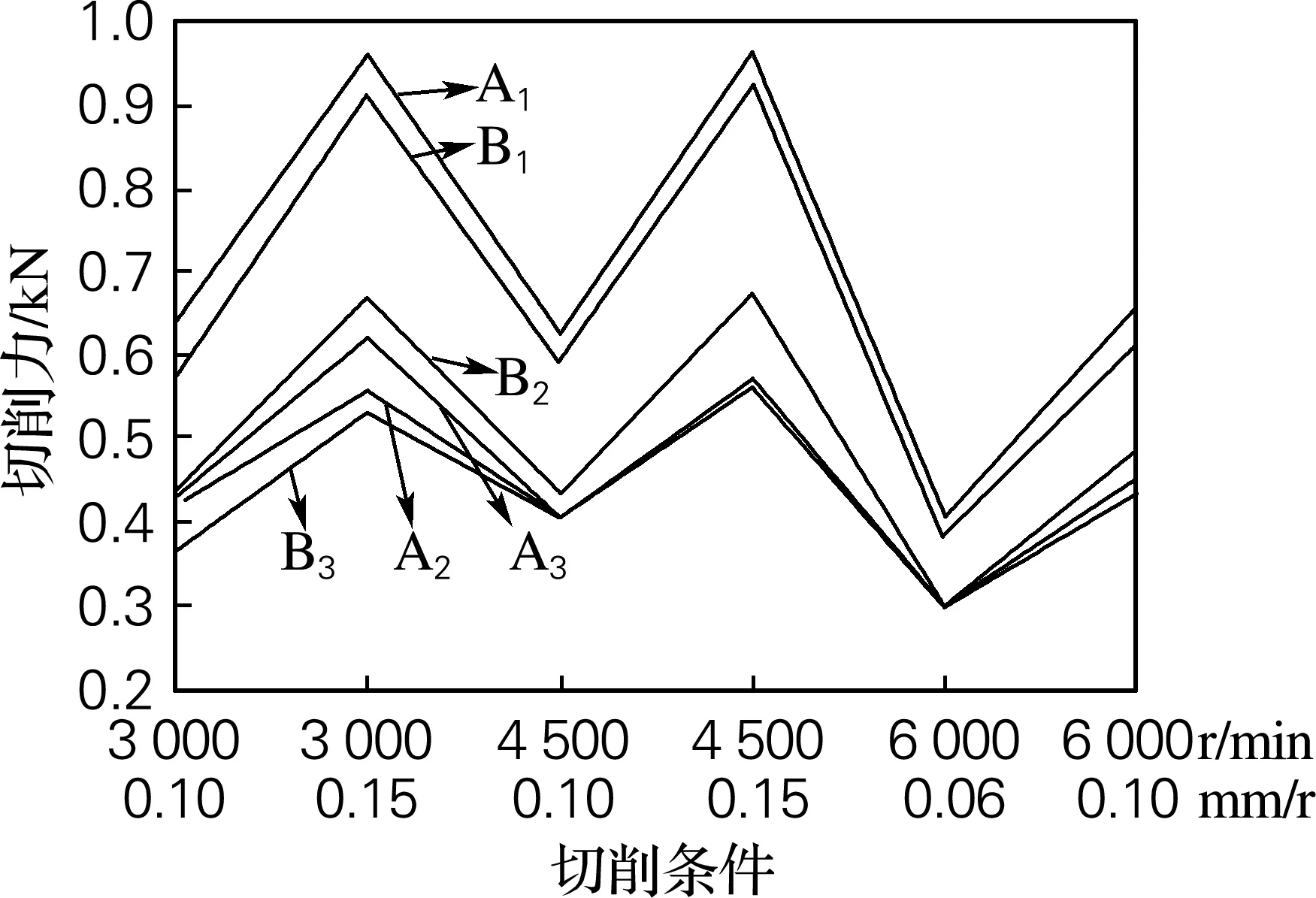

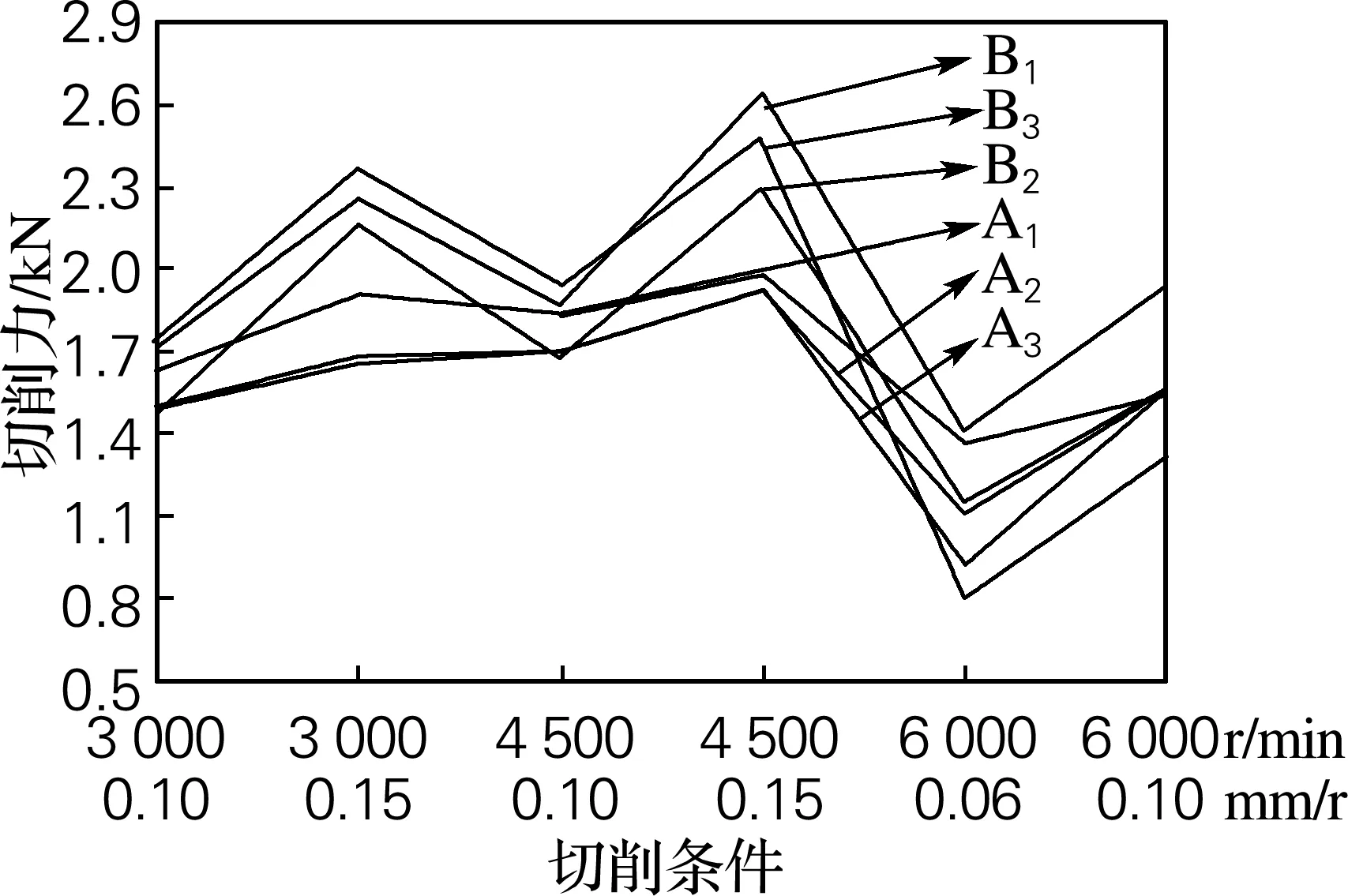

对图2、3分析可以得到如下结论:

(1)A2与A1相比扭矩和切削力都较小,其原因是A2内刃的前角小且内刃短。

图2 切削力的对比

图3 扭矩的对比

(2)A2的后刀面是锥面,A3的后刀面是平面,钻孔时A3的冷却液流量较大,所以A3冷却和润滑的效果较好,扭矩也较小。但由于A3钻头主切削刃的对称性不良,钻头导向性不好,钻头中心轴和回转主轴的中心产生偏心,这会使A3的扭矩增大,因此A2和A3的扭矩几乎相同。

(3)A1的后刀面为圆锥面,A3的后刀面为平面,钻孔时A3的冷却液流量较大,所以A3冷却和润滑的效果较好,扭矩也较小。又由于A3的内刃前角及内刃的长度较A1小,所以其切削力也小于A1。

(4)A1和B1的后刀面同为圆锥面,但由于A1的前角较大,B1的前角较小,因此A1的扭矩较小,B1的切削力较小。

(5)B2的内刃和外刃是由圆弧连接,故切削具有稳定性,又B2的内刃短,切削力小,所以在相同的切削条件下,B1、B2的切屑形状不同。

(6)B2和B3切削力几乎相等,但B3的扭矩稍大。这是因为B3钻头主切削刃的对称性不良,导致钻头导向性不好,使钻头中心轴和回转主轴的中心产生偏心,扭矩也就变增大了。

(7)B3的扭矩和切削力都小于B1。因为B3的后刀面为平面,钻孔时冷却液流量较大,所以冷却和润滑的效果较好。又因为B3钻头主切削刃的对称性较好,故其导向性较好,钻头的中心轴和回转主轴中心产生偏心的偏心距较小,因此B3的扭矩相对较小了。B3和B1相比内刃前角较小,内刃的长度也较小,所以轴向力也较小。

(8)进给量为0.10 mm/r时A2、A3、B2、B3各个钻头的切削力的值大致相同。但当进给量增大为0.15 mm/r时,可以看出切削力发生了明显变化。因此通过增加进给量比较切削力的变化来评价相同切削力的一组钻头时,可以得出这样的结论:增加进给量切削力变化小的钻头具有良好的切削性能。

(9)对于扭矩,在进给量为0.10 mm/r的条件下观察各个转速的实验结果:除B1外各个钻头都是在转速4 500 r/min时扭矩最大,其次为转速3 000 r/min,转速6 000 r/min时扭矩最小。转速6 000 r/min扭矩值变低是高速切削时切屑温度上升使材料软化所造成的。

通过对实验数据的分析可知,在该实验的各种加工条件下,A2的扭矩和切削力较其他钻头稳定,是本次实验的钻头中性能最良好的。

2.2 孔的精度的测定和比较

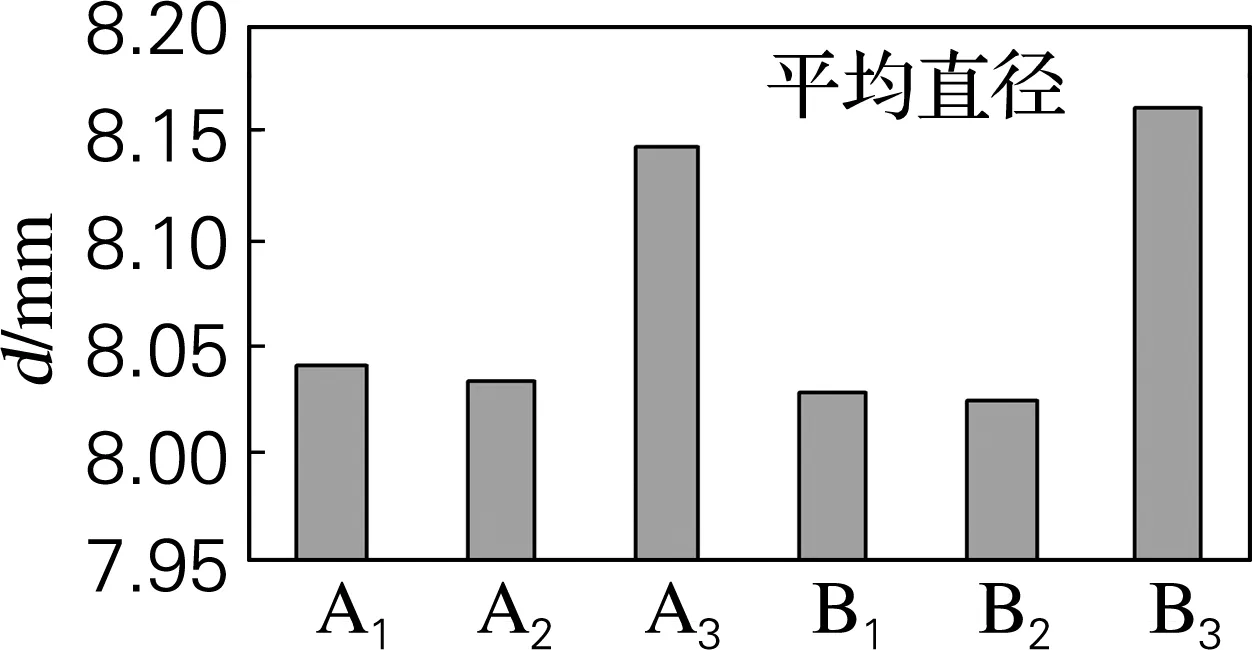

引起加工孔直径扩大的因素有很多,如钻头直径的误差、钻头主切削刃的对称性、钻头的弯曲度、钻床夹头的偏心等。6个钻头的前端部直径分别为DA1=8.002 mm,DA2=8.000 mm,DA3=8.002 mm,DB1=8.002 mm,DB2=8.002 mm,DB3=7.999 mm,直径最大差值为0.003 mm。由此可以看出,只考虑直径差值,被加工孔的直径差值并不是特别的大。并且,从测定钻头的精度的结果来看,6个钻头的弯曲度较小,对孔扩大的影响基本可以忽略。

图4表示6个钻头加工孔的入口侧的测量结果。图4中没有考虑转速和进给量,只表示了用各钻头加工孔的扩大情况。从图4可以看出,用A3和B3加工孔的直径扩大比较显著,这是钻尖几何形状参数所造成的[3-4]。也就是A3和B3的后刀面为平面,磨削参数的误差对加工精度的影响较大。再从钻头几何精度的测量结果来看,A3和B3钻头主切削刃并不对称,这是引起直径扩大的主要原因。其他4个钻头加工孔的直径的扩大范围全都在0.05 mm以内,可适用于较高精度的孔的加工。

图4 孔径的对比

图5 不同加工条件下孔内壁粗糙度的对比

如图5所示,在各种加工条件下,用A3和B3加工孔的内壁的粗糙度比较大,这和孔径的扩大为同一原因。观察各个钻头加工孔的粗糙度可以看出,相同的转速下进给量越小其内壁的精度越高,相同的进给量下转速越高孔的精度则越高。

3 结 论

对钻头横刃部分进行修磨,通过增大内刃的前角和缩短横刃长度可以大幅降低切削扭矩的轴向分力;在加大进给量时,切削刃越锋利切削抵抗增加的比例越少;钻头钻尖主切削刃的对称度对孔径的扩大、孔的粗糙度及扭矩影响很大;钻头的后刀面的形状及位置精度对冷却润滑效果和切削刃的对称性影响较大;切屑的形状随着钻头切削刃的形状以及切削加工条件的变化而变化,通过实验能够确定最佳切削条件。

通过孔周围材料金相组织的变化、钻头磨损等情况,评价了钻削温度和钻头的寿命。综合实验和分析结果知,A2是综合性能最好的钻头,它能够实现转数为4 500 r/min,进给量为0.15 mm/r条件下的加工。

本研究证明在刀具设计或选用时可以采用本方法,针对不同材料的性质,设计或选择不同几何形状参数的钻头,以提高钻头寿命,提高加工效率和加工精度。

[1] 张维纪. 金属切削原理及刀具[M]. 杭州:浙江大学出版社, 2005:67.

[2] 倪志福,陈璧光. 群钻[M]. 上海:上海科学技术出版社, 1999:114-115.

[3] 张占阳. 硬质合金高效钻尖的实验研究 [D] . 大连:大连工业大学, 2006.

[4] WANG J, ZHANG Q. A study of high-performance plane rake faced twist drills. Part I: Geometrical analysis and experiment investigation[J]. International Journal of Machine Tools and Manufacture, 2008, 48(11):1276-1285.