660 MW与600 MW机组叶片毛坯通用设计及试制

邓凌宇 龙正建 刘明松 李 波

(东方汽轮机有限公司制造技术处,四川618000)

根据公司加快生产进度,缩短零件的制造周期,降低生产成本的生产经营形势,我们需要在合理的范围内,对相似的模锻叶片进行通用毛坯设计,以减少模具数量,缩短模具制造周期,降低模锻叶片的生产成本。

D600P与D660E的第5级动叶片、第6级动叶片、第6级导叶片这六种叶片,按常规思路应该设计六种叶片毛坯及相应的模具、工装。在初步方案制定过程中,发现D600P与D660E机组的第5级动叶片共用一种汽道型线,同时叶根、叶冠的外形尺寸、叶片高度、出口高度也相差不大。第6级动叶片、导叶片也是这种类似的情况。因此,我们考虑对这些叶片采用通用毛坯设计,以减少模具、工装的数量,降低生产周期和成本。

通用毛坯设计需设计通用的毛坯、模具、打孔工装及检查工装,需要对模锻毛坯开坯形式进行研究,并试制首批叶片毛坯,验证通用毛坯是否同时满足两种不同机组叶片的要求。

以上提到的叶片毛坯、模具设计中的问题和解决方法需要以工艺试验的形式来验证其是否合理,是否符合毛坯和模具设计的要求。

1 通用设计和参数确定

1.1 叶片毛坯通用设计

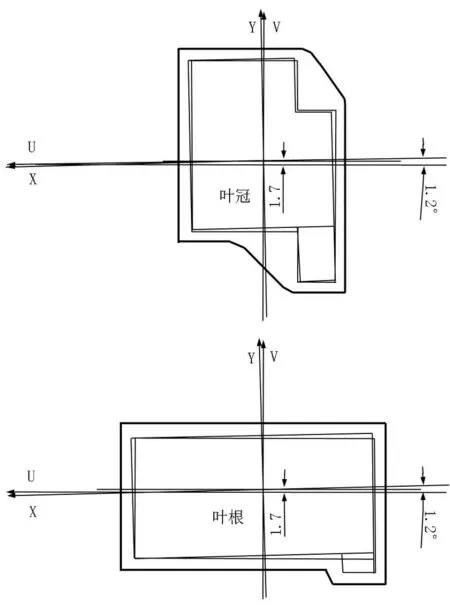

D600P与D660E的第5级动叶片叶身共用型线,叶根、叶冠尺寸形状也比较接近,但两种叶片的叶根坐标系存在1.7 mm的偏移及1.2°的扭角。因此,在设计时考虑两种叶片虽可共用一种毛坯,但需设计两套打孔工装,以保证每种叶片的打孔中心均位于其叶根中心。

如图1所示,XOY为这两种叶片的型线坐标系,同时也是D600P第5级动叶的叶根坐标系。UOV为D660E第5级动叶的叶根坐标系。点划线为D660E第5级动叶的叶根、叶冠轮廓,内侧细实线为D600P第5级动叶的叶根、叶冠的轮廓图。叶片毛坯叶根、叶冠既要保证每种叶片都至少有5 mm加工余量,同时又要取得最小的外轮廓以尽量避免增加额外的机加工余量。图1中的外侧细实线即处理后的叶片毛坯叶根、叶冠轮廓图。根据模锻叶片放量标准,并考虑到两种叶片叶根坐标的偏移及扭角,模锻叶片汽道部分单面放量3 mm。在打孔时,设计两套工装,以保证两种叶片的定位孔均位于其叶根中心上。

D600P与D660E的第6级动、静叶片与第5级类似,但由于通用毛坯的两种叶片的叶根中心重合,因而只需要在处理叶根、叶冠时保证每种叶片均有足够的加工余量即可。根据模锻叶片放量标准,模锻叶片汽道部分单边放量2.5 mm,叶根和叶冠单边放量5 mm。

在模锻叶片汽道型线处理过程中我们采用了直线分模的方法,使得模具能够完全分模,避免分模带来的出汽边余量过大的缺陷,使得整个叶片的余量分布均匀,保证叶片的后续加工。

1.2 锻模设计

图1 第5级动叶片毛坯通用处理Figure 1 General treatment for fifth moving blade block

图2 第6级静叶片毛坯Figure 2 Sixth stationary blade block

为了使叶片毛坯在模膛受到均匀打击,设计锻模时将叶片型线中心线与燕尾中心线重合,并使左右两边投影面积基本对称,保证叶片在模锻时受力均匀。

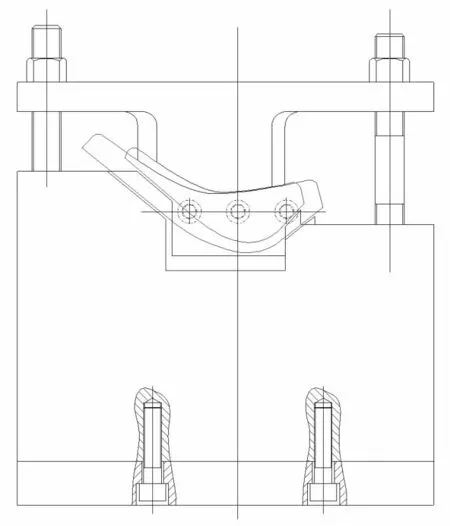

静叶片为瓦块型叶片(见图2),整体较薄,为节约模具成本,缩短模具制造周期,锻模采用镶块模结构(见图3所示)。

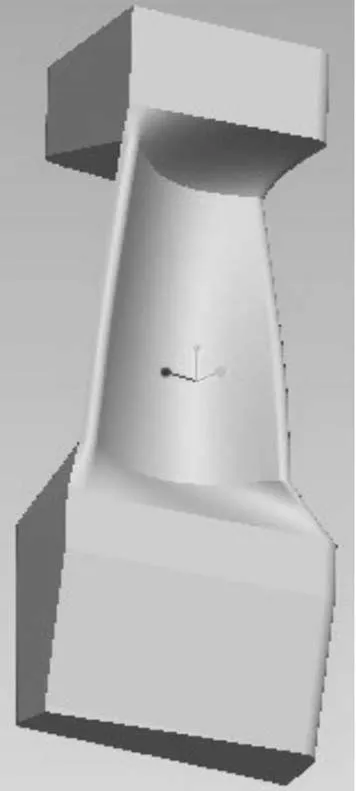

动叶片为大带冠叶片(见图4和图5),该叶片的毛坯叶根、叶冠重,同时动叶片叶顶的两个尖点分别位于模锻旋转角度方向的最高和最低点,故模块采用整体模结构,同时该叶片成形打击力也大,需提高模具的制造精度和表面粗糙度,同时模具的错移采用了角锁口结构,锁口尺寸长宽高的比例大致选为3∶2∶1。锻模模膛及锁口见图6和图7。

图3 第6级静叶片锻模模膛结构图Figure 3 Constructional drawing of forging die cavity for sixth stationary blade

图4 第5级动叶片毛坯Figure 4 Fifth moving blade block

图5 第6级动叶片毛坯Figure 5 Sixth moving blade block

图6 第5级动叶片锻模模膛结构图Figure 6 Constructional drawing of forging die cavity for fifth moving blade

图7 第6级动叶片锻模模膛结构图Figure 7 Constructional drawing of forging die cavity for sixth moving blade

1.3 打孔装置设计

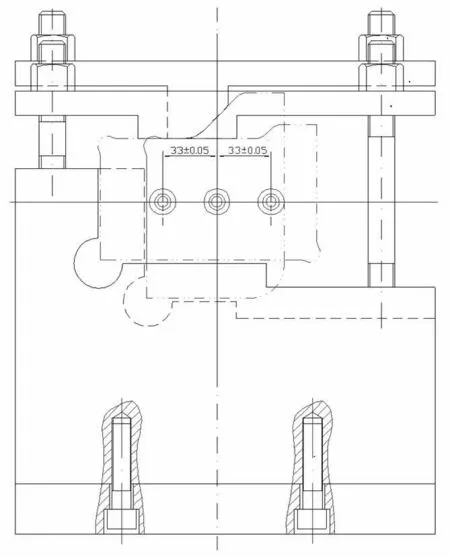

D600P与D660E的第5级动叶片虽然通用一种毛坯,但由于这两种叶片的叶根中心坐标存在一定的偏移及扭角,因此需要单独设计打孔装置以保证这两种叶片的定位孔均位于其叶根中心。而D600P与D660E第6级动叶片及静叶片均可分别共用打孔装置。打孔的工作原理为,先把打孔装置安装在三孔钻平台,然后将叶片毛坯按设计的方向放置在打孔装置上,依靠叶根、叶冠定位,用相应的压紧块压紧,并用螺栓紧固,依靠定位条确定好打孔的位置后即可进行打孔。打孔装置如图8~11。

1.4 样板设计

样板设计是在锻件型线的基础上再放一定的外包络量,其中第5级动叶型线单边放3 mm的外包络量,第6级动叶及静叶型线单边放2.5 mm的外包络量,而叶根和叶顶均在锻件基础上单边放10 mm的外包络量。在综合量具上检查时用漏光标准在量具上衡量叶片的漏光,对一种叶片选取3个型线截面加上叶根、叶冠总计5个截面作为检查截面。

图8 D600P第5级动叶片打孔工装Figure 8 Punching tool for D600P fifth moving blade

图9 D660E第5级动叶片打孔工装Figure 9 Punching tool for D660E fifth moving blade

图10 第6级动叶片打孔工装Figure 10 Punching tool for sixth moving blade

图11 第6级静叶片打孔工装Figure 11 Punching tool for sixth stationary blade

1.5 锻造温度确定

第5级动叶及第6级静叶用钢2Cr11Mo1VNbN是一种耐热、耐酸、高温合金钢。我们依照《金属材料手册》选取始锻温度1 150℃,终锻温度900℃。

第6级动叶用钢2Cr12NiMo1W1V是一种马氏体耐热不锈钢,具有较好的耐腐蚀性能,常温和高温力学性能良好,缺口敏感性小,减震性及抗松弛性能良好。我们依照《金属材料手册》选取始锻温度1 100℃,终锻温度850℃。

1.6 荒坯形状设计

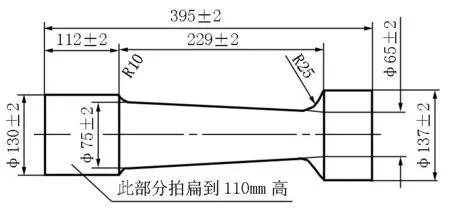

第5、第6级动叶片为大带冠叶片,我们将其荒坯设计成两头大中间小的哑铃状。由于这两级的动叶片叶冠形状类似扁长的矩形,我们将其荒坯的叶冠部分进行拍扁处理,见图12和图13。

图12 第5级动叶片荒坯形状图Figure 12 Shape of wild semifinished product of fifth moving blade

图13 第6级动叶片荒坯形状图Figure 13 Shape of wild semifinished product of sixth moving blade

第6级静叶片为瓦块形叶片,以往我们将开坯形式设计为长方体,模锻时易出现飞边不均匀,充型不完整等现象。为了提高模锻叶片毛坯的质量和合格率,我们尝试将其设计为圆形荒坯。由于该叶片的叶根、叶冠也是类似于叶身型线的新月形状,为方便成形,在设计荒坯时将叶根、叶冠部分由圆形拍扁,见图14。

图14 第6级静叶片荒坯形状图Figure 14 Shape of wild semifinished product sixth stationary blade

2 试制

首批各试制10件模锻叶片毛坯,并进行了锻后热处理。

3 试制结果

3.1 外形尺寸检查

为验证模锻叶片外形尺寸的准确性,从首批试制的10件毛坯中各抽取两件进行了综合量具和三坐标检测。检测结果显示该批模锻叶片的外形尺寸与所设计的外形尺寸基本吻合,能保证后续机加工的余量,且余量分布较为均匀。

3.2 力学性能及金相组织检查

对首批试制的模锻毛坯按工艺流程进行热处理,抽取一两件毛坯进行了破坏性试验。试验结果表明,模锻叶片达到了设计需要的力学性能,金相组织和晶粒度也符合要求。

[1] 李成功等编.锻压技术手册.北京:国防工业出版社.

[2] 张志文编.锻造工艺学.北京:机械工业出版社.

[3] 曾斌主编.模具设计与制造基础.北京:电子工业出版社.

[4] 郝滨海编著.锻造模具简明设计手册.北京:化学工业出版社.

[5] 万嘉礼主编.机电工程金属材料手册.上海:上海科学技术出版社.

[6] 姚泽坤主编.锻造工艺学与模具设计.西安:西北工业大学出版社.